一种端角无焊缝的全拼接式断桥铝窗的制作方法

1.本实用新型涉及铝合金窗技术领域,具体涉及一种端角无焊缝的全拼接式断桥铝窗。

背景技术:

2.铝合金窗是由铝合金建筑型材制作框、扇结构的窗,分普通铝合金门窗和断桥铝合金门窗,铝合金窗具有美观、密封、强度高,广泛应用于建筑工程领域,在家装中,常用铝合金门窗封装阳台。铝合金表面经过氧化光洁闪亮。窗扇框架大,可镶较大面积的玻璃,让室内光线充足明亮,增强了室内外之间立面虚实对比,让居室更富有层次。铝合金本身易于挤压,型材的横断面尺寸精确,加工精确度高,因此在装修中很多业主都选择采用铝合金门窗。但是,现有技术的结构布置形式以及连接方式单一,导致难以实现室内外双色窗体,而且内外两侧铝框安装存在缝隙,安装后存在密封不严的弊端,同时不同型号的备料不同,难以简化。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种端角无焊缝的全拼接式断桥铝窗,以解决现有技术的结构设置比较单一,难以实现室内外双色窗体,而且内外两侧铝框安装存在缝隙,安装过程未能实现安全密封的问题。

4.一种端角无焊缝的全拼接式断桥铝窗,包括一体式外层窗框、侧部用中层支撑框、内层支撑框、中支撑梃、内支撑梃、开启窗扇和固定窗扇,所述一体式外层窗框包括上框条、下框条、中间框条和两个侧框条,上框条和下框条从上至下依次设置,两个侧框条竖直并列设置在上框条和下框条之间,每个侧框条的两端分别与上框条的端部和下框条的端部相连接,中间框条竖直设置在上框条和下框条之间,中间框条与两个侧框条中的一个所述侧框条之间形成有配合固定窗扇的第一安装区域,中间框条与两个侧框条中的另一个所述侧框条之间形成有配合开启窗扇的第二安装区域;

5.每个侧框条朝向室内的一侧设置有侧部用中层支撑框,侧部用中层支撑框的外壁分别与上框条、下框条和两个侧框条可拆卸连接,侧部用中层支撑框朝向室内的一侧设置有内层支撑框;

6.所述中间框条朝向室内的一侧上由外至内依次可拆卸连接有中支撑梃和内支撑梃,固定窗扇的四周边缘固定夹持在一体式外层窗框和内层支撑框之间,开启窗扇的四周边缘可拆卸连接在一体式外层窗框和内层支撑框之间。

7.作为优选方案:固定窗扇的一端与侧部用中层支撑框之间间隙设置,固定窗扇的另一端与中支撑梃间隙设置。

8.作为优选方案:一体式外层窗框的整体外形、侧部用中层支撑框的整体外形和内层支撑框的整体外形相同。

9.作为优选方案:每个侧框条朝向室内的一侧加工有第一大卡槽和第一小卡槽,第

一大卡槽通过第一限位条与侧部用中层支撑框可拆卸连接,第一小卡槽通过第一胶条与固定窗扇相贴紧。

10.作为优选方案:上框条朝向室内的一侧加工有第二大卡槽和第二小卡槽,第二大卡槽通过第二限位条与侧部用中层支撑框可拆卸连接,第二小卡槽通过第二胶条与固定窗扇相贴紧;

11.下框条朝向室内的一侧加工有第三大卡槽和第三小卡槽,第三大卡槽通过第三限位条与侧部用中层支撑框可拆卸连接,第三小卡槽通过第三胶条与固定窗扇相贴紧;

12.所述第一限位条的上端与第二限位条的端部固定连接制为一体,第一限位条的下端与第三限位条的端部固定连接制为一体。

13.作为优选方案:侧部用中层支撑框包括第一组成框体和第二组成框体,第一组成框体和第二组成框体从室外至室内方向依次竖直并列设置,第一组成框体朝向室外的一侧通过第一限位条与第一大卡槽可拆卸连接,第一组成框体和第二组成框体之间设置有外支撑胶圈和内支撑胶圈,外支撑胶圈的两侧分别与第一组成框体和第二组成框体卡接配合,内支撑胶圈的两侧分别与第一组成框体和第二组成框体卡接配合,第一组成框体、外支撑胶圈、第二组成框体和内支撑胶圈之间围合形成有隔离空腔,第二组成框体朝向室内的一侧通过限位圈与内层支撑框可拆卸连接。

14.作为优选方案:固定窗扇包括第一中空玻璃和内窗框,所述第一中空玻璃朝向室外的一侧与一体式外层窗框相连接,第一中空玻璃朝向室内的一侧与内窗框相连接,第一中空玻璃的两端分别与侧部用中层支撑框和中支撑梃间隙设置,所述内窗框的一侧外壁分别与两个侧框条中的一个所述侧框条和内层支撑框内侧壁相卡接,内窗框的另一侧外壁分别与中支撑梃和内支撑梃相卡接。

15.作为优选方案:内层支撑框朝向室内的一侧面为平面,内层支撑框朝向室内的一侧面上加工有配合侧部用中层支撑框的第一凹陷部,侧部用中层支撑框朝向室内的一侧加工有配合第一凹陷部的第一凸起部,第一凸起部设置在第一凹陷部内。

16.作为优选方案:所述中间框条朝向室内的一侧加工有第四大卡槽和两个第四小卡槽,第四大卡槽设置在两个第四小卡槽之间,两个第四小卡槽中的一个所述第四小卡槽通过第四胶条与开启窗扇可拆卸连接,两个第四小卡槽中的另一个所述第四小卡槽通过第五胶条与固定窗扇密封连接;

17.所述中支撑梃包括第三组成框体和第四组成框体,第三组成框体和第四组成框体从室外至室内方向依次竖直并列设置,第三组成框体朝向室外的一侧通过第四限位条与第四大卡槽可拆卸连接,第三组成框体和第四组成框体之间设置有第一支撑胶条和第二支撑胶条,第一支撑胶条的两侧分别与第三组成框体和第四组成框体卡接配合,第二支撑胶条的两侧分别与第三组成框体和第四组成框体卡接配合,第三组成框体、第一支撑胶条、第四组成框体和第二支撑胶条之间围合形成有条形空腔,条形空腔的上端和下端分别与隔离空腔相连通,第四组成框体朝向室内的一侧通过第五限位条与内支撑梃可拆卸连接,所述第五限位条的上端与第二限位条固定连接制为一体,第五限位条的下端与第三限位条固定连接制为一体。

18.作为优选方案:内支撑梃朝向室内的一侧面为平面,内支撑梃朝向室内的一侧通过第五胶条与开启窗扇可拆卸连接。

19.本实用新型的有益效果在于:

20.一、本实用新型为一体式外层窗框、侧部用中层支撑框、内层支撑框、中支撑梃、内支撑梃、开启窗扇和固定窗扇之间相互配合形成的全拼接式断桥铝窗,整体结构无需采用焊接技术,无焊缝,且整体结构的拼接方式以及拼接效果保温且密封,整体结构为多层,由外至内逐一装配,装配方式严密且密封,室内外无渗透。

21.二、本实用新型中侧部用中层支撑框、内层支撑框、中支撑梃、内支撑梃、开启窗扇和固定窗扇均为通用型材,能够实现不同窗体型号之间灵活转换,节省备料量,统一且简化安装工艺,窗体整体结构分为外、中、内多层相拼装的结构形式,处于室外的一体式外层窗框可与其他结构着色不同,能够实现单独着色处理。

附图说明

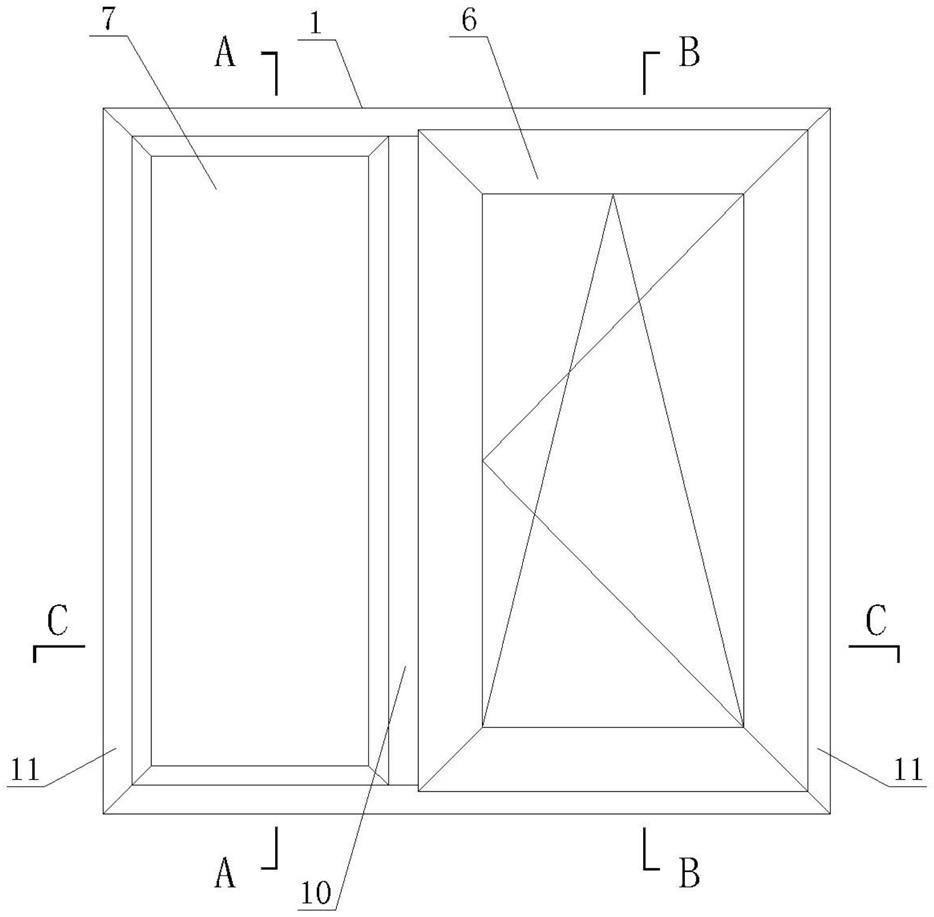

22.图1为本实用新型的主视结构示意图;

23.图2为图1中a-a处的剖面结构示意图;

24.图3为图1中b-b处的剖面结构示意图;

25.图4为图1中c-c处的剖面结构示意图;

26.图5为图2中d处放大结构示意图;

27.图6为图2中e处放大结构示意图;

28.图7为图3中f处放大结构示意图;

29.图8为图3中g处放大结构示意图;

30.图9为图4中h处放大结构示意图;

31.图10为图4中i处放大结构示意图;

32.图11为图4中j处放大结构示意图;

33.图12为第一限位条的立体结构示意图;图中仅显示第一限位条的一部分。

34.图中:1-一体式外层窗框;2-侧部用中层支撑框;2-1-第一组成框体;2-2-第二组成框体;2-3-外支撑胶圈;2-4-内支撑胶圈;3-内层支撑框;4-中支撑梃;4-1-第三组成框体;4-2-第四组成框体;4-3-第一支撑胶条;4-4-第二支撑胶条;5-内支撑梃;6-开启窗扇;6-1-开启用外框;6-2-开启用中框;6-3-开启用内框;6-4-第二中空玻璃;7-固定窗扇;7-1-第一中空玻璃;7-2-内窗框;8-上框条;8-1-第二大卡槽;8-2-第二小卡槽;9-下框条;9-1-第三大卡槽;9-2-第三小卡槽;10-中间框条;10-1-第四大卡槽;10-2-两个第四小卡槽;11-侧框条;11-1-第一大卡槽;11-2-第一小卡槽;12-第一限位条;12-1-第一凸棱;12-2-第二凸棱;12-3-第三凸棱;13-第一胶条;14-第二限位条;15-第二胶条;16-第三限位条;17-第三胶条;18-隔离空腔;19-限位圈;20-第一凹陷部;21-第一凸起部;22-第四限位条;23-条形空腔;24-第五限位条;25-第五胶条;50-室外侧;60-室内侧。

具体实施方式

35.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

36.具体实施方式一:结合图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11和图12说明本实施方式,本实施方式中窗框结构包括由外之内依次布置的三层结构体,三层结构体分别为外层结构体、中间结构体和内层结构体,其中外层结构体为一体式外层窗框1,中层结构体包括侧部用中层支撑框2和中支撑梃4,内层结构体包括内层支撑框3和内支撑梃5,开启窗扇6和固定窗扇7并列设置在窗框结构中,所述一体式外层窗框1包括上框条8、下框条9、中间框条10和两个侧框条11,上框条8和下框条9从上至下依次设置,两个侧框条11竖直并列设置在上框条8和下框条9之间,每个侧框条11的两端分别与上框条8的端部和下框条9的端部相连接,中间框条10竖直设置在上框条8和下框条9之间,中间框条10与两个侧框条11中的一个所述侧框条11之间形成有配合固定窗扇7的第一安装区域,中间框条10与两个侧框条11中的另一个所述侧框条11之间形成有配合开启窗扇6的第二安装区域;

37.每个侧框条11朝向室内的一侧设置有侧部用中层支撑框2,侧部用中层支撑框2的外壁分别与上框条8、下框条9和两个侧框条11可拆卸连接,侧部用中层支撑框2朝向室内的一侧设置有内层支撑框3;

38.所述中间框条10朝向室内的一侧上由外至内依次可拆卸连接有中支撑梃4和内支撑梃5,固定窗扇7的四周边缘固定夹持在一体式外层窗框1和内层支撑框3之间,开启窗扇6的四周边缘可拆卸连接在一体式外层窗框1和内层支撑框3之间。

39.本实施方式中的整体结构为一种全拼接结构形式,一体式外层窗框1的厚度根据窗体型号不同,进行对应调整更换即可,通过厚度调整进行对应调试即可。侧部用中层支撑框2、内层支撑框3、中支撑梃4、内支撑梃5、开启窗扇6和固定窗扇7均为通用结构,能够用于不同型号窗体的使用,无需另外对应备料。

40.本实施方式中侧部用中层支撑框2和中支撑梃4为一体式中层结构体,其外侧和内侧分别与外层结构体和内层结构体之间形成多位置密封连接方式,连接效果全方位且安全。

41.本实施方式中内层支撑框3和内支撑梃5为一体式内层结构体,实现与一体式中层结构体之间全面且多位置的稳定拼接连接。

42.如图4所示,即为本实用新型整体处于横向剖开的结构状态图,图中50所指位置是本实用新型的室外侧所在位置,60所指位置是本实用新型室内侧所在位置。

43.具体实施方式二:本实施方式为具体实施方式一的进一步限定,侧部用中层支撑框2的结构形式与上框条8、下框条9和两个侧框条11之间形成的结构形式相对应,即侧部用中层支撑框2为方形框体,从俯视角度看,固定窗扇7的左端与侧部用中层支撑框2中的左侧部之间间隙设置,固定窗扇7的右端与中支撑梃4间隙设置。固定窗扇7的上边缘与中层支撑框2中的上侧部之间间隙设置,固定窗扇7的下边缘与中层支撑框2中的下侧部之间间隙设置。

44.本实施方式中固定窗扇7位置固定且不能开启,其两端分别与中层支撑框2与中支撑梃4形成间隙,便于实现微调效果,各个间隙相连通形成气腔,也便于增强固定窗扇7与其他相临近的结构体发生硬性碰撞,确保固定窗扇7耐久使用和全边缘式防护效果。

45.具体实施方式三:本实施方式为具体实施方式一或二的进一步限定,一体式外层窗框1的整体外形、侧部用中层支撑框2的整体外形和内层支撑框3的整体外形相同。

46.具体实施方式四:本实施方式为具体实施方式一、二或三的进一步限定,每个侧框

条11朝向室内的一侧加工有第一大卡槽11-1和第一小卡槽11-2,第一大卡槽11-1通过第一限位条12与侧部用中层支撑框2可拆卸连接,第一小卡槽11-2通过第一胶条13与固定窗扇7相贴紧。

47.本实施方式中第一大卡槽11-1沿其宽度方向的纵向截面形状为方形,第一大卡槽11-1的槽口宽度小于其内部槽体的宽度,从而能够实现外小内大的槽体形式。第一小卡槽11-2的结构形式与第一大卡槽11-1的结构形式相似,也为外小内大的槽体形式,第一小卡槽11-2沿其宽度方向的纵向截面形状为正方形。

48.本实施方式中第一限位条12为弹性条体。

49.第一限位条12为多凸起式限位条,即其每侧外壁上从上至下分别加工有的第一凸棱12-1、第二凸棱12-2和第三凸棱12-3,每个第一凸棱12-1与其靠近的第二凸棱12-2之间形成有第一凹槽,每个第二凸棱12-2与其靠近的第三凸棱12-3之间形成有第二凹槽,第二凸棱12-2的高度比第一凸棱12-1的高度高出5至10mm,第一凸棱12-1的高度与第三凸棱12-3的高度相等。

50.进一步的,当侧框条11与第一限位条12相连接时,两个第一凹槽分别与第一大卡槽11-1的槽口卡接配合,第一凸棱12-1设置在第一大卡槽11-1内。

51.进一步的,两个第二凹槽分别与侧部用中层支撑框2可拆卸连接。

52.具体实施方式五:本实施方式为具体实施方式一、二、三或四的进一步限定,上框条8朝向室内的一侧加工有第二大卡槽8-1和第二小卡槽8-2,第二大卡槽8-1通过第二限位条14与侧部用中层支撑框2可拆卸连接,第二小卡槽8-2通过第二胶条15与固定窗扇7相贴紧;

53.下框条9朝向室内的一侧加工有第三大卡槽9-1和第三小卡槽9-2,第三大卡槽9-1通过第三限位条16与侧部用中层支撑框2可拆卸连接,第三小卡槽9-2通过第三胶条17与固定窗扇7相贴紧;

54.所述第一限位条12的上端与第二限位条14的端部固定连接制为一体,第一限位条12的下端与第三限位条16的端部固定连接制为一体。

55.第三限位条16沿其宽度的纵向截面形状与第一限位条12相同。

56.具体实施方式六:本实施方式为具体实施方式一、二、三、四或五的进一步限定,侧部用中层支撑框2包括第一组成框体2-1和第二组成框体2-2,第一组成框体2-1和第二组成框体2-2从室外至室内方向依次竖直并列设置,第一组成框体2-1朝向室外的一侧加工有另一个槽体,用于与第一限位条12可拆卸连接,第一组成框体2-1和第二组成框体2-2之间设置有外支撑胶圈2-3和内支撑胶圈2-4,外支撑胶圈2-3的两侧分别与第一组成框体2-1和第二组成框体2-2卡接配合,内支撑胶圈2-4的两侧分别与第一组成框体2-1和第二组成框体2-2卡接配合,第一组成框体2-1、外支撑胶圈2-3、第二组成框体2-2和内支撑胶圈2-4之间围合形成有隔离空腔18,第二组成框体2-2朝向室内的一侧通过限位圈19与内层支撑框3可拆卸连接。

57.进一步的,当侧部用中层支撑框2与第一限位条12相连接时,两个第二凹槽分别与第一大卡槽11-1的槽口卡接配合,第三凸棱12-3卡接在第一组成框体2-1第一组成框体2-1朝向室外的一侧的另一个槽体中,同时第一组成框体2-1和侧框条11之间夹持有第二凸棱12-2。

58.本实施方式中外支撑胶圈2-3沿其厚度方向的横向或纵向截面形状为拱形,外支撑胶圈2-3的两侧为宽度相对较宽的宽幅侧,外支撑胶圈2-3的两侧宽度大于其它位置的宽度,从而实现分别与第一组成框体2-1和第二组成框体2-2的卡接配合。

59.本实施方式中第一组成框体2-1和第二组成框体2-2的整体外形分别与上框条8、下框条9和两个侧框条11之间形成的结构形式相对应。

60.具体实施方式七:本实施方式为具体实施方式一、二、三、四、五或六的进一步限定,固定窗扇7包括第一中空玻璃7-1和内窗框7-2,所述第一中空玻璃7-1朝向室外的一侧与一体式外层窗框1相连接,第一中空玻璃7-1朝向室内的一侧与内窗框7-2相连接,第一中空玻璃7-1的两端分别与侧部用中层支撑框2和中支撑梃4间隙设置,所述内窗框7-2的一侧外壁分别与两个侧框条11中的一个所述侧框条11和内层支撑框3内侧壁相卡接,内窗框7-2的另一侧外壁分别与中支撑梃4和内支撑梃5相卡接。

61.具体实施方式八:本实施方式为具体实施方式一、二、三、四、五、六或七的进一步限定,内层支撑框3朝向室内的一侧面为平面,内层支撑框3朝向室内的一侧面上加工有配合侧部用中层支撑框2的第一凹陷部20,侧部用中层支撑框2朝向室内的一侧加工有配合第一凹陷部20的第一凸起部21,第一凸起部21设置在第一凹陷部20内。

62.具体实施方式九:本实施方式为具体实施方式一、二、三、四、五、六、七或八的进一步限定,所述中间框条10朝向室内的一侧加工有第四大卡槽10-1和两个第四小卡槽10-2,第四大卡槽10-1设置在两个第四小卡槽10-2之间,两个第四小卡槽10-2中的一个所述第四小卡槽10-2通过第四胶条10-3与开启窗扇6可拆卸连接,两个第四小卡槽10-2中的另一个所述第四小卡槽10-2通过第五胶条10-4与固定窗扇7密封连接;

63.所述中支撑梃4包括第三组成框体4-1和第四组成框体4-2,第三组成框体4-1和第四组成框体4-2从室外至室内方向依次竖直并列设置,第三组成框体4-1朝向室外的一侧通过第四限位条22与第四大卡槽10-1可拆卸连接,第三组成框体4-1和第四组成框体4-2之间设置有第一支撑胶条4-3和第二支撑胶条4-4,第一支撑胶条4-3的两侧分别与第三组成框体4-1和第四组成框体4-2卡接配合,第二支撑胶条4-4的两侧分别与第三组成框体4-1和第四组成框体4-2卡接配合,第三组成框体4-1、第一支撑胶条4-3、第四组成框体4-2和第二支撑胶条4-4之间围合形成有条形空腔23,条形空腔23的上端和下端分别与隔离空腔18相连通,第四组成框体4-2朝向室内的一侧通过第五限位条24与内支撑梃5可拆卸连接,第四限位条22的下端与第三限位条16固定连接制为一体,所述第五限位条24的上端与第二限位条14固定连接制为一体,第五限位条24上端和下端分别与限位圈19顶部和底部固定连接。

64.具体实施方式十:本实施方式为具体实施方式一、二、三、四、五、六、七、八或九的进一步限定,内支撑梃5朝向室内的一侧面为平面,内支撑梃5朝向室内的一侧通过第五胶条25与开启窗扇6可拆卸连接。

65.本实施方式中开启窗扇6的结构形式与侧部用中层支撑框2、中支撑梃4和内支撑梃5相配合设置。

66.本实施方式中上框条8和下框条9的宽度和高度分别设置为75mm和60mm,第一中空玻璃7-1的厚度为39mm,开启窗扇6中第二中空玻璃6-4的厚度为39mm。

67.本实施方式中开启窗扇6包括开启用外框6-1、开启用中框6-2、开启用内框6-3和第二中空玻璃6-4,开启用外框6-1、开启用中框6-2、开启用内框6-3均为方形框体,开启用

外框6-1、开启用中框6-2和开启用内框6-3由室外至室内方向依次布置,开启用外框6-1朝向室内的一侧与开启用中框6-2朝向室外的一侧可拆卸连接,开启用中框6-2朝向室内的一侧与开启用内框6-3朝向室外的一侧可拆卸连接,开启用内框6-3朝向室内的一侧面为平面,开启用中框6-2的结构形式与侧部用中层支撑框2的结构形式相同,仅宽窄不同,开启用中框6-2的宽度小于侧部用中层支撑框2的宽度,第二中空玻璃6-4设置在开启用外框6-1、开启用中框6-2和开启用内框6-3之间,第二中空玻璃6-4的外侧壁与开启用外框6-1密封连接,第二中空玻璃6-4的内侧壁与开启用内框6-3密封连接,开启用中框6-2与第二中空玻璃6-4的端部间隙设置。

68.本实用新型的装配过程:

69.在洞口处先安装一体式外层窗框1,在中间框条10朝向室内的一侧拍打第四限位条22,同时在侧框条11朝向室内的一侧拍打第一限位条12,将侧部用中层支撑框2拍打在第一限位条12上,从而实现一体式外层窗框1和侧部用中层支撑框2连接,然后将中支撑梃4拍打安装在第四限位条22处,以实现一体式外层窗框1与中支撑梃4的连接,将第五限位条24拍打在中支撑梃4朝向室内的一侧,将内支撑梃5拍打在第五限位条24上,从而实现中支撑梃4和内支撑梃5的连接,将第一中空玻璃7-1安装在侧框条11和中支撑梃4之间,将限位圈19拍打在侧部用中层支撑框2朝向室内的一侧,然后将内层支撑框3拍打在限位圈19上,从而安装内窗框7-3在中层支撑框2和内层支撑框3之间,同时将开启窗扇6安装在中间框条10与两个侧框条11中的另一个所述侧框条11之间形成的第二安装区域内

70.本实用新型能够有效解决现有技术的结构设置比较单一,难以实现室内外双色窗体,而且内外两侧铝框安装存在缝隙,安装并不安全密封的问题,本实用新型能够实现断桥铝窗室内、室外侧铝框、铝扇无缝焊接工艺;能够实现断桥铝窗室内、室外俩侧铝面不用颜色;可实现不同厚度产品系列的转换,将75mm厚度窗可以转换为90mm厚度铝窗,增强装配的通用性能,节省备料量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1