一种智能座便器盖板翻盖电机的制作方法

1.本实用新型涉及坐便器配件技术领域,具体为一种智能座便器盖板翻盖电机。

背景技术:

2.目前智能型坐便器的翻盖电机,普遍采用的是平行齿轮传动减速,加以弹簧助力系统实现减速及扭力输出;这类型电机,采用平行齿轮传动,电机输出扭矩小,减速比仅在200左右,输出扭矩在3nm左右,而加载的弹簧助力系统,同样存在稳定性不足,具体表现在,一、由于坐便器盖板翻盖电机整体体积较小,内部可供加载弹簧的空间有限,导致弹簧的扭矩一般不超过1nm;二、随弹簧角度的改变导致弹簧扭力变化幅度大,导致扭力输出不够平稳;三、弹簧在长期受压下其弹簧性能衰减明显,导致弹簧的使用寿命不长。

3.因此,我们提出一种用于智能坐便器盖板的翻盖电机。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种智能座便器盖板翻盖电机,具备大减速比、大扭矩输出、使用寿命长等优点,解决了目前座便器盖板翻盖电机减速比小、扭矩小,扭力输出稳定性不够,且使用寿命短的问题。

5.本实用新型的一种智能座便器盖板翻盖电机,包括前盖、后盖,以及一侧为封闭结构另一侧为敞口结构的壳体,所述前盖、壳体和后盖通过锁紧螺栓实施固定组装,所述壳体一端的内侧一体化成型有内齿圈;所述壳体另一端的内侧为驱动安装腔室;所述壳体靠近前盖的一侧为敞口结构,壳体位于后盖的一侧为封闭结构;所述壳体内部的驱动安装腔室的内部固定安装有驱动组件,所述内齿圈的内侧转动连接有行星齿轮组件;所述后盖内部设有传动齿轮组件,所述驱动组件的动力输出单元通过传动齿轮组件与行星齿轮组件传动连接,所述行星齿轮组件的输出端传动连接有输出轴组件;所述前盖对应内齿圈的位置处一体化成型有一穿孔,所述输出轴组件的前端通过穿孔延伸至前盖外部。

6.通过上述结构设计,取消目前翻盖电机中的弹簧助力系统,不仅能够有效缩小翻盖电机的尺寸,为外部盖板留出更多的空间,方便后期坐便器翻盖总成的优化设计和调整,同时也简化了翻盖电机的内部结构,使得整个翻盖电机的传动输出更加平稳,传动效率高,故障率低,能够有效提高翻盖电机使用寿命。

7.作为本实用新型的进一步改进,所述驱动组件包括电机、电路板和热保护器,所述电机通过平头螺钉固定在壳体内,所述电机的动力转轴穿过壳体和延伸至后盖的内部,所述电路板上分别开设有用于焊接电机引脚的电机引脚插槽和用于焊接热保护器引脚的固定孔,所述电路板的两端还分别安装有角度传感器和端子插槽,所述角度传感器的数据采集端安装有一连接齿轮,所述端子插槽内插接有线束。

8.所述传动齿轮组件包括一个与电机动力转轴固定连接的第一主动齿轮、与第一主动齿轮啮合传动连接的第一从动齿轮,所述第一从动齿轮的底部一体成型有与第一从动齿轮呈同轴设计的第一平行齿轮,所述第一平行齿轮和第一从动齿轮通过第一转轴转动安装

在后盖和壳体之间,所述传动齿轮组件还包括与第一平行齿轮啮合传动连接的第二平行齿轮,以及与第二平行齿轮呈同轴一体成型设计的第二从动齿轮,所述第二平行齿轮和第二从动齿轮均通过第二转轴转动固定在后盖和壳体之间,所述第二从动齿轮延伸至壳体内部,且第二平行齿轮与壳体相贴的一侧还设有一隔离垫片。

9.所述行星齿轮组件包括第一减速单元和第二减速单元,所述第一减速单元包括第一保持架和一体成型在第一保持架底部且呈正三角方位分布的三根第一连接轴,每根第一连接轴上均转动安装有一个第一行星齿轮,三个第一行星齿轮的内侧均啮合传动连接在第二从动齿轮的外沿,所述第一保持架顶部的中央位置固定安装有第一太阳齿轮。

10.所述第二减速单元包括第二保持架和一体成型在第二保持架底部且呈正三角方位分布的三根第二连接轴,每根第二连接轴上均转动安装有一个第二行星齿轮,三个第二行星齿轮的内侧均与第一太阳齿轮的外沿啮合传动连接,三个所述第二行星齿轮外沿以及三个第一行星齿轮的外沿均与内齿圈内壁的齿槽啮合传动连接,所述第二保持架的中部开设有一个带有齿槽的插孔,该插孔内过盈连接有一个齿轮传动离合器;所述齿轮传动离合器的中部传动插接有第二太阳齿轮。

11.所述输出轴组件包括第三保持架和一体成型在第三保持架底部且呈正三角方位分布的三根第三连接轴,每根第三连接轴上均转动安装有一个第三行星齿轮,三个第三行星齿轮的内侧均与第二太阳齿轮的外侧啮合传动连接;三个第三行星齿轮的外沿均与内齿圈内侧的齿槽啮合传动连接;所述输出轴组件还包括一体成型在第三保持架顶部的输出轴,所述输出轴底部的一侧一体成型有呈扇形排布的侧齿槽,所述侧齿槽与驱动组件中的连接齿轮啮合传动连接。

12.通过传动齿轮组件的两级平行齿轮设计,加上输出轴组件和行星齿轮组件结合后构成的三级行星齿轮减速设计,能够使得该电机的减速比以及输出扭矩远远大于目前的翻盖电机。

13.同时配合加装的角度传感器,以及在行星齿轮组件内部加装齿轮传动离合器,再借助电路板上设置的热保护器和连接齿轮,对整个电机具有较好的保护效果,从而进一步的提高了整个翻盖电机的使用寿命。

14.作为本实用新型的进一步改进,所述第一主动齿轮和第一从动齿轮上的齿槽均为斜齿设计。

15.通过第一主动齿轮和第一从动齿轮上的斜齿设计,使得第一主动齿轮和第一从动齿轮在啮合传动时两个齿轮之间动力传递更加平稳,能够起到一定的降噪效果。

16.作为本实用新型的进一步改进,所述输出轴组件中的输出轴外部与前盖上的穿孔之间设有一防水垫圈。

17.通过上述设计,能够对整个翻盖电机外壳的动力输出的穿孔位置起到一定防水防尘效果。

18.作为本实用新型的进一步改进,所述壳体位于前盖和后盖之间,并且壳体与前盖和后盖之间通过卡扣扣合连接,所述前盖和壳体的边沿均设有便于螺栓穿过的通孔,且后盖的边沿对应通孔的位置处设有螺纹孔,所述锁紧螺栓依次穿过前盖和壳体上的通孔后螺纹连接在后盖上的螺纹孔内。

19.与现有技术相比,本实用新型的有益效果如下:

20.1、本实用新型通过传动齿轮组件的两级平行齿轮设计,加上输出轴组件和行星齿轮组件结合后构成的三级行星齿轮减速设计,能够使得该电机的减速比以及输出扭矩远远大于目前的翻盖电机,同时通过该翻盖电机的结构设计,取消目前翻盖电机中的弹簧助力系统,不仅能够有效缩小翻盖电机的尺寸,为外部盖板留出更多的空间,方便后期坐便器翻盖总成的优化设计和调整,同时也简化了翻盖电机的内部结构,使得整个翻盖电机的传动输出更加平稳,传动效率高,故障率低,能够有效提高翻盖电机使用寿命。

21.2、本实用新型配合加装的角度传感器,以及在行星齿轮组件内部加装齿轮传动离合器,再借助电路板上设置的热保护器和连接齿轮,对整个电机具有较好的保护效果,从而进一步的提高了整个翻盖电机的使用寿命。

附图说明

22.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

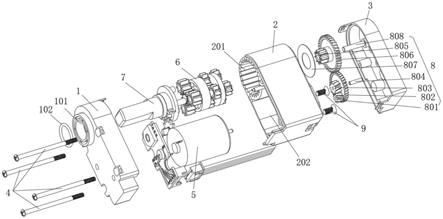

23.图1为本实用新型爆炸结构示意图;

24.图2为本实用新型驱动组件和输出轴组件的结构示意图;

25.图3为本实用新型输出轴组件和行星齿轮组件爆炸结构示意图;

26.图4为本实用新型第二减速单元结构示意图;

27.图5为本实用新型整体结构示意图。

28.图中:1、前盖;101、穿孔;102、防水垫圈;2、壳体;201、内齿圈;202、驱动安装腔室;3、后盖;4、锁紧螺栓;5、驱动组件;501、电机;502、电路板;503、电机引脚插槽;504、固定孔;505、热保护器;506、角度传感器;507、连接齿轮;508、端子插槽;509、线束;6、行星齿轮组件;601、第一减速单元;6011、第一保持架;6012、第一太阳齿轮;6013、第一连接轴;6014、第一行星齿轮;602、第二减速单元;6021、第二保持架;6022、第二连接轴;6023、第二行星齿轮;6024、第二太阳齿轮;6025、齿轮传动离合器;6026、插孔;7、输出轴组件;701、第三保持架;702、第三连接轴;703、输出轴;704、侧齿槽;705、第三行星齿轮;8、传动齿轮组件;801、第一主动齿轮;802、第一平行齿轮;803、第一从动齿轮;804、第一转轴;805、第二从动齿轮;806、第二平行齿轮;807、隔离垫片;808、第二转轴;9、平头螺钉。

具体实施方式

29.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

30.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本实用新型,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结

合不存在,也不在本实用新型要求的保护范围之内。

31.请参阅图1,本实用新型的一种智能座便器盖板翻盖电机,包括前盖1、后盖3,以及一侧为封闭结构另一侧为敞口结构的壳体2,前盖1、壳体2和后盖3通过锁紧螺栓4实施固定组装,壳体2一端的内侧一体化成型有内齿圈201;壳体2另一端的内侧为驱动安装腔室202;壳体2靠近前盖1的一侧为敞口结构,壳体2位于后盖3的一侧为封闭结构;壳体2内部的驱动安装腔室202的内部固定安装有驱动组件5,内齿圈201的内侧转动连接有行星齿轮组件6;后盖3内部设有传动齿轮组件8,驱动组件5的动力输出单元通过传动齿轮组件8与行星齿轮组件6传动连接,行星齿轮组件6的输出端传动连接有输出轴组件7;前盖1对应内齿圈201的位置处一体化成型有一穿孔101,输出轴组件7的前端通过穿孔101延伸至前盖1外部。

32.通过上述结构设计,取消目前翻盖电机中的弹簧助力系统,不仅能够有效缩小翻盖电机的尺寸,为外部盖板留出更多的空间,方便后期坐便器翻盖总成的优化设计和调整,同时也简化了翻盖电机的内部结构,使得整个翻盖电机的传动输出更加平稳,传动效率高,故障率低,能够有效提高翻盖电机使用寿命。

33.请参阅图2,驱动组件5包括电机501、电路板502和热保护器505,电机501通过平头螺钉9固定在壳体2内,电机501的动力转轴穿过壳体2和延伸至后盖3的内部,电路板502上分别开设有用于焊接电机501引脚的电机引脚插槽503和用于焊接热保护器505引脚的固定孔504,电路板502的两端还分别安装有角度传感器506和端子插槽508,角度传感器506的数据采集端安装有一连接齿轮507,端子插槽508内插接有线束509。

34.请参阅图1,传动齿轮组件8包括一个与电机501动力转轴固定连接的第一主动齿轮801、与第一主动齿轮801啮合传动连接的第一从动齿轮803,第一从动齿轮803的底部一体成型有与第一从动齿轮803呈同轴设计的第一平行齿轮802,第一平行齿轮802和第一从动齿轮803通过第一转轴804转动安装在后盖3和壳体2之间,传动齿轮组件8还包括与第一平行齿轮802啮合传动连接的第二平行齿轮806,以及与第二平行齿轮806呈同轴一体成型设计的第二从动齿轮805,第二平行齿轮806和第二从动齿轮805均通过第二转轴808转动固定在后盖3和壳体2之间,第二从动齿轮805延伸至壳体2内部,且第二平行齿轮806与壳体2相贴的一侧还设有一隔离垫片807。

35.请参阅图3,行星齿轮组件6包括第一减速单元601和第二减速单元602,第一减速单元601包括第一保持架6011和一体成型在第一保持架6011底部且呈正三角方位分布的三根第一连接轴6013,每根第一连接轴6013上均转动安装有一个第一行星齿轮6014,三个第一行星齿轮6014的内侧均啮合传动连接在第二从动齿轮805的外沿,第一保持架6011顶部的中央位置固定安装有第一太阳齿轮6012。

36.请参阅图3和图4,第二减速单元602包括第二保持架6021和一体成型在第二保持架6021底部且呈正三角方位分布的三根第二连接轴6022,每根第二连接轴6022上均转动安装有一个第二行星齿轮6023,三个第二行星齿轮6023的内侧均与第一太阳齿轮6012的外沿啮合传动连接,三个第二行星齿轮6023外沿以及三个第一行星齿轮6014的外沿均与内齿圈201内壁的齿槽啮合传动连接,第二保持架6021的中部开设有一个带有齿槽的插孔6026,该插孔6026内过盈连接有一个齿轮传动离合器6025;齿轮传动离合器6025的中部传动插接有第二太阳齿轮6024。

37.请参阅图2和图3,输出轴组件7包括第三保持架701和一体成型在第三保持架701

底部且呈正三角方位分布的三根第三连接轴702,每根第三连接轴702上均转动安装有一个第三行星齿轮705,三个第三行星齿轮705的内侧均与第二太阳齿轮6024的外侧啮合传动连接;三个第三行星齿轮705的外沿均与内齿圈201内侧的齿槽啮合传动连接;输出轴组件7还包括一体成型在第三保持架701顶部的输出轴703,输出轴703底部的一侧一体成型有呈扇形排布的侧齿槽704,侧齿槽704与驱动组件5中的连接齿轮507啮合传动连接。

38.通过传动齿轮组件8的两级平行齿轮设计,加上输出轴组件7和行星齿轮组件6结合后构成的三级行星齿轮减速设计,能够使得该电机的减速比以及输出扭矩远远大于目前的翻盖电机。

39.同时配合加装的角度传感器506,以及在行星齿轮组件6内部加装齿轮传动离合器6025,再借助电路板502上设置的热保护器505和连接齿轮507,对整个电机501具有较好的保护效果,从而进一步的提高了整个翻盖电机的使用寿命。

40.请参阅图1,第一主动齿轮801和第一从动齿轮803上的齿槽均为斜齿设计。

41.通过第一主动齿轮801和第一从动齿轮803上的斜齿设计,使得第一主动齿轮801和第一从动齿轮803在啮合传动时两个齿轮之间动力传递更加平稳,能够起到一定的降噪效果。

42.请参阅图1,输出轴组件7中的输出轴703外部与前盖1上的穿孔101之间设有一防水垫圈102。

43.通过上述设计,能够对整个翻盖电机的外壳动力输出的穿孔101位置起到一定防水防尘效果。

44.请参阅图1和图5,壳体2位于前盖1和后盖3之间,并且壳体2与前盖1和后盖3之间通过卡扣扣合连接,前盖1和壳体2的边沿均设有便于螺栓穿过的通孔,且后盖3的边沿对应通孔的位置处设有螺纹孔,锁紧螺栓4依次穿过前盖1和壳体2上的通孔后螺纹连接在后盖3上的螺纹孔内。

45.在使用本实用新型时:电机501通电转动,其电机501动力转轴与传动齿轮组件8传动连接,最终带动行星齿轮组件6中的第一减速单元601中的第一行星齿轮6014转动,三个第一行星齿轮6014转动时,由于第一行星齿轮6014外侧与内齿圈201同样啮合,从而使得第一太阳齿轮6012跟随第一保持架6011的旋转而转动,第二减速单元602及输出轴组件7的转动过程与第一减速单元601旋转过程同理,在此传动过程中,旋转速度每经过一个保持架就降一级,最终以传动齿轮组件8、行星齿轮组件6、输出轴组件7以及配合内齿圈201的结合构成三级减速,整个减速过程,无需外加弹簧辅助系统,使得整个电机501动力输出平稳,实现高减速比、大扭矩的目的。

46.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1