高效加热的烹饪装置的制作方法

高效加热的烹饪装置

【技术领域】

1.本实用新型涉及烹饪器具领域,尤其涉及高效加热的烹饪装置。

背景技术:

2.烹饪器具用于烹饪食材,例如电火锅,包括承载食材的锅体、产生热量的发热管,通常发热管设置于锅体的外侧。

3.目前,将发热管固定在锅体上的方式主要为两种,一种是钎焊固定,另一种是铆压固定。通过钎焊的方式进行固定,发热管和锅体之间的传热效率高,但成本较高且制作的时间较长;通过铆压的方式进行固定,虽然更加方便简单,但是发热管有较大部分显露于空气中,热量流失严重,传热效率低。

技术实现要素:

4.本实用新型所要解决的技术问题在于克服现有技术的不足而提出高效加热的烹饪装置,解决了现有技术中发热管和锅体之间热传递效率低的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.高效加热的烹饪装置,包括锅体和用于加热所述锅体的发热管,所述发热管通过铆压件压装在所述锅体上,所述发热管上设有发热平面,所述发热管的发热平面与所述锅体平面接触进行传热。

7.在上述方案的基础上,所述锅体的底壁外侧设有凹槽,至少部分发热管嵌装在所述凹槽内。

8.在上述方案的基础上,所述发热管嵌装在凹槽内的部分包括至少两个沿发热管周向分布的发热平面,所述凹槽具有与发热平面形成平面接触的至少两个传热平面。

9.在上述方案的基础上,相邻传热平面呈钝角相交。

10.在上述方案的基础上,相邻发热平面之间采用曲面连接过渡。

11.在上述方案的基础上,所述发热管成对嵌装在所述凹槽内,所述凹槽的其中一个传热平面同时接触两个发热管的发热平面。

12.在上述方案的基础上,所述锅体的底壁向内形变,底壁外侧的内凹部分形成所述凹槽,底壁内侧的凸出部分形成凸筋。

13.在上述方案的基础上,所述发热管与所述铆压件平面接触。

14.在上述方案的基础上,所述发热管上设有铆压平面,所述铆压件为一体成型在所述锅体上的铆压筋,所述铆压筋通过形变压持于所述铆压平面。

15.在上述方案的基础上,所述发热管通过铆压件压装在所述锅体的底壁外侧,所述发热管与所述锅体的底壁外侧平面接触进行传热。

16.本实用新型的有益效果:

17.本实用新型公开的烹饪装置,具有加热速度快的优点。烹饪装置包括锅体和发热管,发热管可以产生热量,锅体与发热管保持接触以使热量传递至锅体上,从而加热锅体以

烹饪食材,本技术中发热管通过铆压的方式固定在锅体上,为了解决因采用铆压固定而带来的导热效率低的问题,发热管和锅体之间设置为通过平面接触来进行热量的传递,以提高发热管和锅体之间的接触面积,从而可以提升热量传递效率,减少热量的损失,与现有技术相比,烹饪效果会更好,并且发热管与锅体的接触面积增大后发热管也不会轻易地出现相对锅体的移动,从而可以避免接触异常的情况出现,发热管与锅体之间也通过平面接触而使发热管不易出现相对锅体的横向移动,发热管与锅体之间的固定也会更加容易。

18.进一步的,所述锅体的底壁外侧设有凹槽,至少部分发热管嵌装在所述凹槽内。通过设置凹槽来容纳发热管,可以进一步提高发热管与锅体的接触面积,同时凹槽对发热管具有定位作用,避免发热管出现横向位移,且即使凹槽的侧壁与发热管之间存在无直接接触的部分,发热管辐射至空气中的部分热量在凹槽内壁的阻挡下可以停留在凹槽内,以提高一定的加热效率。

19.进一步的,所述发热管嵌装在凹槽内的部分包括至少两个沿发热管周向分布的发热平面,所述凹槽具有与发热平面形成平面接触的至少两个传热平面。传热平面为凹槽的内壁,发热管的至少部分安装在凹槽内,这使得发热管和凹槽内壁之间具有较大的接触面积,热量传递的效率将会更好,有效降低热量的损失,并且平面和平面的接触有利于对发热管的固定,发热管的安装更加简单。

20.进一步的,相邻传热平面呈钝角相交。相邻两道传热平面的夹角设置为大于90

°

,这样一来无论是直接在锅体上冲压或切削形成凹槽、或是通过模具制作带有凹槽的锅体都较为方便,降低制造和成型难度。

21.进一步的,相邻发热平面之间采用曲面连接过渡。相邻两道发热平面之间通过曲面过渡而消除两道平面连接处的棱边,从而可以避免棱边与凹槽相抵而影响其中一对传热平面和发热平面之间的接触,同时在两道发热平面连接处也不容易出现磨损。

22.进一步的,所述发热管成对嵌装在所述凹槽内,所述凹槽的其中一个传热平面同时接触两个发热管的发热平面。通过这样的设置,在一段凹槽内布置有两段发热管,凹槽为了适配发热管,凹槽的宽度将会得到扩展,同时锅体上凹槽长度也会减少,在锅体上设置凹槽会更加方便。

23.进一步的,所述锅体的底壁向内形变,底壁外侧的内凹部分形成所述凹槽,底壁内侧的凸出部分形成凸筋。锅体的底壁向内凸起,这样一来食材与锅体底壁的接触面积得到增加,与锅体内食材的导热效率将得到提升,发热管与锅体之间为直接接触,也可以提升导热效率。

24.进一步的,所述发热管与所述铆压件平面接触。发热管与锅体之间为平面接触,铆压件与发热管之间也为平面接触,通过铆压件对发热管进行固定,发热管与锅体之间可以接触紧密,不会因此接触不良而影响导热效率。

25.进一步的,所述发热管上设有铆压平面,所述铆压件为一体成型在所述锅体上的铆压筋,所述铆压筋通过形变压持于所述铆压平面。铆压筋通过与发热管的平面接触,使得发热管能够将热量传递至铆压筋上,铆压筋一体成型在锅体上,这样一来发热管远离锅体的一侧面上的热量也可以传递至锅体上,从而减少热量的损失,提高热传递效率;通过这样的铆压结构,使发热管被包裹在锅体内部,近似于采用钎焊的方式固定发热管,但相较于钎焊的方式,成本更低。

26.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

27.下面结合附图对本实用新型做进一步的说明:

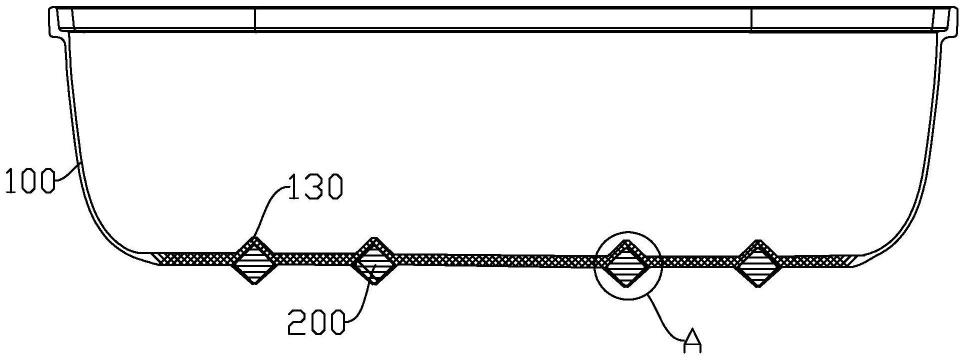

28.图1为本实用新型实施例中锅体的剖视图;

29.图2为图1中a处的放大示意图;

30.图3为图2中b处的放大示意图;

31.图4为本实用新型实施例中凹槽内成对设置发热管的锅体的剖视图;

32.图5为图4中c处的放大示意图;

33.图6为本实用新型实施例中扁平状的发热管与凹槽的配合示意图;

34.图7为本实用新型实施例中烹饪器具的结构示意图。

35.附图标记:

36.锅体100、凹槽110、传热平面120、凸筋130、插座140;

37.发热管200、发热平面210、铆压平面220、接线端子230;

38.铆压件300。

【具体实施方式】

39.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

40.下文中出现的诸如“示例性”“一些实施例”等词意为“用作例子、实施例或说明性”,作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。为了更好的说明本实用新型,在下文的具体实施方式中给出了众多的具体细节,本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。

41.参照图1至图3、图7,本实用新型实施例公开了高效加热的烹饪装置,包括锅体100和用于加热锅体100的发热管200,发热管200通过铆压件300压装在锅体100上,发热管200上设有发热平面210,发热管200的发热平面210与锅体100平面接触进行传热。

42.本实用新型公开的烹饪装置,具有加热速度快的优点。烹饪装置包括锅体100和发热管200,发热管200可以产生热量,锅体100与发热管200保持接触以使热量传递至锅体100上,从而加热锅体100以烹饪食材,本技术中发热管200通过铆压的方式固定在锅体100上,为了解决因采用铆压固定而带来的导热效率低的问题,发热管200和锅体100之间设置为通过平面接触来进行热量的传递,以提高发热管200和锅体100之间的接触面积,从而可以提升热量传递效率,减少热量的损失,与现有技术相比,烹饪效果会更好,并且发热管200与锅体100的接触面积增大后发热管200也不会轻易地出现相对锅体100的移动,从而可以避免接触异常的情况出现,发热管200与锅体100之间也通过平面接触而使发热管200不易出现相对锅体100的横向移动,发热管200与锅体100之间的固定也会更加容易。

43.发热管200通过铆压件300压装在锅体100的底壁外侧,以使发热管200与锅体100的底壁外侧平面接触进行传热,发热管200用于加热锅体100的底壁以烹饪食材。虽然在锅

体100的周向方向的外侧壁上布置发热管200也可以提高加热效率,但容易造成用户接触到发热管200而烫伤的风险,同时生产、制造成本也会上升。

44.为了方便发热管200的安装、降低热量的损失,在锅体100的底部外侧设置有凹槽110,发热管200的至少部分容纳并嵌装于凹槽110内,凹槽110的侧壁对发热管200具有横向定位的作用,通过铆压件300对发热管200的竖向定位,从而使发热管200固定在锅体100上,通过设置凹槽110来容纳发热管200,可以进一步提高发热管200与锅体100的接触面积,即使凹槽110的侧壁与发热管200之间存在无直接接触的部分,发热管200辐射至空气中的部分热量在凹槽110内壁的阻挡下可以停留在凹槽110内,以提高一定的加热效率。

45.发热管200通过与凹槽110的内壁接触而进行热量的传递,发热平面210至少部分位于凹槽110内,凹槽110内为了与发热平面210适配设置有传热平面120,传热平面120和发热平面210接触,这使得发热管200和凹槽110内壁之间具有较大的接触面积,以保证热量的传递效率,有效降低热量的损失,并且平面和平面的接触有利于对发热管200的固定,发热管200的安装更加简单。

46.作为优选的,发热管200嵌装在凹槽110内的部分包括两个沿发热管200周向分布的发热平面210,凹槽110具有两个传热平面120,凹槽110的截面形状近似于三角形,两道发热平面210之间的夹角与两道传热平面120之间的夹角相同,从而可以使传热平面120和发热平面210之间保持接触且接触面积大,不会存在其中两道平面之间为接触状态而另外两道平面之间存在间隙以影响传热效率。

47.此外若是将凹槽110设置为截面呈矩形,则凹槽110内设置有三道传热平面120,发热管200设置于凹槽110内的部分也设置为截面呈矩形的结构,在发热管200上设置有三道发热平面210,但由于存在加工误差等问题,容易出现其中一对平面或两对平面之间存在接触不良的情况,并且将发热管200加工为如此形状也较为困难。

48.现有技术中,锅体上的凹槽形状为弧形凹槽,发热管为圆形管,圆形管与弧形凹槽的弧形内壁贴合进行传热,但二者均具有弧面,接触中存在点面之间的接触,导致传热效率低,本技术中采用平面和平面之间接触来解决这一问题。

49.参照图2至图6,基于上述实施例,在本实用新型的一个实施例中,铆压件300为一体成型在锅体100上的铆压筋,发热管200上设有铆压平面220,铆压筋通过形变压持于铆压平面220以压紧发热管200而对发热管200进行固定。铆压件300为金属件,将发热管200压紧后使发热管200的发热平面210和凹槽110内的传热平面120接触,铆压件300与发热管200接触部分也会吸收发热管200产生的热量,而铆压件300与锅体100为一体成型设置,这样一来发热管200的部分热量可以通过铆压件300传递至锅体100上。

50.本实施例中,发热管200与铆压件300之间为平面接触,以提高发热管200与铆压件300之间的接触面积,增加自铆压件300传递至锅体100上的热量,从而提高加热效率,降低发热管200的热量流失,并且二者之间不会存在接触不良而影响导热效率的情况。

51.参照图2,作为优选的,铆压件300为片状结构且设置在凹槽110的边缘部分,在凹槽110两侧的边缘部分均设置铆压件300,同时铆压件300沿着凹槽110的布置路径设置,在安装时,发热管200卡入至凹槽110内,使两对发热平面210和传热平面120贴合,随后挤压铆压件300使铆压件300朝向发热管200方向形变以压紧发热管200,实现对发热管200的固定,片状的铆压件300易于形变,方便对发热管200的固定。发热管200的截面呈菱形,发热管200

的整体强度高不容易出现弯曲形变,发热管200与铆压件300接触的部分即为铆压平面220,同时也铆压平面220也具备发热平面210的作用,铆压件300上朝向发热管200的一侧面具有传热平面120的作用,通过这样的安装方式以将发热管200包裹在锅体100内部,其效果近似于采用钎焊的方式固定发热管200,但相较于钎焊的方式,本实施例公开的安装方案安装成本更低,且传热效率也相差无几。

52.参照图6,与上述实施例不同的是,本实用新型的另一个实施例中,发热管200呈扁平状,发热管200的上端平面与凹槽110的顶壁贴合,铆压件300压紧发热管200的下端平面。由于发热管200呈扁平状,其上端和下端的平面面积大,这两部分即为发热平面210,通过这两部分的发热平面210与凹槽110顶壁、铆压件300的接触,可以传递较多的热量,虽然发热管200的两侧面也可以传递热量,但这两道侧面的面积小,只需要其中一道侧面与凹槽110的侧壁接触即可,对加工精度的要求较低,也易于实施。

53.参照图2、图5,为了方便锅体100的制造,在本实用新型的一个实施例中,位于凹槽110内的相邻两道发热平面210呈钝角相交,即二者的夹角度数在90

°

~180

°

之间,优选为145

°

,即凹槽110内的两道传热平面120之间的夹角也为钝角,不论是直接在锅体100上通过冲压或切削的方式形成凹槽110,还是通过模具制作带有凹槽110的锅体100,成型和制造难度都可以降低。

54.此外,相邻两道发热平面210之间具有棱边,在发热管200与凹槽110配合时,可能会出现棱边与凹槽110内壁相抵而影响其中一对传热平面120和发热平面210之间的接触,此外棱边部分加工较为麻烦,且容易损坏,为此在本实用新型的一个实施例中,如图5所示,基于上述实施例,相邻发热平面210之间采用曲面连接过渡,通过这样的方式可以消除两道发热平面210连接处的棱边。凹槽110内也不需要为了适配棱边而对两道传热平面120的连接部分进行精密加工,方便锅体100的制造。

55.如图3所示,或者,在对棱边部分进行倒角处理,这样一来在两道发热平面210之间形成了一道新的平面,但新的平面较小远不如发热平面210,即使如此这一道平面也具有传热的作用,亦可称之为发热平面210,在凹槽110内两道传热平面120的连接处也进行倒角处理,形成一道更小的传热平面120,在发热管200安装在凹槽110内后,这两道更小的发热平面210和传热平面120配合进行传热,使传热效率得到进一步的提升,这样一来发热管200的截面形状为八边形,整体结构大致依然为菱形结构。

56.为了提高烹饪效率,参照图1至图7,基于上述实施例,本实用新型的一个实施例中,锅体100的底壁向内形变,底壁外侧的内凹部分形成凹槽110,底壁内侧的凸出部分形成凸筋130,锅体100的底壁向内凸起,这样一来食材与锅体100底壁的接触面积得到增加,与锅体100内食材的导热效率将得到提升,即提高了烹饪效率。发热管200与锅体100之间为直接接触,也可以提升导热效率。

57.参照图4和图5,与上述实施例不同的是,在本实用新型的另一个实施例中,发热管200成对嵌装在凹槽110内,凹槽110的其中一个传热平面120同时接触两个发热管200的发热平面210。

58.具体的,本实施例中,一段凹槽110内同时配置两段发热管200,凹槽110的内壁包括位于锅体100底壁正下方的顶壁、自顶壁向两侧延伸形成的侧壁,这三道平面均为传热平面120,其中凹槽110的宽度较大以使得顶壁的宽度随之增加,两段发热管200分别贴近凹槽

110的两道侧壁设置,两段发热管200上的两道发热平面210,其中一道与凹槽110的侧壁接触,另一道发热平面210与凹槽110的顶壁接触。为了对发热管200进行固定,除了凹槽110的边缘部分设有铆压件300,在凹槽110内也同样设置有铆压件300,由于凹槽110具有较大的宽度,因此挤压位于凹槽110内的铆压件300不会受到凹槽110或发热管200的止挡。通过这样的设计,凹槽110的长度得到了降低,在锅体100上形成凹槽110会更加容易,凹槽110内的铆压件300可以将热量直接传导至凸筋130上,而凸筋130的规格也随凹槽110的增加而增加,凸筋130与食材之间的接触面积得到增加,烹饪效果会更好。

59.为了使锅体100受热均匀,发热管200在锅体100上沿s形曲线布置,如图7所示,如此形状的发热管200生产较为容易。当然,发热管200布置路径还可以为其他的形状,例如蛇形、螺旋状布置。

60.本技术的技术方案非常适用于电火锅,电火锅的结构与图7相近,电火锅是一种适用于烹煮食材的烹饪器具,其锅体100底部的基座上设置有插座140,发热管200的两端为接线端子230,其中一端连接插座140,另一端沿着凹槽110延伸布置后连接插座140。

61.此外,本技术的技术方案还可以应用于电热水壶、养身壶、电饼铛、电烤盘等电器上。

62.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1