食物处理机及其控制方法、装置和可读存储介质与流程

本发明涉及控制,具体而言,涉及一种食物处理机及其控制方法、装置和可读存储介质。

背景技术:

1、现有的自动加水的料理机使用时偶尔会出现加水失效的情况,系统检测到加水异常时一般都是直接停止工作并提示用户检测管路,在重新启动工作时可能也会导致料理机中添加的食材也要清理重新添加。

2、显然,加水失效的现有解决方案对用户很不友好,如何提高加水的可靠性是目前亟需解决的问题。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明的第一个方面在于,提供了一种食物处理机的控制方法。

3、本发明的第二个方面在于,提供了一种食物处理机的控制方法。

4、本发明的第三个方面在于,提供了一种食物处理机的控制装置。

5、本发明的第四个方面在于,提供了一种食物处理机的控制装置。

6、本发明的第五个方面在于,提供了一种食物处理机的控制装置。

7、本发明的第六个方面在于,提供了一种可读存储介质。

8、本发明的第七个方面在于,提供了一种食物处理机。

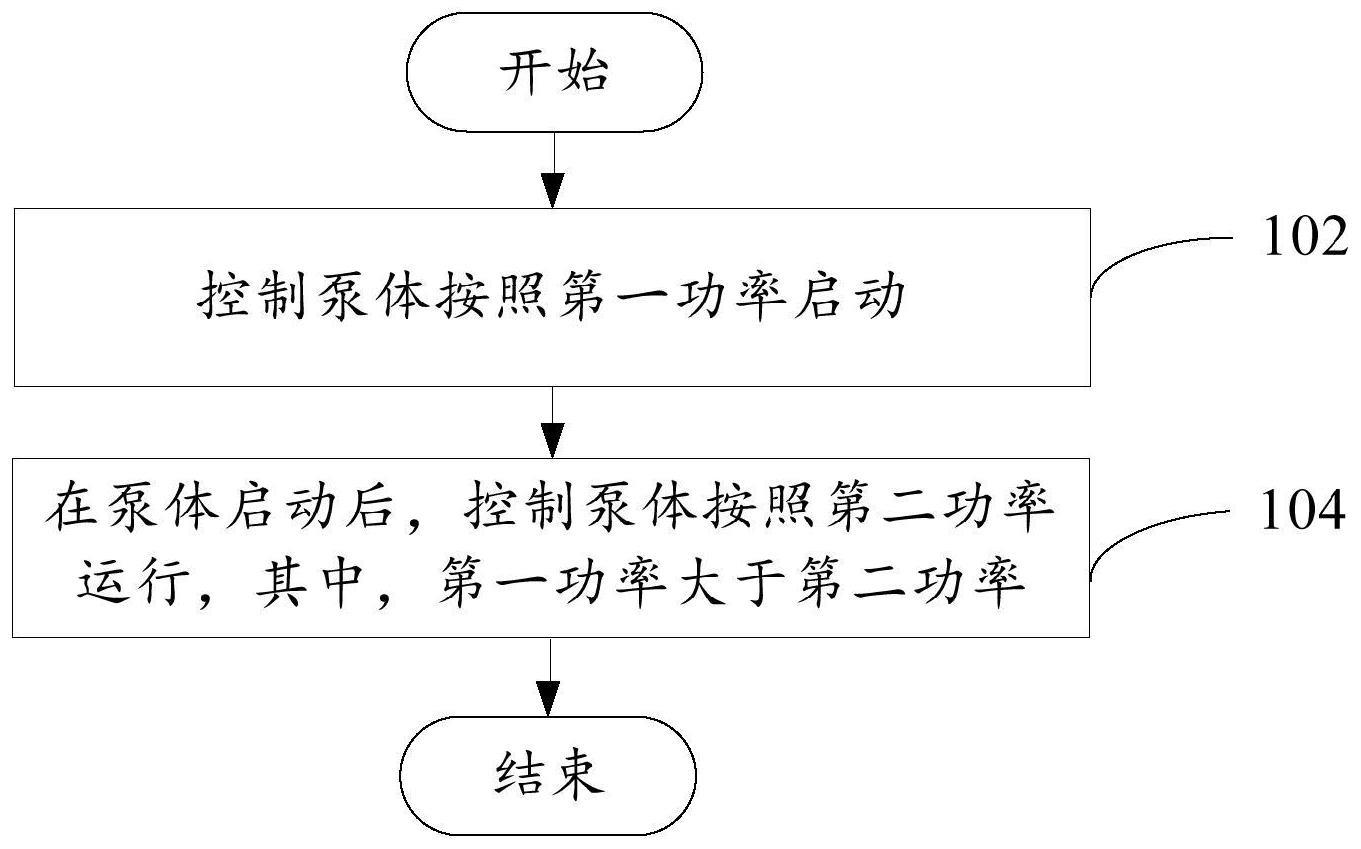

9、有鉴于此,根据本发明的第一个方面,本发明提供了一种食物处理机的控制方法,食物处理机包括工作腔以及用于向工作腔注液的泵体,控制方法包括:控制泵体按照第一功率启动;在泵体启动后,控制泵体按照第二功率运行,其中,第一功率大于第二功率。

10、本技术的技术方案提出了一种食物处理机的控制方法,通过运行该控制方法,可以减少因泵体内部的膜片粘黏造成的加水失败的几率,从而提高了泵体运行的可靠性。

11、本技术的技术方案是基于以下原理实现的,具体地,在泵体内部,膜片粘黏会增加泵体的启动难度,在膜片粘黏程度一定的情况下,若泵体启动时所提供的扭力较小,提供的扭力无法将粘黏的膜片分离,最终会造成泵体启动失败。

12、通过对泵体启动失败的数据进行研究,发现上述情况通常发生来泵体以低功率启动的场景。

13、在上述情况下,为了克服泵体启动失败对加水的影响,本技术的技术方案控制泵体先以较大的功率启动,再以相对较小的功率加水,通过控制泵体以较大的功率启动,以便提供足够大的扭力,以克服泵体内部中膜片粘黏的问题,在此过程中,能够提高泵体启动的成功几率,因此,可以提高食物处理机的加水的可靠性。

14、另外,本技术提出的食物处理机的控制方法还具有以下附加技术特征。

15、在上述技术方案中,还包括:获取泵体的需求注水流量;根据需求注水流量确定第二功率。

16、在该技术方案中,具体限定了第二功率的确定方式,具体地,通过获取泵体的需求注水流量,以便根据需求注水流量来确定第二功率,在此过程中,根据泵体的流量来确定第二功率,以便第二功率与流量相适配,避免出现了功率波动对注液量的影响,从而提高了泵体加水控制的精准程度。

17、在上述任一技术方案中,还包括:获取自泵体按照第一功率启动开始的计时时长;在计时时长大于或等于第一时长的情况下,确定泵体启动。

18、在上述技术方案中,具体地限定了泵体启动运行的判定策略,在此过程中,通过记录在泵体以第一功率启动的持续时长,也即计时时长,以便利用该计时时长判断泵体是否启动,具体地,在计时时长超过预设设置的第一时长的情况下,则认为泵体启动,反之,在计时时长未达到第一时长的情况下,认为泵体尚未启动。

19、通过上述方案,将泵体的启动参数化,以便可以找到将泵体的功率由第一功率切换至第二功率的时机,从而提高食物处理机的控制的可靠性。

20、在上述任一技术方案中,食物处理机还包括:电机以及与电机驱动连接的搅拌件,搅拌件位于工作腔内,控制方法还包括:控制电机驱动搅拌件转动。

21、在该技术方案中,通过设置搅拌件,以便利用搅拌件在转动的过程中,对位于工作腔内的食材进行搅拌,从而促进位于工作腔内的食材与液体之间的充分混合。

22、在其中一个技术方案中,控制电机驱动搅拌件按照第一转速运行第二时长,以便确保食材与液体得以充分混合。

23、在其中一个技术方案中,第一转速和第二时长的取值与位于工作腔内的食材量和液体量呈正相关,如在食材量和液体量越大的情况下,第一转速和第二时长的取值越大。

24、在其中一个技术方案中,第一转速和第二时长的取值还与比值呈正相关,其中,比值为食材量与液体量的比。

25、在上述任一技术方案中,食物处理机还包括:挤压筒,挤压筒与工作腔连通;螺杆,与电机驱动连接,位于挤压筒内,控制方法还包括:控制电机驱动螺杆转动。

26、在该技术方案中,通过驱动螺杆转动,以便将位于工作腔内的食材与液体的混合物料从挤压筒挤出,具体地,螺杆在转动的过程中,螺杆中相邻螺纹之间的间隙的物料在螺杆的转动下,向远离工作腔的一端推动,从而实现出料。

27、在其中一个技术方案中,螺杆按照第二转速转动第三时长,其中,第二转速和第三时长的取值与出料速度呈正相关。

28、在上述任一技术方案中,食物处理机包括:面条机、面点机器人、破壁机、榨汁机中的任意一种。

29、根据本发明的第二个方面,本发明提供了一种食物处理机的控制方法,食物处理机包括工作腔、用于向工作腔注液的泵体,位于泵体的供液回路上的流量计,控制方法包括:获取泵体在单位时间内的注液流量以及流量计在单位时间内的脉冲数;根据脉冲数与注液流量对应的数值区间的比较结果,选择根据流量计或泵体的运行时长控制泵体的运行。

30、在该技术方案中,提供了一种食物处理机的控制方法,通过运行该控制方法,可以实现流量计是否故障的诊断,并在流量计出现故障的情况下,切换泵体的控制策略,以便提高泵体注液的可靠性。

31、上述技术方案是基于以下原理实现的,具体地,在液体中存在细小杂质的情况下,极易堵塞流量计,使得流量计的计数不准确。

32、为了避免因流量计的故障影响食物处理机的注液的可靠性,本技术的技术方案会对流量计的故障情况进行诊断,其通过获取流量计在单位时间内的脉冲数和泵体在单位时间内的注液流量,以便将脉冲数与注液流量对应的数值区间进行比较,以便利用比较结果来对流量计进行诊断,并根据诊断结果选择不同的方式来控制泵体的运行。

33、另外,本技术提出的食物处理机的控制方法还具有以下附加技术特征。

34、在上述技术方案中,在脉冲数位于注液流量对应的数值区间外的情况下,根据泵体的注液时长控制泵体的运行;在脉冲数位于注液流量对应的数值区间内的情况下,根据流量计控制泵体的运行。

35、为了避免上述情况的出现,可以根据泵体的注液时长开控制泵体的运行,以便向工作腔内提供准确的液体,降低了注液失败的几率,从而提高了食物处理机的可靠性。

36、在上述任一技术方案中,根据流量计控制泵体的运行,具体包括:根据工作腔的需液量和泵体在单位时间内的注液流量确定脉冲总数;控制泵体运行,直至在流量计的脉冲计数大于或于脉冲总数。

37、在该技术方案中,限定了如何根据流量计来控制泵体的运行,在上述方案中,在需液量一定的情况下,泵体运行时的脉冲总数也是固定下来的,因此,在确定流量计的脉冲总数的情况下,可以根据当前脉冲数与脉冲总数的比较结果控制泵体的运行,以便实现注液量的精准控制。

38、具体地,在脉冲数小于脉冲总数的情况下,控制泵体运行,以便向工作腔注液,而在脉冲数大于或等于脉冲总数的情况下,认为当前工作腔的注液量达到了需液量,此时,控制泵体停止运行,以便确保注液量的精准控制。

39、在上述技术方案中,在确定需液量和单位时间内泵体的注液流量的情况下,可以确定泵体的注液时长,而流量计在注液流量下的脉冲数确定的情况下,可以根据脉冲数和注液时长确定脉冲总数,以便根据脉冲总数来控制泵体的运行,以实现精准注液。

40、在上述任一技术方案中,根据泵体的注液时长控制泵体的运行,具体包括:控制泵体运行,直至泵体的运行时长大于或等于注液时长。

41、在该技术方案中,具体限定了如何根据注液时长控制泵体的运行,在该技术方案中,采用注液时长来控制泵体的运行的方式在注液量的精度控制上无法比拟根据流量计控制泵体的运行方案,但是由于根据注液时长控制泵体的运行的方案的存在,可以确保根据流量计控制泵体运行的方案存在异常的情况下,仍具有可以注液的控制逻辑,也即,根据注液时长来控制泵体的运行的方案,起到了提高注液的可靠性的作用。

42、在上述技术方案中,通过将泵体的运行时长于注液时长进行比较,以便根据比较结果确定注液是否完成,在运行时长小于注液时长的情况下,认为食物处理机的注液尚未结束,而在运行时长大于或等于注液时长的情况下,认为食物处理机的注液结束。

43、在上述任一技术方案中,还包括:根据工作腔的需液量和泵体在单位时间内的注液流量确定注液时长。

44、在该方案中,具体限定了注液时长的确定方式,其确定方式与上文一致,在此不再赘述。

45、在上述任一技术方案中,在根据泵体的注液时长控制泵体的运行之前,还包括:获取泵体的运行电流;在运行电流大于预设电流的情况下,输出第一提醒信息。

46、在该方案中,具体限定了如何对泵体是否故障而进行检测的方案,在该方案中,在检测到泵体出现故障的情况下,能够直接输出第一提醒信息,以便用户在接收到第一提醒信息之后,及时对故障的泵体进行维护。

47、此外,本技术的上述技术方案具体限定了如何对泵体是否故障进行诊断,通常情况下,在泵体故障时,运行电流会比较小,不会超出预设电流,因此,可以利用预设电流来实现泵体故障的检测。

48、在上述任一技术方案中,食物处理机还包括检测件,检测件用于获取工作腔内的注液信息,在根据泵体的注液时长控制泵体的运行之前,还包括:根据注液信息确定泵体的运行状态;在运行状态不符合预设的运行要求,输出第二提醒信息。

49、在该技术方案中,具体限定了另外一种实现泵体故障检测的方案,在该方案中,利用食物处理机中的检测件来实现泵体是否故障的间接检测,在该方案中,泵体故障状态的检测并不会对泵体的参数进行检测,因此,该方案具有较强的可信度。

50、具体地,利用检测件来检测工作腔中的注液信息,以便利用注液信息来实现泵体状态的确定,并在泵体的运行状态与预设的运行要求不一致的情况下,通过输出第二提醒信息的方式,提醒用户及时对泵体的故障进行处理。

51、在上述技术方案中,注液信息可以是注液前后的液面高度差、也可以是注液前后的液体的重量差。

52、在上述技术方案中,根据注液信息所确定的泵体的运行状态可以是注液量正常、也可能会是注液量不足、还可以是注液量过大等状态。

53、其中,注液量不足和注液量过大为预设的运行要求。

54、在上述技术方案中,第一提醒信息和第二提醒信息可以是相同的信息,其中,第一提醒信息和第二提醒信息的形式可以是灯光、声音、短消息等。

55、在上述任一技术方案中,食物处理机还包括:电机以及与电机驱动连接的搅拌件,搅拌件位于工作腔内,控制方法还包括:控制电机驱动搅拌件转动。

56、在上述任一技术方案中,食物处理机还包括:挤压筒,挤压筒与工作腔连通;螺杆,与电机驱动连接,位于挤压筒内,控制方法还包括:控制电机驱动螺杆转动。

57、在该技术方案中,通过设置搅拌件,以便利用搅拌件在转动的过程中,对位于工作腔内的食材进行搅拌,从而促进位于工作腔内的食材与液体之间的充分混合。

58、在其中一个技术方案中,控制电机驱动搅拌件按照第三转速运行第五时长,以便确保食材与液体得以充分混合。

59、在其中一个技术方案中,第三转速和第五时长的取值与位于工作腔内的食材量和液体量呈正相关,如在食材量和液体量越大的情况下,第三转速和第五时长的取值越大。

60、在其中一个技术方案中,第三转速和第五时长的取值还与比值呈正相关,其中,比值为食材量与液体量的比。

61、在上述任一技术方案中,食物处理机还包括:挤压筒,挤压筒与工作腔连通;螺杆,与电机驱动连接,位于挤压筒内,控制方法还包括:控制电机驱动螺杆转动。

62、在该技术方案中,通过驱动螺杆转动,以便将位于工作腔内的食材与液体的混合物料从挤压筒挤出,具体地,螺杆在转动的过程中,螺杆中相邻螺纹之间的间隙的物料在螺杆的转动下,向远离工作腔的一端推动,从而实现出料。

63、在其中一个技术方案中,螺杆按照第四转速转动第六时长,其中,第四转速和第六时长的取值与出料速度呈正相关。

64、在上述任一技术方案中,食物处理机包括:面条机、面点机器人、破壁机、榨汁机中的任意一种。

65、根据本发明的第三个方面,本发明提供了一种食物处理机的控制装置,食物处理机包括工作腔以及用于向工作腔注液的泵体,控制装置包括:第一控制单元,用于控制泵体按照第一功率启动;第二控制单元,用于在泵体启动后,控制泵体按照第二功率运行,其中,第一功率大于第二功率。

66、本技术的技术方案提出了一种食物处理机的控制装置,具有该控制装置的食物处理机,可以减少因泵体内部的膜片粘黏造成的加水失败的几率,从而提高了泵体运行的可靠性。

67、本技术的技术方案是基于以下原理实现的,具体地,在泵体内部,膜片粘黏会增加泵体的启动难度,在膜片粘黏程度一定的情况下,若泵体启动时所提供的扭力较小,提供的扭力无法将粘黏的膜片分离,最终会造成泵体启动失败。

68、通过对泵体启动失败的数据进行研究,发现上述情况通常发生来泵体以低功率启动的场景。

69、在上述情况下,为了克服泵体启动失败对加水的影响,本技术的技术方案控制泵体先以较大的功率启动,再以相对较小的功率加水,通过控制泵体以较大的功率启动,以便提供足够大的扭力,以克服泵体内部中膜片粘黏的问题,在此过程中,能够提高泵体启动的成功几率,因此,可以提高食物处理机的加水的可靠性。

70、在上述技术方案中,第一功率可以是泵体的最大功率,其中,最大功率为泵体能够容忍的最大运动功率,通过限定第一功率为最大功率,以便泵体能够提供最大的扭力,以便增加泵体启动的几率,以便最大程度的提高食物处理机的加水的可靠性。

71、在上述技术方案中,第一功率可以使泵体的额定功率,其中,额定功率为泵体的铭牌上所记录的功率,通过限定第一功率为额定功率,以便在提供较大的扭力,增加泵体启动的几率的同时,最大程度的保护了泵体,减少泵体因运行的功率过大造成的烧毁这一情况出现的几率。

72、另外,本技术提出的食物处理机的控制装置还具有以下附加技术特征。

73、在上述技术方案中,第二控制单元,还用于:获取泵体的需求注水流量;根据需求注水流量确定第二功率。

74、在该技术方案中,具体限定了第二功率的确定方式,具体地,通过获取泵体的需求注水流量,以便根据需求注水流量来确定第二功率,在此过程中,根据泵体的流量来确定第二功率,以便第二功率与流量相适配,避免出现了功率波动对注液量的影响,从而提高了泵体加水控制的精准程度。

75、在上述技术方案中,需求注水流量可以理解的是,需要的注水流量,也即,需要泵体所提供的注水流量。

76、在上述技术方案中,需求注水流量可以根据需液量确定,具体地,在工作腔中的需液量较大的情况下,需求注水流量较大,反之,在工作腔中的需液量较小的情况下,需求注水流量较小,在此过程中,通过限定在需液量较大的情况下,选取的需求注水流量较大,以便减少注水时长,反之,在需液量较小的情况下,选取的需求注水流量较小,以便提供精细的加水控制策略,从而提高注液量的准确性。

77、在上述技术方案中,可以预先设置需求注水流量与第二功率的映射关系,以便在确定需求注水流量的情况下,可以根据该映射关系直接确定第二功率。

78、在上述方案中,避免每次都通过计算的方式来确定第二功率,因此,在简化第二功率的确定方案的同时,降低了食物处理机的数据的处理量,从而降低了食物处理机的功耗。

79、在上述任一技术方案中,第二控制单元,还用于:获取自泵体按照第一功率启动开始的计时时长;在计时时长大于或等于第一时长的情况下,确定泵体启动。

80、在上述技术方案中,具体地限定了泵体启动运行的判定策略,在此过程中,通过记录在泵体以第一功率启动的持续时长,也即计时时长,以便利用该计时时长判断泵体是否启动,具体地,在计时时长超过预设设置的第一时长,则认为泵体启动,反之,在计时时长未达到第一时长,认为泵体尚未启动。

81、通过上述方案,将泵体的启动参数化,以便可以找到将泵体的功率由第一功率切换至第二功率的时机,从而提高食物处理机的控制的可靠性。

82、在上述任一技术方案中,食物处理机还包括:电机以及与电机驱动连接的搅拌件,搅拌件位于工作腔内,第二控制单元,还用于控制电机驱动搅拌件转动。

83、在该技术方案中,通过设置搅拌件,以便利用搅拌件在转动的过程中,对位于工作腔内的食材进行搅拌,从而促进位于工作腔内的食材与液体之间的充分混合。

84、在其中一个技术方案中,控制电机驱动搅拌件按照第一转速运行第二时长,以便确保食材与液体得以充分混合。

85、在其中一个技术方案中,第一转速和第二时长的取值与位于工作腔内的食材量和液体量呈正相关,如在食材量和液体量越大的情况下,第一转速和第二时长的取值越大。

86、在其中一个技术方案中,第一转速和第二时长的取值还与比值呈正相关,其中,比值为食材量与液体量的比。

87、在上述任一技术方案中,食物处理机还包括:挤压筒,挤压筒与工作腔连通;螺杆,与电机驱动连接,位于挤压筒内,第二控制单元,还用于控制电机驱动螺杆转动。

88、在该技术方案中,通过驱动螺杆转动,以便将位于工作腔内的食材与液体的混合物料从挤压筒挤出,具体地,螺杆在转动的过程中,螺杆中相邻螺纹之间的间隙的物料在螺杆的转动下,向远离工作腔的一端推动,从而实现出料。

89、在其中一个技术方案中,螺杆按照第二转速转动第三时长,其中,第二转速和第三时长的取值与出料速度呈正相关。

90、在上述任一技术方案中,食物处理机包括:面条机、面点机器人、破壁机、榨汁机中的任意一种。

91、根据本发明的第四个方面,本发明提供了一种食物处理机的控制装置,食物处理机包括工作腔、用于向工作腔注液的泵体,位于泵体的供液回路上的流量计,控制装置包括:获取单元,用于获取泵体在单位时间内的注液流量以及流量计在单位时间内的脉冲数;比较单元,用于根据脉冲数与注液流量对应的数值区间的比较结果,选择根据流量计或泵体的运行时长控制泵体的运行。

92、在该技术方案中,提供了一种食物处理机的控制装置,具有该控制装置的食物处理机,可以实现流量计是否故障的诊断,并在流量计出现故障的情况下,切换泵体的控制策略,以便提高泵体注液的可靠性。

93、上述技术方案是基于以下原理实现的,具体地,在液体中存在细小杂质的情况下,极易堵塞流量计,使得流量计的计数不准确。

94、为了避免因流量计的故障影响食物处理机的注液的可靠性,本技术的技术方案会对流量计的故障情况进行诊断,其通过获取流量计在单位时间内的脉冲数和泵体在单位时间内的注液流量,以便将脉冲数与注液流量对应的数值区间进行比较,以便利用比较结果来对流量计进行诊断,并根据诊断结果选择不同的方式来控制泵体的运行。

95、在上述方案中,泵体的控制方案不再是一个,而是可以根据流量计的故障检测结果来进行选择,因此,可以减少了流量计对食物处理机的注液控制的影响,从而提高了食物处理机的可靠性。

96、在上述技术方案中,单位时间可以理解为一固定时长,其中,固定时长可以是一分钟、一秒钟、一毫秒等。

97、另外,本技术提出的食物处理机的控制装置还具有以下附加技术特征。

98、在上述技术方案中,比较单元,具体用于:在脉冲数位于注液流量对应的数值区间外的情况下,根据泵体的注液时长控制泵体的运行;在脉冲数位于注液流量对应的数值区间内的情况下,根据流量计控制泵体的运行。

99、在该技术方案中,具体限定了根据脉冲数和注液流量对应的数值区间的比较结果如何选取泵体的控制逻辑,在上述方案中,在脉冲数位于数值区间内,认为流量计的脉冲数没有问题,也即流量计的诊断结果为正常,此时,可以根据流量计来控制泵体的运行;反之,在脉冲数超出数值范围内的情况,认为流量计已经出现了故障,此时,若仍根据流量计来控制泵体的运行,则会造成注液量不准确的问题。

100、为了避免上述情况的出现,可以根据泵体的注液时长开控制泵体的运行,以便向工作腔内提供准确的液体,降低了注液失败的几率,从而提高了食物处理机的可靠性。

101、在上述任一技术方案中,比较单元,具体用于:根据工作腔的需液量和泵体在单位时间内的注液流量确定脉冲总数;控制泵体运行,直至在流量计的脉冲计数大于或于脉冲总数。

102、在该技术方案中,限定了如何根据流量计来控制泵体的运行,在上述方案中,在需液量一定的情况下,泵体运行时的脉冲总数也是固定下来的,因此,在确定流量计的脉冲总数的情况下,可以根据当前脉冲数与脉冲总数的比较结果控制泵体的运行,以便实现注液量的精准控制。

103、具体地,在脉冲数小于脉冲总数的情况下,控制泵体运行,以便向工作腔注液,而在脉冲数大于或等于脉冲总数的情况下,认为当前工作腔的注液量达到了需液量,此时,控制泵体停止运行,以便确保注液量的精准控制。

104、在上述技术方案中,在确定需液量和单位时间内泵体的注液流量的情况下,可以确定泵体的注液时长,而流量计在注液流量下的脉冲数确定的情况下,可以根据脉冲数和注液时长确定脉冲总数,以便根据脉冲总数来控制泵体的运行,以实现精准注液。

105、在上述技术方案中,将需液量与单位时间内的注液流量的比值作为注液时长。

106、在上述技术方案中,将脉冲数与注液时长的乘积作为脉冲总数。

107、在上述任一技术方案中,比较单元,具体用于:控制泵体运行,直至泵体的运行时长大于或等于注液时长。

108、在该技术方案中,具体限定了如何根据注液时长控制泵体的运行,在该技术方案中,采用注液时长来控制泵体的运行的方式在注液量的精度控制上无法比拟根据流量计控制泵体的运行方案,但是由于根据注液时长控制泵体的运行的方案的存在,可以确保根据流量计控制泵体运行的方案存在异常的情况下,仍具有可以注液的控制逻辑,也即,根据注液时长来控制泵体的运行的方案,起到了提高注液的可靠性的作用。

109、在上述技术方案中,通过将泵体的运行时长于注液时长进行比较,以便根据比较结果确定注液是否完成,在运行时长小于注液时长的情况下,认为食物处理机的注液尚未结束,而在运行时长大于或等于注液时长的情况下,认为食物处理机的注液结束。

110、在上述技术方案中,运行时长可以是周期性获取的,如每间隔第四时长获取一次,其中,第四时长的取值可以使1秒、50毫秒等。

111、在上述任一技术方案中,比较单元还用于:根据工作腔的需液量和泵体在单位时间内的注液流量确定注液时长。

112、在该方案中,具体限定了注液时长的确定方式,其确定方式与上文一致,在此不再赘述。

113、在上述任一技术方案中,比较单元还用于:获取泵体的运行电流;在运行电流大于预设电流的情况下,输出第一提醒信息。

114、在该方案中,具体限定了如何对泵体是否故障而进行检测的方案,在该方案中,在检测到泵体出现故障的情况下,能够直接输出第一提醒信息,以便用户在接收到第一提醒信息之后,及时对故障的泵体进行维护。

115、此外,本技术的上述技术方案具体限定了如何对泵体是否故障进行诊断,通常情况下,在泵体故障时,运行电流会比较小,不会超出预设电流,因此,可以利用预设电流来实现泵体故障的检测。

116、在上述任一技术方案中,食物处理机还包括检测件,检测件用于获取工作腔内的注液信息,在根据泵体的注液时长控制泵体的运行之前,比较单元还用于:根据注液信息确定泵体的运行状态;在运行状态不符合预设的运行要求,输出第二提醒信息。

117、在该技术方案中,具体限定了另外一种实现泵体故障检测的方案,在该方案中,利用食物处理机中的检测件来实现泵体是否故障的间接检测,在该方案中,泵体故障状态的检测并不会对泵体的参数进行检测,因此,该方案具有较强的可信度。

118、具体地,利用检测件来检测工作腔中的注液信息,以便利用注液信息来实现泵体状态的确定,并在泵体的运行状态与预设的运行要求不一致的情况下,通过输出第二提醒信息的方式,提醒用户及时对泵体的故障进行处理。

119、在上述技术方案中,注液信息可以是注液前后的液面高度差、也可以是注液前后的液体的重量差。

120、在上述技术方案中,根据注液信息所确定的泵体的运行状态可以是注液量正常、也可能会是注液量不足、还可以是注液量过大等状态。

121、其中,注液量不足和注液量过大为预设的运行要求。

122、在上述技术方案中,第一提醒信息和第二提醒信息可以是相同的信息,其中,第一提醒信息和第二提醒信息的形式可以是灯光、声音、短消息等。

123、在上述任一技术方案中,食物处理机还包括:电机以及与电机驱动连接的搅拌件,搅拌件位于工作腔内,比较单元还用于:控制电机驱动搅拌件转动。

124、在上述任一技术方案中,食物处理机还包括:挤压筒,挤压筒与工作腔连通;螺杆,与电机驱动连接,位于挤压筒内,比较单元还用于:控制电机驱动螺杆转动。

125、在该技术方案中,通过设置搅拌件,以便利用搅拌件在转动的过程中,对位于工作腔内的食材进行搅拌,从而促进位于工作腔内的食材与液体之间的充分混合。

126、在其中一个技术方案中,控制电机驱动搅拌件按照第三转速运行第五时长,以便确保食材与液体得以充分混合。

127、在其中一个技术方案中,第三转速和第五时长的取值与位于工作腔内的食材量和液体量呈正相关,如在食材量和液体量越大的情况下,第三转速和第五时长的取值越大。

128、在其中一个技术方案中,第三转速和第五时长的取值还与比值呈正相关,其中,比值为食材量与液体量的比。

129、在上述任一技术方案中,食物处理机还包括:挤压筒,挤压筒与工作腔连通;螺杆,与电机驱动连接,位于挤压筒内,控制方法还包括:控制电机驱动螺杆转动。

130、在该技术方案中,通过驱动螺杆转动,以便将位于工作腔内的食材与液体的混合物料从挤压筒挤出,具体地,螺杆在转动的过程中,螺杆中相邻螺纹之间的间隙的物料在螺杆的转动下,向远离工作腔的一端推动,从而实现出料。

131、在其中一个技术方案中,螺杆按照第四转速转动第六时长,其中,第四转速和第六时长的取值与出料速度呈正相关。

132、在上述任一技术方案中,食物处理机包括:面条机、面点机器人、破壁机、榨汁机中的任意一种。

133、根据本发明的五个方面,本发明提供了一种食物处理机的控制装置,包括:控制器和存储器,其中,存储器中存储有程序或指令,控制器在执行存储器中的程序或指令时实现如上述中任一项方法的步骤。

134、根据本发明六个方面,本发明提供了一种可读存储介质,可读存储介质上存储程序或指令,程序或指令被处理器执行时实现如上述中任一项方法的步骤。

135、根据本发明七个方面,本发明提供了一种食物处理机,包括:如上述任一的食物处理机的控制装置;或如上述可读存储介质。

136、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!