飞机耐极端气候环境测试的观察系统及其参数优化方法与流程

1.本发明涉及飞机测试技术领域,具体涉及飞机耐极端气候环境测试的观察系统及其参数优化方法。

背景技术:

2.飞机气候环境测试指的是模拟多种气候环境如高温、低温、湿热、结冰、风吹雪、冻雾等极端气候对飞机进行气候环境试验。

3.为满足试验过程中试验人员对实验室内部试验现场的观察与监视需求,在实验室墙壁上需设计出用于试验人员进行观察的观察系统,该观察系统作为实验室结构的一部分,其结构尺寸大小必须满足观察需求,且在整个试验周期内经受着高低温交变等极端气候的严酷考核(最高温度+74℃,最低温度-55℃),当实验室内处于极端环境条件时,观察窗内外温差高达100℃,所以要求观察系统必须具备良好的耐高低温、耐内外大温差、高透视性等性能,在各种极端环境条件下具有良好的保温隔热、防冻裂、防起雾、防结冰、防凝霜等功能。

4.而传统观察系统设计在极端高低温环境或内外大温差条件下,观察系统的窗体会出现起雾、凝霜等现象,透视性丧失,且保温隔热性能差,易出现结构破坏等现象,带来一定的不安全因素,导致无法满足环境室外的人员观测要求。

5.因此,基于气候环境实验室观察系统设计时存在的技术难点,现亟需一种耐极端环境的气候环境实验室观察系统来满足实验室内部试验现场的观察与监视需求。

技术实现要素:

6.针对上述存在的问题,本发明提供了飞机耐极端气候环境测试的观察系统及其参数优化方法。

7.本发明的技术方案是:飞机耐极端气候环境测试的观察系统,包括安装在气候环境实验室钢结构圈梁上的安装板材件,安装在所述安装板材件上的边框组,以及多组依次间隔设置在所述边框组上的窗口玻璃;所述边框组包括安装在安装板材件上的边框本体,以及多组安装在所述边框本体上用于固定相邻两个窗口玻璃的立柱组;所述边框本体包括两组夹设在所述安装板材件边缘处两侧壁上的夹板,安装在两组所述夹板之间且与安装板材件边缘处接触的挡板,以及两组分别一一对应安装在两组夹板上用于夹持所述窗口玻璃的夹条;所述夹板上设置有用于卡接挡板的卡槽;所述挡板包括两个相对平行设置的纵向子挡板以及两个相对平行设置的横向子挡板;两个所述纵向子挡板、两个横向子挡板形成矩形框架结构,且纵向子挡板、横向子挡板接触安装板材件的侧面上均设置有导槽;每组所述夹条均包括两个相对平行设置的纵向子夹条以及两个相对平行设置的横向子夹条;每组夹条的两个纵向子夹条、两个横向子夹条形成矩形框架结构,且纵向子夹

条、横向子夹条连接夹板一侧的侧面上设置有楔形条;所述夹板上设置有用于卡接所述楔形条的楔型槽;所述立柱组包括填充在相邻两个所述窗口玻璃之间的填充组,以及两组分别一一对应安装在两组夹板上用于夹持所述填充组、相邻两个窗口玻璃的夹杆组;填充组、夹杆组能够有效地避免内外大温差引起玻璃热胀冷缩相互挤压破裂,并且具备保温隔热的性能;多组所述窗口玻璃均包括内部形成空腔结构的中空玻璃,以及两组均匀间隔设置在所述空腔结构内且将空腔结构依次分割成第一空腔、第二空腔、第三空腔的分隔玻璃;所述第一空腔、第三空腔内均填充有氩气,所述第二空腔内为真空状态。

8.进一步地,所述安装板材件采用保温库板,安装板材件通过螺栓固定在气候环境实验室钢结构圈梁上;所述两组夹板通过尼龙螺栓固定安装在安装板材件上;采用尼龙螺栓穿透固定安装板材件与夹板,具有防冷桥的功能。

9.进一步地,所述边框组裸露处设置有保护层;所述保护层具体采用厚度为1mm的不锈钢板,保护层利用自攻丝固定包裹在边框组裸露处。

10.进一步地,所述夹杆组包括夹杆本体以及设置在所述夹杆本体内侧的盖板;所述盖板采用聚四氟乙烯盖板。

11.进一步地,所述中空玻璃采用钢化玻璃,所述分隔玻璃采用钢化镀膜玻璃;窗口玻璃采用三隔断四层的钢化玻璃与钢化镀膜玻璃搭配形成的复合玻璃,具有防冻裂、防起雾、防结冰等性能。

12.进一步地,还包括电伴热;所述电伴热位于窗口玻璃与夹条接触处;利用电伴热能够有效防止窗体四周不会结冰冻结。

13.进一步地,还包括气幕设备;所述气幕设备包括安装在边框本体上的气幕组件,以及与所述气幕组件连接且为气幕组件提供干燥空气的风机;所述气幕组件包括与所述风机连接且预埋在夹板内的管路组,以及多个与所述管路组连接且均匀间隔位于窗口玻璃内侧上方的空气喷嘴;气幕组件采用干空气气幕防雾设计,可提供露点为-40℃的干燥空气,当进行湿热试验时,室内空气中水蒸气饱和后析出附着在窗口玻璃玻璃内侧,此时,压缩空气通气后可以去除窗口玻璃表面水珠,保证窗口玻璃透视性。

14.进一步地,所述观察系统的参数优化方法,包括:s1-1、制备长、宽均为1400~1450mm、厚度为36~60mm的窗口玻璃;其中,中空玻璃、分隔玻璃厚度均为3~6mm;第一空腔、第二空腔、第三空腔厚度均为8~12mm,并在第一空腔、第三空腔中填充氩气,对第二空腔抽真空;s1-2、将安装板材件安装在气候环境实验室钢结构圈梁上;s1-3、将边框本体安装在安装板材件上,且边框本体与安装板材件衔接处通过密封胶密封;s1-4、将窗口玻璃安装在边框本体上并通过立柱组进行固定。

15.进一步地,所述观察系统的参数优化方法,包括:s2-1、制备长、宽均为1400~1450mm、厚度为36~60mm的窗口玻璃;其中,中空玻璃、分隔玻璃厚度均为3~6mm;第一空腔、第二空腔、第三空腔厚度均为8~12mm,并在第一空腔、第三空腔中填充氩气,对第二空腔抽真空;

s2-2、将安装板材件安装在气候环境实验室钢结构圈梁上;s2-3、在边框本体上侧预埋5~10组管路组后将边框本体安装在安装板材件上,且边框本体与安装板材件衔接处通过密封胶密封;s2-4、将窗口玻璃安装在边框本体上并通过立柱组进行固定;s2-5、将5~10个空气喷嘴安装在管路组上且将风机与管路组连接。

16.与现有技术相比,本发明的有益效果为:本发明整体结构设计合理,在不影响实验室保温性能的前提下实现了试验人员对实验室内部试验现场的观察与监视需求;本发明提出的安装板材件、边框组、窗口玻璃采用防冷桥结构设计,且采用特殊结构的窗口玻璃,使得整体结构具备保温隔热、防冻裂、防起雾、防结冰、防凝霜等耐极端环境的性能,能够有效地满足气候环境实验室在进行极端环境试验时的观察与监视需求;并且本发明实用性强,提出的参数优化方法清晰、简单,且便于后续的维护。

附图说明

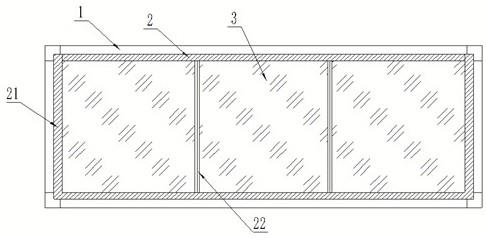

17.图1是本发明的实施例1的结构示意图;图2是本发明实施例1的横向剖视图;图3是本发明实施例1边框本体的局部结构示意图;图4是本发明实施例1的局部结构爆炸图;图5是本发明夹板的局部结构示意图;图6是本发明夹条的局部结构示意图;图7是本发明实施例1立柱组的局部结构示意图;图8是本发明实施例1窗口玻璃的局部结构示意图;图9是本发明实施例2的结构示意图;图10是本发明实施例4的结构示意图;图11是本发明实施例5的结构示意图;图12是本发明实施例6边框本体的局部结构示意图;图13是本发明实施例6立柱组的局部结构示意图;其中,1-安装板材件、2-边框组、20-保护层、21-边框本体、211-夹板、2111-卡槽、2112-楔形槽、212-挡板、2120-导槽、2121-纵向子挡板、2122-横向子挡板、213-夹条、2130-楔形条、2131-纵向子夹条、2132-横向子夹条、22-立柱组、221-填充组、222-夹杆组、2221-夹杆本体、2222-盖板、3-窗口玻璃、30-空腔结构、301-第一空腔、302-第二空腔、303-第三空腔、31-中空玻璃、32-分隔玻璃、4-电伴热、5-气幕设备。

具体实施方式

18.实施例1如图1所示的飞机耐极端气候环境测试的观察系统,包括安装在气候环境实验室钢结构圈梁上的安装板材件1,安装在安装板材件1上的边框组2,以及三组依次间隔设置在边框组2上的窗口玻璃3;如图1、2所示,安装板材件1采用保温库板,安装板材件1通过螺栓固定在气候环境实验室钢结构圈梁上;

如图2所示,边框组2包括安装在安装板材件1上的边框本体21,以及两组安装在边框本体21上用于固定相邻两个窗口玻璃3的立柱组22;如图2、3、4所示,边框本体21包括两组夹设在安装板材件1边缘处两侧壁上的夹板211,安装在两组夹板211之间且与安装板材件1边缘处接触的挡板212,以及两组分别一一对应安装在两组夹板211上用于夹持窗口玻璃3的夹条213;其中,两组夹板211通过尼龙螺栓固定安装在安装板材件1上;如图4、5所示,夹板211上设置有用于卡接挡板212的卡槽2111;如图4所示,挡板212包括两个相对平行设置的纵向子挡板2121以及两个相对平行设置的横向子挡板2122;两个纵向子挡板2121、两个横向子挡板2122形成矩形框架结构,且纵向子挡板2121、横向子挡板2122接触安装板材件1的侧面上均设置有导槽2120;如图4、6所示,每组夹条213均包括两个相对平行设置的纵向子夹条2131以及两个相对平行设置的横向子夹条2132;每组夹条213的两个纵向子夹条2131、两个横向子夹条2132形成矩形框架结构,且纵向子夹条2131、横向子夹条2132连接夹板211一侧的侧面上设置有楔形条2130;如图4、5所示,夹板211上设置有用于卡接楔形条2130的楔型槽2112;如图2、7所示,立柱组22包括填充在相邻两个窗口玻璃3之间的填充组221,以及两组分别一一对应安装在两组夹板211上用于夹持填充组221、相邻两个窗口玻璃3的夹杆组222;夹杆组222包括夹杆本体2221以及设置在夹杆本体2221内侧的盖板2222;填充组221采用玻璃纤维布,盖板2222采用聚四氟乙烯盖板;如图8所示,三组窗口玻璃3均包括内部形成空腔结构30的中空玻璃31,以及两组均匀间隔设置在空腔结构30内且将空腔结构30依次分割成第一空腔301、第二空腔302、第三空腔303的分隔玻璃32;第一空腔301、第三空腔303内均填充有氩气,第二空腔302内为真空状态;中空玻璃31采用钢化玻璃,分隔玻璃32采用钢化镀膜玻璃。

19.本实施例观察系统的参数优化方法,包括:s1-1、制备长、宽均为1400mm、厚度为36mm的窗口玻璃3;其中,中空玻璃31、分隔玻璃32厚度均为3mm;第一空腔301、第二空腔302、第三空腔303厚度均为8mm,并在第一空腔301、第三空腔303中填充氩气,对第二空腔302抽真空;s1-2、将安装板材件1通过螺栓固定在气候环境实验室钢结构圈梁上;s1-3、根据安装板材件1、窗口玻璃3选取合适尺寸且材质为防腐木的夹板211、挡板212、夹条213、夹杆本体2221并对其进行熏蒸处理;将夹板211通过尼龙螺栓固定安装在安装板材件1上;将挡板212通过卡槽2111与夹板211连接且通过导槽2120将密封胶填充至挡板212与安装板材件1边缘面之间的缝隙中;s1-4、将夹条213通过楔形槽2112、楔形条2130安装在夹板211上后并通过密封胶填充缝隙、通过木螺栓进行固定;然后将窗口玻璃3安装在夹条213上并用密封胶进行密封处理;再将填充组221填充在相邻两窗口玻璃3之间的缝隙中并用密封胶进行密封处理;将盖板2222通过密封胶设置在填充组221以及相邻两个窗口玻璃3上,再通过密封胶将夹杆本体2221与夹板211、盖板2222连接。

20.实施例2

与实施例1不同的是:如图9所示,观察系统还包括电伴热4;电伴热4位于窗口玻璃3与夹条213接触处。

21.与实施例1不同的是:本实施例观察系统的参数优化方法中,步骤s1-1具体为:制备长、宽均为1440mm、厚度为50mm的窗口玻璃3;其中,中空玻璃31、分隔玻璃32厚度均为5mm;第一空腔301、第二空腔302、第三空腔303厚度均为10mm,并在第一空腔301、第三空腔303中填充氩气,对第二空腔302抽真空;并且观察系统的参数优化方法还包括将电伴热4通过密封胶安装在窗口玻璃3上。

22.实施例3与实施例1不同的是:本实施例观察系统的参数优化方法中,步骤s1-1具体为:制备长、宽均为1450mm、厚度为60mm的窗口玻璃3;其中,中空玻璃31、分隔玻璃32厚度均为6mm;第一空腔301、第二空腔302、第三空腔303厚度均为12mm,并在第一空腔301、第三空腔303中填充氩气,对第二空腔302抽真空。

23.实施例4与实施例1不同的是:如图10所示,观察系统还包括气幕设备5;气幕设备5包括安装在边框本体21上的气幕组件,以及与气幕组件连接且为气幕组件提供干燥空气的风机;气幕组件包括与风机连接且预埋在夹板211内的管路组,以及9个与管路组连接且均匀间隔位于窗口玻璃3内侧上方的空气喷嘴。

24.本实施例观察系统的参数优化方法,包括:s2-1、本实施例观察系统的参数优化方法步骤s1-1具体为:制备长、宽均为1440mm、厚度为44mm的窗口玻璃3;其中,中空玻璃31、分隔玻璃32厚度均为5mm;第一空腔301、第二空腔302、第三空腔303厚度均为8mm,并在第一空腔301、第三空腔303中填充氩气,对第二空腔302抽真空;s2-2、将安装板材件1通过螺栓固定在气候环境实验室钢结构圈梁上;s2-3、根据安装板材件1、窗口玻璃3选取合适尺寸且材质为防腐木的夹板211、挡板212、夹条213、夹杆本体2221并对其进行熏蒸处理;对夹板211内部上侧位置预留9组管路组位置;将管路组安装在夹板211上并通过聚氨酯填充管路组与夹板211的缝隙;再将夹板211通过尼龙螺栓固定安装在安装板材件1上;将挡板212通过卡槽2111与夹板211连接且通过导槽2120将密封胶填充至挡板212与安装板材件1边缘面之间的缝隙中;s2-4、将夹条213通过楔形槽2112、楔形条2130安装在夹板211上后并通过密封胶填充缝隙、通过木螺栓进行固定;再将填充组221填充在相邻两窗口玻璃3之间的缝隙中并用密封胶进行密封处理;将盖板2222通过密封胶设置在填充组221以及相邻两个窗口玻璃3上,再通过密封胶将夹杆本体2221与夹板211、盖板2222连接;s2-5、将9个空气喷嘴均匀一一对应设置在9个管路组上并在空气喷嘴四周涂抹密封胶;然后将管路组与风机连接。

25.实施例5与实施例1不同的是:如图11所示,观察系统还包括电伴热4、气幕设备5;电伴热4位于窗口玻璃3与夹条213接触处;

气幕设备5包括安装在边框本体21上的气幕组件,以及与气幕组件连接且为气幕组件提供干燥空气的风机;气幕组件包括与风机连接且预埋在夹板211内的管路组,以及多个与管路组连接且均匀间隔位于窗口玻璃3内侧上方的空气喷嘴。

26.实施例6与实施例1不同的是:如图12、13所示,边框组2裸露处设置有保护层20;保护层20具体采用厚度为1mm的不锈钢板,保护层20利用自攻丝固定包裹在边框组2裸露处。

27.与实施例1不同的是:本实施例观察系统的参数优化方法还包括将保护层20通过自攻丝固定包裹在边框组2裸露处并通过密封胶涂抹在衔接处。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1