一种高耐磨不粘锅及其制造方法与流程

本技术涉及一种高耐磨不粘锅及其制造方法,属于厨具。

背景技术:

1、目前市面上常用的不粘锅技术为聚四氟乙烯涂层技术,尽管其能够以极低表面能实现良好的不粘性能,但由于其自身硬度差,很难在使用过程中经受住锅铲、钢丝球等磨损,从而在使用过程中不粘性能逐渐下降,更重要的是,其自身极低的表面能也不利于其和锅体基材进行紧密结合,从而出现使用过程中局部脱落的情况。

2、为了解决聚四氟乙烯涂层不耐磨、易脱落等问题,cn215502585u专利中公开了一种轻量化不粘煎锅,该专利中利用在锅体表面设置间隔均匀的规则凸起,再在凸起之上喷涂不粘涂层,利用表面结构将物理不粘和化学不粘结合起来实现较好的不粘性与持久性。物理不粘的原理是利用表面凹凸不平的结构,营造立体的表面,从而减少食物和锅体表面直接接触的面积,加上未接触的区域内在烹饪的过程中会产生水蒸汽,从而对食物有一定的托举作用,化学不粘的原理,即利用不粘涂层低表面能的优点,来减少食物的粘附,但上述设置方式仍然存在以下两个问题,第一,凸起过大,不粘涂层部分与基材的粘合力无法保证,仍会出现凸起部分涂层脱落的情况,第二,凸起大小一致,即使受到磨损,局部的磨损情况可能接近一致,这样仍会导致局部粘附的问题。

技术实现思路

1、为了解决上述问题,提供了一种高耐磨不粘锅及其制造方法,该不粘锅旨在构造一种微观层面粗糙的表面,以对不粘层进行保护,并提高不粘层的不粘性,复合熔射层和不粘层的耐磨颗粒与基材粗糙表面形成镶嵌,提高复合熔射层和不粘层的耐磨性,并起到保护复合熔射层和不粘层的作用。

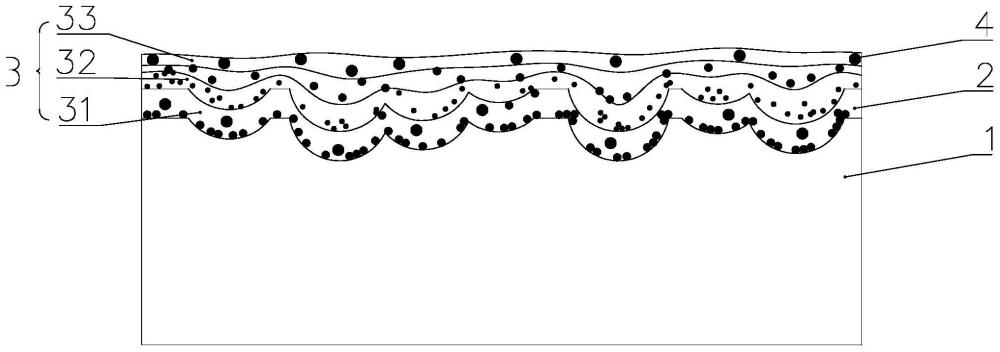

2、根据本技术的一个方面,提供了一种高耐磨不粘锅,其包括锅具基体,所述锅具基体内表面设有由复合颗粒通过等离子熔射工艺熔射形成的复合熔射层,所述复合熔射层表面形成附着的不粘层;

3、所述复合颗粒包括金属颗粒和耐磨颗粒,所述不粘层内添加有耐磨颗粒。

4、可选地,所述复合熔射层和不粘层中的耐磨颗粒的外周均具有硬质尖点。

5、可选地,所述复合熔射层和不粘层中的耐磨颗粒的外周均无硬质尖点。

6、可选地,所述复合熔射层中的耐磨颗粒外周具有硬质尖点,所述不粘层中的耐磨颗粒外周无硬质尖点。

7、可选地,所述复合熔射层中的耐磨颗粒外周无硬质尖点,所述不粘层中的耐磨颗粒外周具有硬质尖点。

8、可选地,所述复合熔射层中,金属颗粒的粒径为30-60μm,耐磨颗粒的粒径为15-30μm

9、优选的,所述复合熔射层中金属颗粒的粒径的上限可以为31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm或59μm;所述复合熔射层中金属颗粒的粒径的下限可以为31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm或59μm;优选的,所述复合熔射层中耐磨颗粒的粒径的上限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm或29μm;,所述复合熔射层中耐磨颗粒的粒径的下限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm或29μm。

10、可选地,所述复合熔射层中,耐磨颗粒占复合颗粒的30wt%-90wt%。优选的,所述复合熔射层中,耐磨颗粒的添加量上限可以为35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%或85wt%;所述复合熔射层中,耐磨颗粒的添加量下限可以为35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%或85wt%。

11、可选地,所述复合熔射层的厚度为50-80μm,所述不粘层的厚度为50-70μm。优选的,复合熔射层的厚度上限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm、74μm、75μm、76μm、77μm、78μm或79μm;复合熔射层的厚度下限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm、74μm、75μm、76μm、77μm、78μm或79μm;优选的,不粘层的厚度上限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm或69μm;不粘层的厚度下限可以为51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm、64μm、65μm、66μm、67μm、68μm或69μm。

12、可选地,所述不粘层中,耐磨颗粒的粒径为15-50μm。优选的,所述不粘层中,耐磨颗粒的粒径上限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm或49μm;所述不粘层中,耐磨颗粒的粒径下限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm、34μm、35μm、36μm、37μm、38μm、39μm、40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm或49μm。

13、可选地,所述不粘层包括面层和底层,至少所述底层中添加所述耐磨颗粒。

14、可选地,所述不粘层还包括设于底层和面层之间的中层,所述面层和所述中层中添加所述耐磨颗粒;所述中层中耐磨颗粒的添加量不小于所述面层中耐磨颗粒的添加量,且小于所述底层中耐磨颗粒的添加量。

15、优选的,所述底层中耐磨颗粒的添加量为5wt%-10wt%,所述中层中耐磨颗粒的添加量为2wt%-8wt%,所述面层中耐磨颗粒的添加量为2wt%-5wt%。

16、优选的,底层中耐磨颗粒添加量的上限可以为6wt%、7wt%、8wt%或9wt%,底层中耐磨颗粒添加量的下限可以为6wt%、7wt%、8wt%或9wt%。优选的,中层中耐磨颗粒添加量的上限可以为3wt%、4wt%、5wt%、6wt%或7wt%,中层中耐磨颗粒添加量的下限可以为3wt%、4wt%、5wt%、6wt%或7wt%。优选的,面层中耐磨颗粒添加量的上限可以为3wt%或4wt%,面层中耐磨颗粒添加量的下限可以为3wt%或4wt%。

17、可选地,所述不粘层还包括设于底层和面层之间的中层,所述面层和所述中层中添加所述耐磨颗粒,所述中层中耐磨颗粒的粒径大于所述底层中耐磨颗粒的粒径,且小于所述面层中耐磨颗粒的粒径。

18、优选的,所述底层中耐磨颗粒的粒径为18-25μm,所述中层中耐磨颗粒的粒径为22-27μm,所述面层中耐磨颗粒的粒径为25-30μm。

19、可选地,所述耐磨颗粒选自碳化硅、金刚石、氧化铝、氧化硅、氧化钛、云母、石英石、萤石中的至少一种。

20、优选的,耐磨颗粒为氧化铝和氧化钛的混合耐磨颗粒,所述氧化钛占所述混合耐磨颗粒的10wt%-40wt%。优选的,氧化钛占混合耐磨颗粒的含量上限可以为11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%、30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%;氧化钛占混合耐磨颗粒的含量下限可以为11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%、30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%。

21、可选地,所述金属颗粒选自铁颗粒、铝颗粒、钛颗粒、不锈钢颗粒中的至少一种。

22、优选的,所述金属颗粒选自不锈钢颗粒,所述不锈钢颗粒选自301不锈钢颗粒、302不锈钢颗粒、303不锈钢颗粒、304不锈钢颗粒、316不锈钢颗粒、321不锈钢颗粒、405不锈钢颗粒、409不锈钢颗粒、420不锈钢颗粒、430不锈钢颗粒、431不锈钢颗粒、434不锈钢颗粒、818不锈钢颗粒中的至少一种。不锈钢颗粒具有一定的耐磨性,可以延长锅具的使用寿命,并且还能够提高复合熔射层的耐腐蚀性。

23、可选地,所述锅具基体表面的粗糙度rz为55-65μm,所述复合熔射层表面的粗糙度rz为65-75μm,所述不粘层表面的粗糙度rz为45-55μm。

24、优选的,锅具基体表面粗糙度rz的上限可以为56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm或64μm;锅具基体表面粗糙度rz的下限可以为56μm、57μm、58μm、59μm、60μm、61μm、62μm、63μm或64μm。优选的,复合熔射层表面粗糙度rz的上限可以为66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm或74μm;复合熔射层表面粗糙度rz的下限可以为66μm、67μm、68μm、69μm、70μm、71μm、72μm、73μm或74μm。优选的,不粘层表面粗糙度rz的上限可以为46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm或54μm;不粘层表面粗糙度rz的下限可以为46μm、47μm、48μm、49μm、50μm、51μm、52μm、53μm或54μm。

25、可选地,所述锅具基体选自铁基基体、铝基基体、铜基基体或钛基基体。

26、可选地,所述不粘层为氟树脂涂层或无机物涂层。

27、可选地,所述底层的厚度为10-20μm,所述面层的厚度为25-35μm,所述中层的厚度为15-25μm。优选的,所述底层厚度的上限可以为11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm或19μm;所述底层厚度的下限可以为11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm或19μm。优选的,所述面层厚度的上限可以为26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm或34μm;所述面层厚度的下限可以为26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm或34μm。优选的,所述中层厚度的上限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm或24μm;所述中层厚度的下限可以为16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm或24μm。

28、可选地,所述不粘层的底部厚度不小于侧部厚度。

29、可选地,所述复合熔射层的底部厚度不小于侧部厚度。

30、根据本技术的另一个方面,提供了上述任一项所述的高耐磨不粘锅的制造方法,其包括下述步骤:

31、所述锅具基体成型;

32、对所述锅具基体内表面进行抛丸喷砂;

33、将所述复合颗粒通过等离子熔射工艺熔射至所述锅具基体表面形成复合熔射层,所述复合颗粒到达所述锅具基体表面时,所述复合颗粒的温度为500-600℃;

34、将不粘层原料和耐磨颗粒喷涂至所述复合熔射层表面形成不粘层,即制得所述高耐磨不粘锅。

35、可选地,所述复合颗粒自等离子枪喷射时,所述金属颗粒处于熔融状态,所述耐磨颗粒处于非熔融状态。

36、可选地,所述复合颗粒等离子熔射之前,将所述锅具基体预热至180-200℃,再进行复合颗粒的等离子熔射。

37、可选地,所述不粘层采用冷喷工艺,所述底层的烘烤温度为180℃,烘烤时间5-10min,所述面层的烘烤温度为380℃,烘烤时间25-30min,所述中层的烘烤温度为180℃,烘烤时间10-20min。

38、本技术的有益效果包括但不限于:

39、1.根据本技术所提供的高耐磨不粘锅,复合熔射层可提升锅具基体的耐腐蚀性和封闭性,起到保护锅具基体和构造粗糙表面的作用,不粘层内添加的耐磨颗粒,能够提高不粘层的耐磨性。

40、2.根据本技术所提供的高耐磨不粘锅,复合熔射层和不粘层中的耐磨颗粒的直径配合,使得耐磨颗粒在两个涂层中形成的间隙相当,更易实现复合熔射层和不粘层的牢固镶嵌,提高二者的结合力,起到耐磨和保护涂层的作用。

41、3.根据本技术所提供的高耐磨不粘锅,采用氧化铝和氧化钛复合作为耐磨颗粒,能够提升复合熔射层和不粘层的耐磨性、耐腐蚀性、和不粘性,并提高锅具基体、复合熔射层和不粘层之间的结合力,改善不粘层易脱落的问题。

42、4.根据本技术所提供的高耐磨不粘锅,复合熔射层和不粘层中耐磨颗粒的粒径及占比,可提高使得耐磨颗粒形成牢固镶嵌,进一步降低复合熔射层和不粘层的孔隙率,避免涂层起泡。

- 还没有人留言评论。精彩留言会获得点赞!