一种用于清洁机的分离系统及清洁机的制作方法

本发明属于家庭洗涤、清扫领域,具体涉及一种用于清洁机的分离系统及清洁机。

背景技术:

1、清洁机为洗地机、吸尘器或扫地机,清洁机将地面上混有水汽的灰尘等混合物吸入到其内腔中,为了实现对灰尘颗粒物、水汽的混合物进行分离,目前清洁机中通常采用分离系统(或者分离模块)进行分离。

2、目前的分离机构如本技术人在先申请的中国实用新型专利《一种用于清洁机的分离模块、清洁机及清洁系统》,其专利号为zl202121483642.3(授权公告号为cn215502820u)公开了一种用于清洁机的分离模块,包括有壳体,其内部具有容腔,容腔具有进风口和出风口,沿着流体流动路径,所述出风口位于所述进风口的下游;分离件,至少用来分离灰尘和液体,竖向设置在容腔内,且具有与进风口相连通的空腔,沿着气流流动路径,所述出风口位于所述空腔的下游;其特征在于:分离件与壳体之间形成有储存腔,分离件的底部开设有与储存腔相连通的排出口,分离件的周壁上开设有用来供气流流出且沿着分离件的外周面流动的通风孔,沿着气流流动路径,排出口位于所述通风孔的下游且位于出风口的上游。

3、上述分离模块之容腔内的污水垃圾排出时,需要利用基站中风机将容腔内的污水垃圾吸入至基站的污水箱,再对污水箱进行清理,此时,需要基站中另外设置风机,增加了额外的部件,且在增加成本的同时增大了基站的体积和重量。

4、因此,需要对现有的分离机构和清洁机作进一步的改进。

技术实现思路

1、本发明所要解决的第一个技术问题是针对上述现有技术的现状,提供一种采用同一风机且仅使用一个阀片即可实现吸风和排污目的切换的用于清洁机的分离系统。

2、本发明所要解决的第二个技术问题是,提供了一种避免污水接触到阀片转动处以提高阀片转动可靠性的分离系统。

3、本发明所要解决的第三个技术问题是,提供了一种具有上述分离系统的清洁机。

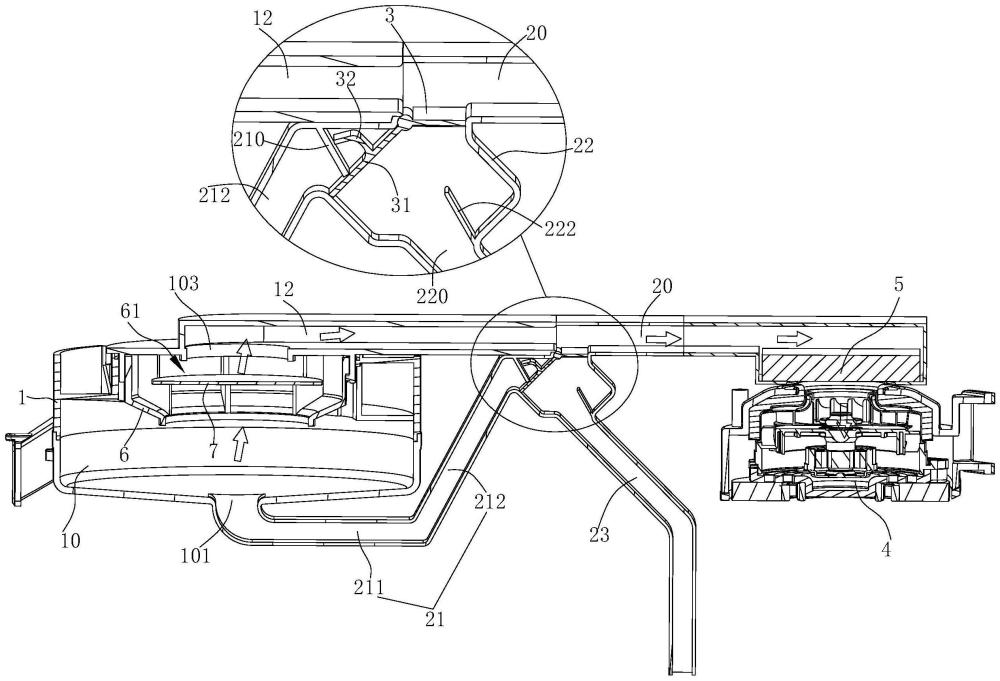

4、本发明解决上述第一个技术问题所采用的技术方案为:一种用于清洁机的分离系统,包括有:

5、壳体,其内部具有腔室,其具有与所述腔室相连通的进风通道和排风通道,且其底部具有与所述腔室相连通的排污口;

6、分离组件,用来至少分离灰尘和液体,其至少局部位于所述腔室内;

7、其特征在于,还包括有:

8、连接通道,其进口与所述排风通道的出口相连通;

9、排污管,其至少局部位于所述排风通道之下,其进液口与所述排污口相连通,且局部与所述连接通道相接合,且在接合的位置处开设有连通所述连接通道和排污管之内部流道的通风口;

10、第一阀片,其能转动地设置在所述通风口处,以择一地打开所述通风口或者连接通道,从而有以下两种状态:在所述连接通道处于打开状态下,所述通风口处于被所述第一阀片关闭的状态;在所述通风口处于打开状态,所述连接通道处于被所述第一阀片关闭的状态;

11、风机,沿着流体流动方向,位于所述连接通道和通风口的下游,在所述通风口处于关闭状态下,所述风机通过连接通道、排风通道与所述腔室相连通,且能使流体经进风通道进入所述腔室内,在所述通风口处于打开状态下,所述风机通过所述排污管与所述腔室相连通,且能使所述腔室内污水经排污管排出。

12、为了在通风口处于关闭状态下同时阻断排污管的内部流道,所述第一阀片设置有位于该第一阀片之下的第二阀片,所述第二阀片和第一阀片的连接处通过转轴安装在所述通风口处,且该第二阀片位于所述排污管的流道中,在所述通风口处于打开状态下,所述第二阀片与所述排污管内壁的对应位置留有供气体通过的第一间隙,在所述通风口处于关闭状态下,所述第二阀片阻断所述排污管的内部流道。此外,还可以单独设置控制阀实现排污管的阻断和打开。

13、排污管的结构形式有多种,但是优选地,所述排污管包括有与所述排污口相连通的第一管段和与所述第一管段的末端相连通的第二管段,所述通风口位于所述第二管段上,所述第二阀片位于所述第二管段内,在所述通风口处于关闭状态下,所述第二阀片封堵住所述第一管段的末端敞口。如此,对排污管的内部流道进行阻断。

14、为了对第一管段内污水和气体进行分离,所述第一管段内设置有用来对水和气体进行分离的第一挡板,所述第一挡板与所述第一管段内壁的对应位置之间留有空隙。

15、为了对污水进行斜向下引导,所述第一挡板与所述第一管段的内顶壁相连接,且自上而下逐渐朝所述第二管段方向倾斜。

16、为了对污水和气体进行进一步分离,防止污水进入到后续的风机中,所述第二管段内设置有用来对水和气体进行分离的第二挡板,在所述通风口处于打开状态下,所述第二挡板位于所述第二阀片之下。

17、为了对污水和气体进行进一步分离,防止污水进入到后续的风机中,所述第二阀片在背离所述通风口一侧的表面上设置有第三挡板。

18、第三挡板的结构形式有多种,可采用l形,也可采用弧形,还可采用倾斜板的形式,但是优选地,所述第三挡板呈倒置l形,所述第二挡板局部位于所述第三挡板和第二阀片所形成的空间内。

19、为了避免污水接触到第一阀片与通风口的转动连接处,影响到第一阀片的转动,在所述通风口处于关闭状态下,所述第二阀片与所述第一挡板相抵,所述第三挡板位于所述第一挡板、第二阀片和第一管段之内顶壁围合的空间内。

20、本发明解决上述第二个技术问题所采用的技术方案为:所述第一挡板与所述第一管段的内顶壁相连接,且自上而下逐渐朝所述第二管段方向倾斜,在所述通风口处于关闭状态下,所述第一挡板的底部与所述第二阀片相抵,所述第三挡板的自由端与所述第一挡板相抵。

21、为了在正常排污时,更好地实现污水和气体的分离避免污水接触到后续的风机,而在吸污状态下,避免将污水吸入到风机中,所述第二阀片为柔性件,所述第二挡板位于所述第二阀片的转动路径上,且在所述通风口处于打开状态下,与所述第二阀片交错布置而使两者之间形成供气体通过的第二间隙。

22、为了在排污时,对污水进行引导,方便排污,所述第二管段自上而下逐渐朝远离所述第一管段方向倾斜,且该第二管段的底部具有走污口,所述第二挡板至少局部位于所述走污口之上,且该第二挡板自下向上逐渐朝所述第一管段方向倾斜,该第二挡板的底端与所述第二管段内壁的对应位置相连接。

23、为了在排污时,更好地实现污水和气体的分离避免污水接触到后续的风机,在所述通风口处于打开状态下,所述第二阀片呈自上而下逐渐朝远离所述第一管段方向倾斜的状态。

24、为了对进入第二管段内的污水更好地引导,所述排污管还包括有位于所述第二管段下游且与该第二管段的走污口相连通的第三管段,所述第三管段自上而下逐渐远离所述横管段方向倾斜。

25、连接通道可位于第二管段之上,也可局部位于第二管段之上,但是优选地,所述连接通道横向布置在所述第二管段之上,且沿着气流流动路径,位于所述通风口的下游。

26、连接通道可形成在排风通道上,也可形成在排污管上,但是优选地,所述连接通道成形在所述排污管上,且该连接通道的两端敞口,其一端敞口与所述排风通道的出口相连通,所述连接通道的侧部与所述排污管相接合。此外,还可以采用:连接通道的第一端敞口与排污管相接合,通风口位于排污管上且与连通通道之第一端敞口相连通,而连接通道的侧部开设有与排风通道相连通的进口。

27、优选地,所述排污口形成在所述壳体的底壁上,所述第一管段包括有横管段和斜管段,所述横管段横向布置在所述壳体之下,且该横管段的首端与所述排污口流体连通,所述斜管段的首端与横管段的末端相连通,所述斜管段的末端与所述第二管段的进口相连通,且自下向上逐渐朝远离所述横管段方向倾斜。前述的第一管段为虹吸管,方便利用虹吸现象将污水排出。

28、为了将壳体底部的污水引导至排污口,而避免污水在底部残留,所述壳体的内底壁自上而下逐渐朝所述排污口方向倾斜。

29、为了更好地提高污水和气体的分离能力,在所述通风口处于打开状态下,所述第三挡板与所述第二挡板之间的间距为15~25mm,所述第二挡板与所述第二阀片之间的间距为15~25mm。

30、为了将污水直排至下水道,所述排污管的出液口用来与下水道流体连通。

31、本发明解决上述第三个技术问题所采用的技术方案为:一种具有所述的分离系统的清洁机,其特征在于,还包括有与所述进风通道相连通的清洁模块,沿着流体流动路径,所述清洁模块位于所述进风通道的上游。

32、清洁机可为扫地机,也可为洗地机,但是优选地,所述清洁机为扫地机。

33、与现有技术相比,本发明的优点在于:该分离系统通过第一阀片转动而择一打开连通通道和通风口的其中之一,在连通通道处于打开状态下,风机工作时,将污水垃圾等经进风通道吸入至腔室内,后经分离组件分离后的气流经连通通道和风机排出,而分离下来的污水沉积到腔室内;在通风口处于打开状态下,风机工作时,将腔室内的污水经排污管排出,整个吸风和排污采用同一风机实现,无需另外单独设置动力源来实现排污功能,所涉及的部件减少,降低了额外增加风机的成本和体积。

- 还没有人留言评论。精彩留言会获得点赞!