自动食物管理系统的制作方法

自动食物管理系统

1.本技术是2020年2月24日提交的pct国际申请pct/us2020/019409进入中国国家阶段的中国申请202080016296.x(申请人:泰而勒商业食品服务有限公司、发明名称:自动食物管理系统)的分案申请。

技术领域

2.本公开涉及适于接收和储存来自自动烹饪装置的烹饪食品比如汉堡肉饼的系统。

背景技术:

3.尽管自动烹饪装置在连续或高峰时间需要大量输出的餐馆或烹饪设施中通常是有益的,既允许自动执行任务,又允许一致的质量控制,但接收和储存烹饪食品用于以后的进一步烹饪或为顾客准备可销售的物品通常是繁重的,因为需要在烹饪食品可被进一步加工或准备销售之前储存和组织烹饪食品。因此,需要在适于储存烹饪食品的环境中储存烹饪食品的自动装置来实现自动烹饪过程的益处。

技术实现要素:

4.提供了本公开的第一代表性实施例。该实施例包括自动食物管理系统。该系统包括外壳,该外壳配置成接收多个堆叠的托盘,以及升降机,该升降机配置成将来自被接收在外壳内时的多个堆叠的托盘中的托盘提升到提升的托盘可以接收烹饪食品的位置,该外壳还包括叉,该叉在其上接收烹饪食品并旋转以允许烹饪食品落入定位的托盘中。具有梭子的保持隔室,梭子可在保持隔室内的第一位置和第二位置之间纵向移动,第二位置设置成将提升的托盘支撑在从叉接收烹饪食品的位置,保持隔室能够支撑竖直布置的多个托盘,使得竖直布置中最低支撑的托盘是最新近定位在保持隔室内的托盘,而竖直布置中最高支撑的托盘是已经定位在保持隔室内最长时间的托盘。

5.提供了本公开的另一代表性实施例。该实施例包括自动将食品放置在在传送机上移动的物体上的机构。该机构包括:壳体,其接收和储存待分配的食品,以及轴,其旋转地联接到壳体并配置为接收来自外部源的扭矩,使得轴在外部源旋转时旋转,该轴包括配置为与外部源接合并接收来自外部源的扭矩的输入,该输入相对于穿过轴中心的轴的纵向轴线设置在轴上的偏心位置处,使得外部源的旋转引起轴的旋转和轴相对于穿过外部源中心的纵向轴线的往复循环线性运动。

6.本公开的优点对于本领域技术人员来说将从以下对本公开的优选实施例的描述中变得更加明显,优选实施例已通过说明的方式示出和描述。如将认识到,公开的主题能够具有其他和不同的实施例,并且其细节能够在各个方面进行修改。因此,附图和描述本质上被认为是说明性的,而非限制性的。

附图说明

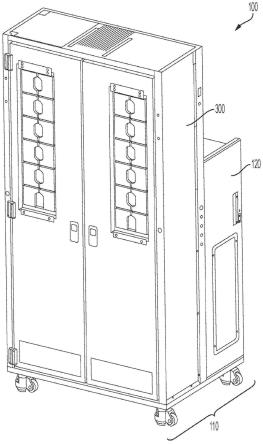

7.图1是自动食物管理系统的透视图。

8.图2是图1的系统的另一透视图,示出了外壳。

9.图2a是图3的视图,其中壳体的侧面板被移除,以示出加热隔室的一部分和其内的带。

10.图3是可与图1的系统一起使用的托盘的透视图,该托盘配置成接收多个堆叠,每个包括多个烹饪食品。

11.图4是图3的托盘的俯视图。

12.图5是图1的系统的梭子的透视图,示出了处于第一位置的梭子,其设置成将托盘定位在加热隔室内,其中加热隔室在图中被移除。

13.图6是图5的视图,示出了处于第二位置的梭子,其对准托盘以从与烤架相关的传送机接收烹饪食品,如图22和23示意性所示。

14.图7是处于第二位置的梭子的另一透视图。

15.图8是图7的细节a的详细视图。

16.图9是以实线描绘处于接合和支撑托盘(未示出)的位置的升降机的指状件的视图,以虚线描绘处于撤回位置的指状件,以允许托盘竖直通过指状件,并且描绘了没有托盘搁置在其上的梭子。

17.图10是梭子和升降机的前视图,示出了升降机支撑从搁置在梭子上向上隔开的托盘。

18.图11是图10的视图,示出了升降机下方并搁置在梭子上的托盘。

19.图12是梭子和升降机的另一透视图,示出了升降机下降以接近搁置在外壳地板上的托盘。

20.图13是外壳内托盘的俯视图,示出了设置在托盘拐角处形成的空隙内的轨道。

21.图14是外壳内托盘的另一俯视图,示出了托盘在外壳内水平滑动,托盘的外边缘将前导轨向内推入限定外壳的侧壁,以允许托盘滑过。

22.图15是叉和相关旋转机构的透视图,示出了处于接受位置的叉,以将烹饪食品从传送机导向位于下方的托盘,并将烹饪食品保持在基本水平定向。

23.图16是处于接受位置的叉和相关机构的侧视图。

24.图16a是处于接受位置的叉的另一实施例的侧视图。

25.图17是图15的视图,示出了处于释放位置以允许食品自由落入托盘中的叉。

26.图18是处于释放位置的图16的视图,示意性地示出了两个托盘,一个托盘定位成在托盘上的第一位置接收烹饪食品,第二托盘定位成在托盘上的第二位置接收烹饪食品。

27.图18a是16a的视图,示出了处于释放位置的叉。

28.图19是加热隔室的透视图,其中一些门处于打开位置,以允许设置在加热隔室内并与打开的门对准的托盘从加热隔室移除。

29.图20是移除了一个前面板的加热隔室的另一透视图。

30.图21是加热隔室的透视图,其中框架和一组门被移除,并且示出了被移除的框架和一组门。

31.图22是图1的系统的示意图,该系统被对准以通过传送机接收烹饪食品,该传送机被对准以从烤架和储存隔室接收烹饪食品,示出了处于接受位置的叉。

32.图23是图22的视图,示出了处于释放位置的叉。

33.图24是分配器的前透视图,示出了扭矩接收部件。

34.图25是图24的分配器的侧剖视图,其中模式选择器处于分配位置。

35.图25a是图24的分配器的底部透视图,其中模式选择器处于分配配置。

36.图26是图25的视图,其中模式选择器处于隔离位置。

37.图26a是图25a的视图,其中模式选择器处于隔离位置。

38.图27a-27d是轴相对于壳体处于不同旋转位置的剖视图。

39.图28是处于轴的第一旋转位置的输入和轴之间的联接的剖视图。

40.图29是图28的视图,示出了处于相反旋转位置的轴。

具体实施方式

41.现在转到图1-23,提供了自动食物管理系统100。系统100配置成重复接收被烹饪并移动到系统的烹饪食品99。系统100在此被详细描述为与由烤架501烹饪的烹饪食品一起使用,并且烹饪食品在由烤架501烹饪之后由传送机502(每个在图22和23中示意性示出)移动到系统。全面阅读本公开的普通技术人员将容易理解,所公开的系统可以容易地与其他烹饪器具一起使用,比如焙烤器或烤箱,并且烹饪食品可以通过任何移动系统移动到系统100的附近,例如机械臂、带驱动器等。该系统还可以用于接收在系统附近处理之前已经冷冻的食品,并且在那些实施例中可以用于储存冷冻食品。虽然为了简洁起见,系统100在这里是针对烹饪食品进行讨论的,但该系统也可以在室温下或者在另一温度或状态下处理冷冻食品或者甚至食品。

42.系统100包括具有外壳120的壳体110,以及保持隔室300、用于在外壳120内竖直移动托盘900的升降机150、用于从升降机150接收提升的托盘900的梭子310,并且在托盘900接收一个或多个烹饪食品之后,梭子310将托盘900移动到加热隔室300中,托盘900储存在其中,直到被厨师从中取出。系统100还可包括可旋转叉210,其可在与被带到系统100附近的烹饪食品99相互作用的第一接受位置和允许烹饪食品99落入设置在叉下方的托盘900中的释放位置之间旋转。如下所述,当烹饪食品99接近系统100时,例如移动到被对准以将烹饪食品引导到叉210的传送机502(图22和23)的端部,叉210的放置和操作有助于将烹饪食品99保持在基本水平定向上,并且叉210的旋转有助于当烹饪食品99落入托盘900中时将烹饪食品99保持在基本水平定向上,如下所述。术语“基本水平”在本文中被定义为除了不完全水平但与水平成不超过10至20度角的定向之外还包括实际的水平配置。该术语旨在使得即使烹饪食品99不是完全水平的,烹饪食品99也将在落到托盘900上时(或者落到已经在托盘900中以形成堆叠的烹饪食品99上)返回到水平定向。希望烹饪食品99保持基本水平,使得在烹饪食品到达叉210之前施加在烹饪食品99上的食品4001(如下所述并参照图22-29)将在烹饪食品99从由叉210辅助的源(例如传送机502)落入托盘900时保留在烹饪食品99上。

43.现在转到图3和4,提供了用于该系统一起使用的托盘900。托盘包括底部901和从底部向上延伸的侧壁902。侧壁902的高度可以等于或略大于希望堆叠在托盘内的多个烹饪食品900的总厚度,例如略大于三个、四个或五个互相叠放的烹饪食品(例如烹饪汉堡肉饼、烹饪鸡胸肉或烹饪香肠肉饼)的高度。在一些实施例中,托盘900具有第一位置910和第二位置920,每个位置配置成接收和支撑堆叠的烹饪食品。如下所述,梭子310操作成对准托盘

900以将烹饪食品接收到第一或第二位置,如由控制器800操作(图22、23示意性地示出),线x1示出了控制器800和梭子310之间的示意性通信,以允许梭子310和托盘900的相对位置被控制以将下一个烹饪食品接收到托盘900内的正确位置,以使梭子310移动到第一位置(图5以将托盘900放置在加热隔室300内),并与升降机150一起工作以定位新的空托盘900以接收下一个烹饪食品—这些步骤中的每个将在下面进一步讨论。

44.托盘900还包括顶表面930和围绕顶表面930的周边延伸的边缘930a,顶表面930从托盘900的侧面悬臂伸出。在一些实施例中,顶表面930在托盘的两个角或四个角中的每个处限定空隙940,以容纳轨道132、134、136、138,如下所述。

45.现在转到图15-18,可以提供叉210。叉210可以包括单个叉齿210a或两个或更多个叉齿210a,例如三个或四个叉齿210a或甚至更多个叉齿,每个叉齿都连接到输入220。在一些实施例中,输入220是可旋转的,并且输入220的旋转导致叉210的叉齿210a在接受位置(图15、16)和释放位置(图17、18)之间旋转。在一些实施例中,叉的壳体可以包括一个或多个狭槽230,其接收来自输入220的销231,其中输入220的运动受到狭槽230的形状和长度的限制。

46.在一些实施例中,传感器240设置在叉210附近,并且配置成感测叉210上方的烹饪食品99的存在。在具有传感器240的实施例中,传感器240在感测到叉210上方或与之接触的烹饪食品时使输入旋转,使得叉210a从接受位置旋转到释放位置。

47.叉齿210朝向释放位置的旋转,优选以相对快速的方式,并且优选以大于重力加速度的加速度,导致叉齿210a不再支撑烹饪食品99,这使得烹饪食品沿方向p向下掉落,并且落到设置在叉210下方的托盘900上(在图18中示意性地示出)。

48.在传感器240(或控制器800)确定烹饪食品99已经落到叉210下方之后,输入220沿相反方向旋转叉齿210a,以将叉齿返回到接受位置,使得叉210对准以支撑另一烹饪食品99,从而当另一烹饪食品99接触叉210时,保持其处于基本水平定向,然后如上所述从叉210释放。在一些实施例中,传感器240确定烹饪食品99已经落到叉下方(由于直接感测烹饪食品的竖直位置或通过另一种感测方式),然后允许叉(如由输入220推动)返回到接受位置。在其他实施例中,叉210可以在计时器上操作,例如将叉210旋转到释放位置,然后在叉移动到释放位置之后预定的延迟时间将叉210返回到接受位置。在一些实施例中,传感器240可以是激光器,其由于烹饪食品阻挡激光器的路径而确定存在烹饪食品。在其他实施例中,传感器可以是光学传感器或热传感器(感测高于环境温度的烹饪食品的热量)或本领域已知的用于执行感测烹饪食品相对于叉的位置的功能的其他传感器—以及在全面阅读本公开之后本领域普通技术人员将容易理解适合用于该应用的传感器类型。

49.在其他实施例中,可以不设置传感器来直接监测叉210的叉齿210a上方的烹饪食品的位置。相反,叉可以基于传感器旋转,该传感器感测沿着传送机(502,图22,23)朝向叉210行进的烹饪食品,并且可以基于传送机502的速度在该确定之后的预定延迟时间之后使叉旋转。在其他实施例中,当在叉齿上感测到落到叉齿210a上的烹饪食品的力时,叉210可以从接受位置旋转到释放位置。

50.在图16a和18a所示的其他实施例中,替代叉211的叉齿211a可以在接受位置(图16a)和释放位置(图18a)之间水平平移。当下落的烹饪食品99最初落到叉齿210a上时,烹饪食品99最初保持或恢复到基本水平配置。叉齿211a然后从烹饪食品99的下方水平缩回,这

允许其朝向托盘900落下,同时保持其基本水平定向。在一些实施例中,壁215可以定位在靠近烹饪食品99落到叉齿211上的位置,当叉齿从烹饪食品99下方水平缩回时烹饪食品99最初抵靠壁215,以将烹饪食品保持在适当位置。

51.现在转到图5-12,提供了梭子310。梭子310配置成在第一位置(图5)和第二位置(图6-12、18)之间移动托盘900,在第一位置,托盘设置在加热隔室300内,在第二位置,托盘900设置在加热隔室300的外部并被对准以接收烹饪食品99(在一些实施例中,如由叉210辅助)以储存在其上。如本文别处讨论,梭子310与控制器800通信以保持托盘对准在第二位置以接收烹饪食品,直到托盘被确定为满了,或者直到用户或控制器800期望将托盘转移到加热隔室,例如基于控制器800指导的一个或多个食谱或者基于用户的需求。在一些实施例中,托盘900配置成在托盘910、920上的两个位置接收烹饪食品99,无论是单个烹饪食品99还是不同数量的烹饪食品99的堆叠。图18示出了两个托盘900示意性对准以将食品接收到两个位置910、920,这两个位置在图3、4和13中示出。在该实施例中,梭子310配置为相对于叉210滑动托盘,以在两个位置910、920上选择性地接收烹饪食品99。

52.梭子310可以包括平台308,托盘900的底部902搁置在平台308上。梭子310可以包括从平台308向上延伸的端壁305,以提供托盘900的定位支撑,从而防止托盘900在平台308上滑动。端壁305可以是弓形的,以匹配托盘端壁底部的端部轮廓,从而在所有水平方向上为托盘提供横向支撑。在一些实施例中,平台308可以包括位于其两侧的扇贝形部分309,当梭子310处于加热隔室内的第一位置时,扇贝形部分309允许带340、342的壁架350、352从中移动穿过,以允许壁架350、352将托盘900提升离开平台308。当升降机150相对于托盘900和梭子310移动时,扇贝形部分309还为升降机的指状件170和毂178提供延伸从中通过的空间。

53.梭子310可在壳体110内利用带驱动器、链驱动器、导螺杆、线性致动器、活塞或通过另一定向运动系统345在第一和第二位置之间(和在如上所述的第二位置内的两个或更多个托盘对准位置之间)平移。控制器800可以与梭子310通信,以引导梭子的运动,如图22和23中的通信流x2示意性所示。

54.如下文详细讨论,当托盘900从升降机150落下或以其他方式定位在其上时,梭子310可以接收托盘900。图10描绘了定位在升降机150上并竖直设置在平台308上方的托盘900。图11描绘了设置在平台308上的托盘900已经从升降机150掉落,如下所述。如参照图11可以理解,由于平台308和升降机150的臂154之间的空间,梭子310可以从第二位置滑动到第一位置,托架位于其上,升降机150的臂154设置在托架上方。

55.如本说明书中所述,梭子310移动到第一位置,在该位置,梭子上的托盘900设置在加热隔室300内(下面讨论)。在其他实施例中,加热隔室不需要包括在该组件中,并且梭子310可以滑动以将满托盘900从叉210下方移开,使得当梭子返回到第二位置时,另一空托盘900可以定位在梭子上。在这些实施例中,系统可被操作成使得用户将满托盘从梭子310上拉开,或者梭子310将托盘引导到另一运输系统,例如到食物制备站的传送机,或者到与包括梭子310的系统100断开的加热保持装置。

56.升降机150在图7-12中最佳示出。如参照图10和11理解,升降机150设置成提升设置在外壳120的地板121上的托盘900,或者将外壳内的多个堆叠托盘900中的顶部托盘提升到托盘900可被下落或者以其他方式定位在梭子的平台308上的位置。

57.升降机150包括第一和第二臂154,它们相对于限定外壳120的壳体110的侧壁109以悬臂方式水平延伸。第一和第二臂154都可以由向上和向下移动的支架155支撑,使得第一和第二臂154的竖直位置相应地向上和向下移动。支架155(和臂154)可以通过带驱动器、链驱动器、导螺杆、线性致动器、活塞或通过另一个定向运动系统159来移动。控制器800可以经由示意性地描绘为x2的信号路径与升降机150通信,以允许控制器800控制升降机150的竖直位置,并且在一些实施例中控制多个指状件170的位置,如下所述。控制器800还可以接收信号x3,其代表托盘900是否放置在第一和第二臂154之间,如由传感器185(图9)监控。如下文详细讨论,在结合系统100的操作来控制烤架501的操作的实施例中,控制器800可以使用该信号x3来允许或阻止烤架501的操作。

58.第一和第二臂154可以各自支撑相对于臂154可枢转的一个或两个或更多个指状件170。如图9和10所示,指状件170可被偏置朝向它们伸出每个臂的内表面154a的位置。指状件170可以缩回(或者基于在其上接收到的力手动缩回,或者通过机构自动缩回),使得指状件170凹入相应的第一和第二臂154内,如虚线示意性示出,并且被指定为元件170a。

59.如图10所示,指状件170各自可以包括凸轮表面170z和顶表面170y。当相应的指状件170处于正常的向外偏置位置(图9中的实线)时,顶表面170y水平延伸,并且凸轮表面170z从顶表面170y的外边缘170x延伸,并且朝向指状件170的底部向内延伸。

60.如图10所示,当升降机150的臂154支撑托盘时,托盘的表面930搁置在指状件的顶表面170y上。在一些实施例中,指状件170可以在臂154内自动缩回(如控制器指示,例如通过示意性信号x2),这使得指状件170从表面930的外边缘向外离开,这允许托盘落到梭子310的平台308上。在其他实施例中,臂154可以沿方向b向下移动,以允许托盘900搁置在梭子310的平台308上。

61.在托盘900已经从臂154落下(通过将指状件170缩回到位置170a)之后,或者在其他实施例中,臂154下降以将托盘放置在平台308上,臂154可以下降经过梭子310和托盘900并在它们之下,并且继续竖直下降通过外壳120以接近搁置在外壳120的地板121上的托盘900,或者接近托盘堆叠中的顶部托盘900(如图22和23示意性所示)。

62.当升降机接近并最初接触设置在外壳120内的托盘900时,指状件170且特别是每个指状件170的凸轮表面170z接触托盘表面930的外边缘,来自相对臂154的一个或多个指状件170同时接触表面930的外边缘,以保持托盘900在外壳120内的对准。当凸轮表面170z接触外边缘时,由于凸轮表面170z接触外边缘并向指状件施加水平力,指状件170各自被向内推入臂154,这克服指状件170的向外偏置力将指状件推入臂154。

63.当臂154继续相对于托盘900向下移动时,指状件170继续在臂内向内移动(朝向图9中描绘为170a的位置),直到指状件170设置在托盘的表面930下方,此时指状件170上的向内力被释放,并且指状件被允许向外移动到它们的正常向外偏置位置(在图9中标识为170)。在该位置,指状件的顶表面170y在托盘900的表面930下方,当升降机150在外壳120内上升时,这允许升降机通过外壳120向上提升托盘。在一些实施例中,虽然托盘900仍设置在梭子310的平台308上,并且升降机150已经从外壳拾取了新的托盘,但升降机150可以定位在外壳120内并且靠近梭子310的底部,使得当梭子310移动到第一位置以将其托盘900定位在加热隔室300内时,升降机150只需要向上移动一小段距离。一旦梭子310移动到第一位置,升降机150移动到图10的位置,允许梭子310移动到第二位置的间隙,并且在梭子310返

回到第二位置时,升降机通过如上所述将指状件170撤回到臂154内来释放其托盘。

64.在一些实施例中,当升降机的臂154围绕托盘900定位时,臂154中的一个或两个可以支撑毂178,该毂178在托盘900的表面930的外边缘内的空隙935(图4)内对准。毂178可以在臂154上为托盘900提供横向支撑。在一些实施例中,毂178可以支撑传感器185,其监控升降机何时与托盘900对准。传感器185可以向控制器发送代表该对准的信号x3(图22、23)。由于托盘与升降机150的正确对准,控制器可以使用信号x3来停止升降机150在外壳120内的向下运动。在一些实施例中,传感器185定位成使得当指状件170定位在托盘900的表面930下方时,传感器建立升降机150相对于托盘的正确位置,从而当升降机150开始在外壳120内向上移动时,升降机150将在外壳内提升托盘900。

65.在图13和14所示的一些实施例中,限定外壳的壁108、109可以支撑多个竖直轨道,其设置成对准托盘900,使得它们被对准以便由升降机150提升。具体地,第一壁108可以支撑后轨道136和前轨道132,相对的第二壁109可以支撑后轨道138和前轨道134。在一些实施例中,可以提供所有轨道132、134、136、138,而在其他实施例中,可以仅提供这些轨道中的一些。如图3和4所示,配置为与系统100一起使用的托盘900可以包括多个空隙940,其定位成允许轨道从中延伸穿过,壁架在其端部上建立形成部931,以在第一壁108和第二壁109的每个上的轨道之间延伸。

66.在一些实施例中,前轨道132、134可以相对于相应的壁108、109移动,其中轨道132、134被偏置以延伸到外壳120中,例如延伸到与后轨道136、138延伸到外壳中相同的距离。前轨道132、134能够被推进到相应的壁中,使得托盘900(或托盘900的堆叠)在外壳120内水平滑动时可以越过前轨道132、134(图14),然后当托盘900且特别是托盘900两端上的形成部931越过前轨道132、134时,前轨道返回到它们延伸到外壳中的正常位置,使得轨道各自延伸穿过托盘900的表面930中的空隙940。轨道132、134、136、138穿过空隙940的延伸将托盘(或堆叠托盘)900保持在由升降机150抓取并在外壳120内向上平移的位置。

67.在一些实施例中,外壳120可以包括传感器180(在图2中示意性地示出),其配置为监控位于外壳120的地板121上的至少一个托盘。在一些实施例中,传感器180定位或可操作成另外监控至少一个托盘900是否被正确定位以被升降机150抓取和提升。传感器180可以向控制器800发送信号(图22、23中的x4),当传感器180检测到外壳120的地板121上有托盘900时,控制器800可以使用该信号来允许烤架501继续烹饪食品,并且当传感器确定外壳120的地板上没有托盘900时,防止烤架烹饪额外的食品。

68.现在转到图19-21,提供了加热外壳300。加热外壳300配置成接收托盘900,其填充有烹饪食品99(单个、一个堆叠或者两个或更多个堆叠)以储存在其中,或在被转移到另一储存容器进行加热储存之前,直到放置在要出售给顾客的食品上,或直到被移除以直接从加热隔室300放置在要出售给顾客的食品上。加热外壳300可以竖直布置储存多个托盘900,并且可以操作成在加热隔室内移动托盘,用于组织和/或库存目的。

69.加热外壳300可以包括两个带340、342,其可以竖直方式布置并且相对于彼此设置,使得带340、342的彼此面对的相邻部分比托盘900的最大宽度稍宽。带340、342配置成使得它们以相同的方向和相同的速度移动,这可以由控制器800驱动。

70.第一和第二带340、342中的每个包括设置在其外表面上的多个壁架350、352。第一和第二多个壁架350、352沿着带的整个圆周以相同的间距设置在相邻壁架之间,并且对准,

使得当带各自定位成使得相应的壁架位于面对相对带部分的带部分上时,第一带上的每个壁架350与第二带352上的相应壁架352竖直对准。每个壁架可以包括平坦表面,当壁架在每个带的相邻部分中时,该平坦表面面向上,该相邻部分随着带的移动而竖直向上移动。壁架350、352的长度可以与托盘的长度相似,并且托盘900(当在第一位置被梭子310滑入加热隔室300时)设置成使得随着第一和第二带940、942的向上运动,壁架350、352接触顶表面930的底部,并且随着连续的向上运动,托盘从梭子310上抬起,梭子310然后返回到第二位置。在一些实施例中,壁架350、352可以包括平坦表面,而在其他实施例中,壁架350、352可以包括其他结构,例如从相应的带340、342延伸并用于支撑托盘900的表面930以在加热隔室300内提升托盘900的圆柱体、指状件、销。壁架350、352也可以是不连续的,例如壁架350、352是不同部件的组合,这些部件被固定到带上并支撑托盘900的不同部分,以将托盘900保持在柜300内的被支撑且水平位置。

71.多个壁架350、352以大于托盘900的高度y(图20)的间距z(图20)设置在相应的带340、342上。该带的长度在位置p上方,在该位置,梭子310将托盘输送到加热隔室300中,使得多个托盘900能够以堆叠的方式保持在加热隔室中,如尺寸w2所示。参照图20和图23,多个托盘可以储存在加热隔室300内。在代表性实施例中,六个托盘在位置900a-900f处竖直储存在带和壁架上,其中在入口位置p上方的最高位置900f处的托盘的高度等于六个托盘900的组合高度和其间的五个一致的间隔,从而允许在竖直相邻的托盘900之间的加热柜内有足够的空间用于空气运动。

72.在一些实施例中,可以提供顶部传感器392,其识别托盘900何时设置在顶部位置900f,并且向控制器发送代表托盘是否处于顶部位置的信号,如示意性地描绘为x5。在一些实施例中,当控制器800接收到托盘处于顶部位置900f的信号x5时,控制器可以采取以下动作中的一个或多个:1)点亮警告灯398,例如在加热隔室的正面301上(图19),2)向厨师发送信号,3)向餐馆的订单处理系统或库存系统发送信号,4)启动听觉警报,或者5)向进给器504(下面讨论)发送信号,防止进一步的未烹饪食品99a进入烤架501。

73.在一些实施例中,可以提供第二传感器391,其识别托盘900何时设置在第二至顶部位置900e,这也可以通过x5或另一流动路径向控制器发送信号。在一些实施例中,第二传感器391对位置900e处的托盘的识别可以导致警告灯397点亮,向厨师发送警告指示,或者经由餐馆的订单处理系统等发送警告消息。第一和第二传感器392、391可以是激光器、光学传感器或本领域已知的其他传感器,以感测物体何时相对于传感器392、391处于或不处于特定的相对位置。

74.在一些实施例中,加热柜300可以用一个或多个加热器来加热,加热器可以基于反馈控制来操作,以便在加热隔室内保持期望的温度。在一些实施例中,加热器可以设置在每个带340、342内的内部空间341、343内。另外或可替代地,加热器可以设置在柜中的其他地方。在一些实施例中,柜300可以包括一个或多个风扇,以使空气在柜内移动,从而在柜内建立均匀的温度,以及对流热传递到托盘900内的食品。

75.在一些实施例中,柜300可以支撑多个门370,这些门定位成与柜内的每个位置900a-900f对准,使得门370或一组门370a与位置900a-900f之一对准,使得打开一个或多个门370可以打开以允许访问特定位置900a-900f,而与其他特定位置对准的其他门保持关闭。

76.在一些实施例中,门370(370a)可被推入关闭位置。一个或多个门可以包括孔373,其与设置在门附近的相应位置处的托盘900对准,使得用户可以通过孔373触及一个或多个指状件或烹饪器具(叉、小抹刀、钩子)并操纵托盘900以将托盘拉出加热隔室300,其中当托盘被拉出柜时,托盘900接触门370(370)并推动门至打开位置(图19中所示,与位置900d、900f相关的门)—示出门打开,但本领域普通技术人员将容易理解,通过将托盘拉出柜(通过孔373将迫使门至打开位置)。孔373的尺寸可以设计成使通过孔373逸出加热隔室的热量最小化,但仍然允许用户通过将指状件或工具延伸通过孔373来容易地操作托盘。门370可以配置成透明的,使得用户可以看到门关闭时位于门370后面的托盘(如图19中位置900b所示)。

77.在一些实施例中,每个门370可以设置在框架379上,框架379可以附接到加热隔室300的前壁或从其移除,优选不使用任何工具。图21描绘了从加热隔室300的前壁移除的框架379。

78.在一些实施例中,加热隔室300可以包括流动的空气幕(图20,用箭头h示意性示出),其流过开口进入隔室300。空气幕h可以横跨开口设置,以允许用户容易地从隔室300内的位置抓取和移除托盘,空气幕(加热空气或潜在的环境温度空气)同时防止或最小化热量流出加热隔室300,并防止外来物质(灰尘、昆虫、毛发、污垢或其他碎屑)从厨房区域的外部进入加热隔室300。

79.在图1-21所示的实施例中,系统100可以配置成周期性地和一致地从两个烹饪食物装置(例如两个传送机502,或者可以运送彼此相邻的两个烹饪食品的单个传送机502)接收烹饪食品99。在这些实施例中,提供了两个平行系统,即两个叉210、两个梭子310、两个升降机150、两个加热隔室300等。在其他实施例中,系统100可以从单个烹饪线或两个以上烹饪线操作,这取决于餐馆或设施接收和处理烹饪食品的需要。

80.特别参考图22和23,控制器800控制系统100的操作,并且在一些实施例中控制烹饪器具的操作,例如与系统100结合设置的烤架501,使得系统以重复的方式接收烹饪食品99,并且操作以将烹饪食品99储存在托盘900中,以便于厨师在餐馆活动中使用。

81.控制器800可以基于从与各种参数相关的各种部件和传感器接收的信号来指导以下部件的操作。虽然说明书涉及控制器800,但本领域普通技术人员将容易理解,系统100可以包括一个或多个控制器800,其可以相互通信并相互协作以及与烹饪器具协作。

82.在一些实施例中,控制器800与烹饪装置通信,以发送允许或阻止烹饪装置烹饪更多食品99a的信号。例如,在一些实施例中,系统100可以结合烤架501来操作,烤架501自动地并且周期性地(例如以重复的方式,在开始烹饪新的食品99a之间具有一致的延迟时间,例如每6秒、每10秒或者足以确保正在烹饪的相邻食品之间有足够的空间(时间上和位置上)的另一延迟时间,既为了适当地连续烹饪多个串联的食品,也为了系统100有足够的延迟时间来操作,例如允许升降机150和梭子310操作以将满托盘移动到加热隔室300,以及允许梭子310返回到第二位置以接收由升降机150从堆叠在外壳120内的托盘中提升的新托盘900)。烹饪装置可以是烤架501,其接收未烹饪食品99a的连续进料,该未烹饪食品99a可以预先定位在冷冻器503内,食品99a由移动器504从冷冻器503移动到烤架501内。在一些实施例中,控制器800直接或通过与烹饪装置相关的控制器与移动器504(示意性地用信号路径x6示出)通信。在这些实施例中,来自控制器800的信号x6可以基于下面讨论的条件防止移

动器504将新的食品99a插入烤架501,或者可替换地,控制器800可以提供允许移动器504将新的食品99a插入烤架501的信号。

83.控制器800可以在以下任何情况发生时防止移动器烹饪额外的食品99a:1)如信号x1监控,没有托盘位于平台308上以接收烹饪食品,2)如信号x4监控,没有托盘设置在外壳120内,3)如信号x5监控,有托盘设置在加热隔室300的顶部位置900f,4)用户向控制器800输入不需要进一步烹饪,5)从设施pos、库存监控或其他系统向控制器800输入不需要进一步烹饪。

84.在一些实施例中,控制器通过路径x6从移动器504接收信号,表明新的食品99a已经放置在烤架501内。控制器800然后可以建立时钟,其监控经过的时间,直到经由路径x7从叉接收到信号。基于对初始移动器信号和初始叉信号的计数,控制器可以通过将预期叉信号x7与移动器信号x6匹配来跟踪进入烤架501最终进入系统100的所有食品99a。如果在预期的延迟时间范围内没有接收到基于控制器跟踪的特定食品的叉信号(基于在移动器504将食品99a插入烤架501后,食品被烹饪并移动到叉的编程预期持续时间),控制器800可以向操作者发送信号或消息,或者点亮警告灯或其他通知,以提示用户调查烹饪器具中是否存在问题。

85.在一些实施例中,控制器800控制梭子310的位置,并使梭子310在第一和第二位置之间移动,还移动梭子310以将托盘与叉210下方的第一和第二托盘位置910、920对准。控制器800配置成对每个托盘位置内接收的烹饪食品99的数量进行计数,并移动梭子以在托盘上建立两列(或更多列,取决于托盘设计)烹饪食品99。控制器800可以通过来自与叉210相关的传感器240的信号来计数托盘内接收的烹饪食品99的数量。当控制器800确定托盘900时,控制器发送信号x1以使梭子310将托盘移动到加热隔室300,然后当梭子310处于第一位置时,使第一和第二带340、342运动以将托盘从梭子310上提起并将托盘定位在加热隔室300中的第一位置900a。带340、342的运动导致先前放置在其中的托盘向上移动到下一更高位置(900a至900b、900c至900d等)。根据托盘移动到顶部位置(900f)(信号x5),控制器800向移动器(x6)发送信号,以使移动器504停止将食品99a移动到烤架,并且控制器800还可以向用户或设施发出听觉、视觉或其他警告或信号,通知操作者需要从顶部位置900f移除托盘。一旦基于传感器392中经由信号x5的变化从顶部位置移除托盘,控制器800可以发送信号x6,其允许移动器504重新开始将食品99a施加到烤架501。

86.在一些实施例中,控制器800可以在其存储器中保存设置在置于加热隔室300内的每个托盘内的食品的数量,并且可以更新提供各种指示的显示器。显示器可以在加热隔室上(图21,元件720)和/或可以是远程的,例如在用户为顾客准备食物的屏幕上。控制器800还可以远程地或通过应用程序比如通过已知的物联网技术为用户提供显示信息。由显示器提供的指示可以包括1)托盘已经在加热隔室中的时间,2)从托盘第一次接收烹饪食品以来的时间,3)设置在托盘中的烹饪食品的数量,4)托盘中食物的类型,5)托盘中的食物是否基于特殊订单等。

87.在一些实施例中,控制器800还与移动器504通信,以确定是否存在当前正在烹饪的食品99a,即已经被移动器504传送到烤架501中并且仍在预编程的延迟时间内的食品,直到预期烹饪食品99将到达叉210。如果控制器800感测到烤架501内没有食品99a或在传送机502上行进,则控制器使梭子310(x1)移动到加热隔室300内的第一位置,然后带340、342从

梭子提升托盘—在梭子返回第二位置之前,升降机150从外壳120抓取新托盘900并提升到梭子310上方。当提供控制器的这种功能时,可以使烹饪食品99停留在加热隔室300外面的托盘900上的时间最小化。

88.现在转到图24至29,并继续参考图22-23,提供了用于将物质施加到相对于分配器400移动的食品上的分配器400。在一些实施例中,分配器400可以配置成当烹饪食品99经由传送机502在分配器400下方移动时,通过将多个切碎的洋葱(4001,示意图)降落到烹饪食品99上来施加。本领域普通技术人员在彻底阅读本公开内容后将会理解,分配器可以用于施加不同的食品(洋葱、莴苣、番茄、奶酪),并且可以通过尺寸和形状进行优化,以仅通过常规优化来执行该任务。

89.分配器400包括壳体410,其接收一定体积的食物,以根据需要进行施加。壳体410在其底部包括开口412,食品在操作过程中通过该开口落下。外壳支撑轴430,轴430延伸穿过其中的中心轴线1001。轴430在壳体内自由旋转,并且可以由壳体用一个或多个轴承或其他抗摩擦部件支撑。轴430可以包括一个或多个螺纹440,使得轴430在壳体内充当螺旋钻,并且当旋转时搅动和混合壳体410内的食物4001,使得当轴430旋转时,一定体积通过开口412落下。

90.壳体410可移动地支撑控制装置460,其包括两个或多个位置以控制分配器400的操作,如图25-26a示意性所示。在一些实施例中,控制装置460可以相对于壳体在第一位置f1(图25、25a)和第二位置f2(图26、26a)之间旋转。在第一位置f1,控制装置460的孔464与壳体410中的开口412对准,以允许食品从壳体的开口412落下。在第二位置f2,控制装置460相对于壳体410移动,使得孔464不再与壳体中的开口412对准(如图26a中元件413处示意性所示),并且控制装置460的壁461与开口412对准(如图26a中虚线所示的开口412)。在一些实施例中,控制装置可相对于壳体410旋转,并且控制装置460由轴430或支撑轴430的壳体410的支撑结构支撑。

91.在一些实施例中,控制装置460可以包括相对于壳体410的第三位置(f3,图25a、26a),当如此定位时,该第三位置允许控制装置460从壳体410移除。在一些实施例中,当控制装置460从壳体410移除时,轴430可以从壳体410移除,这允许分配器被拆开,例如用于无需任何工具的清洁。

92.在一些实施例中,分配器400可由输出轴600支撑,分配器400可由输出轴600以悬臂方式支撑。输出轴600可以由烹饪装置的壳体(未示出)支撑,并且可被控制为当烹饪装置的控制器确定与分配器相关的食品应该被施加到食品时旋转(在图22和23所示的实施例中,并且这里描述的是烹饪食品99,但在其他实施例中,它可以是尚未烹饪的食品99a)。在一些实施例中,传感器490(示意图22、23)可以设置在分配器400的上游,以识别食品何时接近分配器400(图22)。例如,在一些实施例中,传感器490可以在传送机上方分配器400的上游已知距离处,并且当传感器490识别出传送机502上的食品接近分配器时,控制器801(图23,通过示意性信号x8和x9)(或与上述系统100相关的控制器800)可以使输出轴600在设定的延迟时间后旋转(基于传送机502的已知速度和传感器490与分配器400之间的已知距离),这导致轴430旋转,并基于食品在分配器400下方行进的已知时间保持轴430旋转。如图23所示,当轴旋转时,食品4001落在分配器下方行进的食品99上。

93.传感器490可以是热传感器、光学传感器、激光传感器或能够确定物体相对于传感

器处于识别位置的其他已知传感器。

94.现在转到图24、28和29,分配器400可以相对于输出轴600安装,使得当输出轴600旋转时,分配器被搅动。输出轴600可包括传动装置602,例如具有一个或多个平坦部的特征,分配器轴430可包括相应的传动装置422,以接合输出轴600并从其接收扭矩。分配器轴422的传动装置可以对准,使得穿过传动装置422的轴线1002与穿过输出轴600的轴线1003对准,轴线1003偏离分配器轴1001的中心纵向轴线1001。因为当输出轴600旋转时,分配器轴1001由壳体可旋转地支撑(以允许轴430相对于壳体410旋转,但防止相对于壳体410的相对竖直和水平运动),所以壳体相对于输出轴600的轴线1003上下移动,如图28、29中的箭头n和m所示。在旋转过程中,壳体410的这种循环竖直向上和向下运动(在重力恒定的情况下)导致壳体410内的食品4001内容物被搅动,这已经通过实验观察到,以避免食品4001在壳体410内结块,已经观察到,这有助于随着轴430旋转而从壳体410中掉出的食品4001的一致量,并且落到在分配器400下方移动的食品99上。

95.如图27a-29中最佳示出,在一些实施例中,杆450在第一端451处固定到轴430,并且具有以悬臂方式从轴430延伸的相对端452。杆450可以是柔性的,使得杆450的定向可被改变(通过与壳体410的壁相互作用,如下所述),但当杆450从与壳体410的接触中释放时,杆450返回到其正常形状。

96.在一些实施例中,杆450在第一端451上固定到壳体,在接触表面处与轴面对面接触,并且杆从轴以轴430的接触表面的基本切线延伸。术语“基本切线”在这里被定义为也指几何切线,并且在几何切线之上或之下达到正负25度。图27d中描绘了基本切线定向,其中落在基本切线定义内的位置范围被描绘为ii和iii之间的范围。在一些实施例中,杆450可以沿着其宽度沿着杆450的长度具有轻微的弯曲,这可以有助于杆在从壳体释放时返回到其正常的基本切线位置(如图27c所示)。

97.如图27a所示,轴430在方向q上旋转,杆450接近接触并接触靠近轴430的壳体410的内表面,并且通过接触,壳体410朝向轴430压缩杆450的第二端452。如图27b所示,随着继续旋转,杆450的第二端452已经报废超过壳体410内壁的一段距离,并且报废了可能先前已经粘在壳体410内壁上的食品4001(示意图27b)。在图27c中,在进一步旋转之后,第二端452脱离壳体410的内壁,并朝向其基本切线定向弹回,这倾向于将食品4001“弹”离壳体410,如箭头4001’示意性所示。随着轴430继续旋转,杆再次接近内壁410,如图27d所示。

98.虽然已经描述了所公开的优选实施例,但应当理解,本发明不限于此,并且可以在不脱离本公开的情况下进行修改。例如,可以设想,上述系统可以用于在托盘中接收和储存各种类型的食品以备后用。可替代地,只有该设计的一部分可以独立地用于自动食物处理系统中,或者与本文未公开的其他类型的食物处理系统的部件一起使用,比如与处理系统的其他部件相关的叉和升降机,或者升降机和梭子,或者梭子和加热隔室,如上所述。上面讨论的分配器可以与叉、升降机、梭子和加热隔室中的一个或多个一起使用,或者可以单独用在传送机或其他系统上,用于将相同的食品重复地施加到经过分配器下方的食品上。本公开的范围由所附权利要求来限定,并且在字面上或等效意义上落入权利要求含义内的所有装置都旨在包含在其中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1