下料装置及饮品机的制作方法

1.本技术涉及自动化技术领域,特别涉及一种下料装置及饮品机。

背景技术:

2.随着社会经济的发展,人们的物质生活水平逐步在提高,奶茶成为了许多消费者的日常饮品。奶茶通常是由各种粘稠状的原料(果酱、蜂蜜或酸奶等)调配得到。

3.目前,奶茶的制作通常是由人工手动来完成的。例如,操作人员通过勺子将果酱和蜂蜜等各种粘稠状的原料依次手动舀入雪克杯中,然后加入饮用水后并搅拌均匀。

4.然而,手动舀取粘稠状的原料的过程较为复杂,且效率较低。

技术实现要素:

5.本技术实施例提供了一种下料装置及饮品机。可以解决现有技术中手动舀取原料的过程复杂,且效率较低的问题,所述技术方案如下:

6.一方面,提供了一种下料装置,所述下料装置包括:

7.储料舱、第一下料管、下料组件、第二下料管和第一驱动组件;

8.所述储料舱具有出料口;

9.所述第一下料管的一端在所述出料口处与所述储料舱连通;

10.所述下料组件位于所述第一下料管和所述第二下料管之间,且分别与所述第一下料管和所述第二下料管连通,所述下料组件包括:下料筒、下料阀和活塞筒,所述下料筒的侧壁上具有与所述下料筒连通的导料孔,所述下料阀部分位于所述下料筒内,部分位于所述活塞筒内,且所述下料阀与所述活塞筒滑动连接;

11.所述第一驱动组件与所述下料阀连接,所述第二驱动组件被配置为:在所述导料孔与所述第一下料管连通时,带动所述下料阀在所述活塞筒内向远离所述下料筒的方向移动;在所述导料孔与所述第二下料管连通时,带动所述下料阀在所述活塞筒内向靠近所述下料筒的方向移动。

12.可选的,所述下料阀朝向所述下料筒的一侧具有凸起,且在所述凸起全部位于所述下料筒内时,所述凸起外壁与所述下料筒的内壁抵接。

13.可选的,所述凸起在所述第一下料管的延伸方向上的宽度,沿远离所述下料筒的方向逐渐增大。

14.可选的,所述下料阀背离所述下料筒的一侧具有活塞件,所述第一驱动组件与所述活塞件远离所述凸起的一侧连接;

15.所述活塞筒套接在所述活塞件上,所述活塞筒与所述活塞件之间具有第一密封件。

16.可选的,所述第二驱动组件包括:转接件、导向杆和伸缩电机;

17.所述转接件与所述活塞件远离所述凸起的一侧固定连接,且与所述伸缩电机固定连接;

18.所述导向杆固定在所述下料组件上,且与所述转接件滑动连接;

19.其中,所述伸缩电机被配置为:带动所述转接件在所述导向杆上滑动。

20.可选的,所述下料装置还包括:第二驱动组件,所述第二驱动组件与所述下料筒连接,所述第二驱动组件被配置为:带动所述下料筒转动,以使所述导料孔先与所述第一下料管连通,再与所述第二下料管连通。

21.可选的,所述下料筒背离所述下料阀的一侧具有连接杆,所述第二驱动组件与所述连接杆连接;

22.所述下料组件还包括:套接在所述连接杆上的支撑座,所述支撑座与所述连接杆之间具有第二密封件。

23.可选的,所述下料组件还包括:套接在所述下料筒上的连接管,所述连接管与所述下料筒中的导料孔连通,且所述连接管的侧壁上具有相对设置的第一通孔和第二通孔,所述第一通孔与所述第一下料管连通,所述第二通孔与所述第二下料管连通。

24.可选的,所述储料舱靠近所述出料口的一侧呈锥状。

25.另一方面,提供了一种饮品机,所述饮品机包括:上述中给出的任一下料装置。

26.本技术实施例提供的技术方案带来的有益效果至少包括:

27.一种下料装置:储料舱、第一下料管、下料组件、第二下料管和第一驱动组件。由于下料装置中的储料舱具有出料口,第一下料管与储料舱的出料口连通,下料组件位于第一下料管和第二下料管之间。通过第一驱动组件带动下料阀在活塞筒内移动,在下料筒和下料阀的共同作用下,可以实现对储料舱中存储的粘稠状的原料进行自动下料。这样,无需操作人员手动舀取粘稠状的原料,有效的提高了粘稠状的原料的下料效率,进而可以提高基于这些粘稠状的原料制备出的饮品的效率。并且,通过手动舀取粘稠状的原料的方式,每次下料的重量可能是不同的,而通过下料装置可以保证每次下料的重量是相同的,因此,基于下料装置下入的粘稠状的原料制备出的饮品的质量较好。该下料装置能够帮助商家提高后厨的数字水平,助力商家进行饮品制作的数字化升级。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

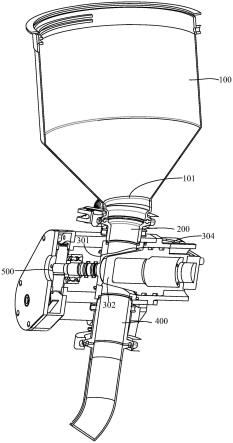

29.图1是本技术实施例提供的一种下料装置的结构示意图;

30.图2是图1示出的下料装置的剖视图;

31.图3是本技术实施例提供的一种下料筒和下料阀的结构示意图;

32.图4是本技术实施例提供的一种下料组件的爆炸图;

33.图5是本技术实施例提供的另一种下料组件的爆炸图;

34.图6是图5示出的下料组件的剖视图;

35.图7是本技术实施例提供的另一种下料筒和下料阀的结构示意图;

36.图8是本技术实施例提供的一种下料装置的部分结构示意图;

37.图9是本技术实施例提供的另一种下料装置的部分结构示意图;

38.图10是本技术实施例提供的另一种下料装置的结构示意图;

39.图11是本技术实施例提供的又一种下料装置的结构示意图。

40.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

41.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

42.请参考图1和图2,图1是本技术实施例提供的一种下料装置的结构示意图,图2是图1示出的下料装置的剖视图。下料装置000可以包括:储料舱100、第一下料管200、下料组件300、第二下料管400和第一驱动组件600。

43.下料装置000中的储料舱100可以具有出料口101。示例的,储料舱100用于存储诸如果酱、蜂蜜或酸奶等粘稠状的粘稠状的原料。

44.下料装置000中的第一下料管200在储料舱100的出料口101处与储料舱100连通。示例的,第一下料管200远离下料筒301的端部可以固定在储料舱100的出料口101处,以保证第一下料管200能够在出料口101处与储料舱100连通。

45.下料装置000中的下料组件300可以位于第一下料管200和第二下料管400之间,且分别与第一下料管200和第二下料管400连通。示例的,第一下料管200远离储料舱100的一端可以固定在下料组件300的一侧,第二下料管400的一端可以固定在下料组件300的另一侧,使得下料组件300的两侧分别与第一下料管200和第二下料管400连通。

46.下料组件300可以包括:下料筒301、下料阀302和活塞筒304。为了更清楚的看出下料筒301和下料阀302的结构,请参考图3,图3是本技术实施例提供的一种下料筒和下料阀的结构示意图。下料筒301的侧壁上可以具有与下料筒301连通的导料孔3011,下料阀302部分可以位于下料筒301内,部分可以位于活塞筒304内,且下料阀302可以与活塞筒304滑动连接。

47.下料装置000中的第一驱动组件600可以与下料阀302连接,第一驱动组件600可以被配置为:在下料筒301上的导料孔3011与第一下料管200连通时,带动下料阀302向远离下料筒301的方向移动;在下料筒301上的导料孔3011与第二下料管400连通时,带动下料阀302向靠近下料筒301的方向移动。

48.在本技术实施例中,当下料装置000需要对储料舱100中的粘稠状的原料进行下料时,杯具(例如,雪克杯)需要放置在第二下料管400远离下料组件300的端口处。第一驱动组件600可以驱动下料阀302在活塞筒304内向远离下料筒301的方向移动,这样,储料舱100中的粘稠状的原料可以由储料舱100的出料口101进入第一下料管200中,再依次通过第一下料管200和下料筒301上的导料孔3011进入下料筒301中。之后,下料筒301上的导料孔3011与第二下料管400连通。最后,第一驱动组件600再驱动下料阀302在活塞筒304内向靠近下料筒301的方向移动,下料阀302向下料筒301内的粘稠状的原料施加挤压力。这样,下料筒301中的粘稠状的原料可以依次通过下料筒301上的导料孔3011和第二下料管400进入杯具中。当下料装置000不需要对储料舱100中的粘稠状的原料进行下料时,第一驱动组件600停

止对下料阀302的驱动,使得下料阀302停止运动。

49.在这种情况下,当下料筒301的导料孔3011与第一下料管200连通,且第一驱动组件600驱动下料阀302在活塞筒304内向远离下料筒301的方向移动时,下料阀302与下料筒301之间距离逐渐增大,二者之间形成的空间内的气压小于大气压,而储料舱100内的气压等于大气压。这样,该空间和储料舱100之间会形成气压差,在气压差的作用下储料舱100内的粘稠状的原料可以通过导料孔3011被吸入至下料筒301中。

50.当下料筒301的导料孔3011与第二下料管400连通,且第一驱动组件600驱动下料阀302在活塞筒304内向靠近下料筒301的方向移动时,下料阀302向下料筒301内的粘稠状的原料施加挤压力。如此,下料筒301中的粘稠状的原料可以在挤压力的作用下由导料孔3011进入第二下料管400中,进而由第二下料管400进入杯具中。

51.在本技术实施例中,通过第一驱动组件600带动下料阀302在活塞筒304内移动,在下料筒301和下料阀302的共同作用下,可以实现对储料舱100中存储的粘稠状的原料进行自动下料。这样,无需操作人员手动舀取粘稠状的原料,有效的提高了粘稠状的原料的下料效率,进而可以提高基于这些粘稠状的原料制备出的饮品的效率。并且,通过手动舀取粘稠状的原料的方式,每次下料的重量可能是不同的,而通过下料装置000可以保证每次下料的重量是相同的,因此,基于下料装置000下入的粘稠状的原料制备出的饮品的质量较好。

52.综上所述,本技术实施例提供了一种下料装置,包括:储料舱、第一下料管、下料组件、第二下料管和第一驱动组件。由于下料装置中的储料舱具有出料口,第一下料管与储料舱的出料口连通,下料组件位于第一下料管和第二下料管之间。通过第一驱动组件带动下料阀在活塞筒内移动,在下料筒和下料阀的共同作用下,可以实现对储料舱中存储的粘稠状的原料进行自动下料。这样,无需操作人员手动舀取粘稠状的原料,有效的提高了粘稠状的原料的下料效率,进而可以提高基于这些粘稠状的原料制备出的饮品的效率。并且,通过手动舀取粘稠状的原料的方式,每次下料的重量可能是不同的,而通过下料装置可以保证每次下料的重量是相同的。因此,基于下料装置下入的粘稠状的原料制备出的饮品的质量较好。该下料装置能够帮助商家提高后厨的数字水平,助力商家进行饮品制作的数字化升级。

53.可选的,请参考图2,下料装置000还可以包括:第二驱动组件500,第二驱动组件500可以与下料筒301连接,下料装置000中的第二驱动组件500可以与下料筒301连接,第二驱动组件500可以被配置为:带动下料筒301转动,以使下料筒301上的导料孔3011先与第一下料管200连通,再与第二下料管400连通。这样,通过第二驱动组件500带动下料组件300中的下料筒301的转动,第一驱动组件600带动下料阀302在活塞筒304内移动,在下料筒301和下料阀302的共同作用下,可以实现对储料舱100中存储的粘稠状的原料进行自动下料。

54.示例的,当下料装置000需要对储料舱100中的粘稠状的原料进行下料时,杯具需要放置在第二下料管400远离下料组件300的端口处。之后,第二驱动组件500可以驱动下料筒301进行转动,以使下料筒301的导料孔3011与第一下料管200连通。第一驱动组件600可以驱动下料阀302在活塞筒304内向远离下料筒301的方向移动,这样,储料舱100中的粘稠状的原料可以由储料舱100的出料口101进入第一下料管200中,再依次通过第一下料管200和下料筒301上的导料孔3011进入下料筒301中。之后,第二驱动组件500可以继续驱动下料筒301进行转动,以使下料筒301上的导料孔3011与第二下料管400连通。最后,第一驱动组

件600再驱动下料阀302在活塞筒304内向靠近下料筒301的方向移动,下料阀302向下料筒301内的粘稠状的原料施加挤压力。这样,下料筒301中的粘稠状的原料可以依次通过下料筒301上的导料孔3011和第二下料管400进入杯具中。当下料装置000不需要对储料舱100中的粘稠状的原料进行下料时,第二驱动组件500停止对下料筒301的驱动,第一驱动组件600停止对下料阀302的驱动,使得下料筒301和下料阀302停止运动。

55.需要说明的是的是,上述实施例是以第一驱动组件600驱动下料筒301转动的方式,以让下料筒301上的导料孔3011依次与第一下料管200和第二下料管400连通。在其他可实现的方式中,下料筒301的侧壁上可以具有两个相对设置的导料孔,两个导料孔均可以与下料筒301连通,且这两个导料孔分别与第一下料管200和第二下料管400连通。下料筒301还可以具有与两个导料孔活动连接的盖板(图中未示出),当下料装置000需要对储料舱100中的粘稠状的原料进行下料时,靠近第一下料管200的导料孔的盖板打开,以使这个导料孔与第一下料管200连通,在储料舱100中的粘稠状的原料进入下料筒301内后,这个盖板关闭以密封靠近第一下料管200的导料孔;之后,靠近第二下料管400的导料孔的盖板打开,以使这个导料孔与第二下料管400连通;最后,在下料阀302的挤压作用下,下料筒301内的粘稠状的原料经过靠近第二下料管400的导料孔3011和第二下料管400流出。

56.在本技术实施例中,请参考图4,图4是本技术实施例提供的一种下料组件的爆炸图。下料装置000中的下料组件300还可以包括:套接在下料组件300中的下料筒301上的连接管303。连接管303可以与下料筒301中的导料孔3011连通,且连接管303的侧壁上具有相对设置的第一通孔3031和第二通孔3032,第一通孔3031可以与第一下料管200连通,第二通孔3032可以与第二下料管400连通。

57.在本技术中,第一下料管200靠近下料筒301的端部可以固定在连接管303的第一通孔3031的开口处,以保证第一下料管200能够在第一通孔3031处与连接管303连通;第二下料管400靠近下料筒301的端部可以固定在连接管303的第二通孔3032的开口处,以保证第二下料管202能够在第二通孔3032处与连接管303连通。这样,第二驱动组件500可以驱动下料筒301在连接管303内进行转动。在这种情况下,通过连接管303可以防止进入下料组件300的粘稠状的原料从下料组件300中洒出,保证进行下料组件300中的原料仅会经过第二下料管400流出。

58.可选的,请参考图5和图6,图5是本技术实施例提供的另一种下料组件的爆炸图,图6是图5示出的下料组件的剖视图。下料组件300中的下料阀302朝向下料筒301的一侧可以具有凸起3021,且在下料阀302上的凸起3021全部位于下料筒301内时,凸起3021的外壁可以与下料筒301的内壁抵接。在这种情况,通过下料阀302上的凸起3021与下料筒301内壁的抵接,下料阀302可以将下料筒301内的气体排出。当下料筒301的导料孔3011与第一下料管200连通,且第一驱动组件600驱动下料阀302向远离下料筒301的方向移动时,下料阀302与下料筒301之间距离逐渐增大,二者之间形成的空间内的气压小于大气压,而储料舱100内的气压等于大气压。这样,该空间和储料舱100之间会形成气压差,在气压差的作用下储料舱100内的粘稠状的原料可以通过导料孔3011被吸入至下料筒301中。

59.在本技术实施例中,如图5所示,下料组件300中的下料阀302背离下料筒301的一侧可以具有活塞件3022,第一驱动组件600可以与活塞件3022远离下料阀302上的凸起3021的一侧连接。下料组件300中的活塞筒304可以套接在活塞件3022上,活塞筒304和活塞件

3022之间可以具有第一密封件a1。在这种情况下,通过第一密封件a1提高了活塞筒304与活塞件3022之间的密封性能,即可以有效的防止下料筒301内的粘稠状的原料从活塞筒304和活塞件3022之间的空隙流出。并且,通过第一密封件a1还可以保证下料阀302与下料筒301之间形成的空间的气密性较好,以使得在下料阀302向远离下料筒301的方向移动时,该空间能够与储料舱100之间会形成气压差。

60.示例的,当下料筒301的导料孔3011与第一下料管200连通时,第一驱动组件600可以带动活塞件3022在活塞筒304内向远离下料筒301的方向移动,进而通过活塞件3022带动下料阀302上的凸起3021向远离下料筒301的方向移动。当下料筒301的导料孔3011与第二下料管400连通时,第一驱动组件600可以带动活塞件3022在活塞筒304内向靠近下料筒301的方向移动,进而通过活塞件3022带动下料阀302上的凸起3021向靠近下料筒301的方向移动。

61.可选的,如图5所示,下料组件300中的下料筒301背离下料阀302的一侧可以具有连接杆3012,第二驱动组件500可以与连接杆3012连接。下料组件300还可以包括:套接在连接杆3012上的支撑座305,支撑座305可以与连接杆3012之间具有第二密封件a2。在这种情况下,通过支撑座305可以对下料筒301的转动进行支撑,以保证下料筒301能够在第二驱动组件500的带动下进行稳定的转动。另外,通过第二密封件a2提高了支撑座305与连接杆3012之间的密封性能,即可以有效的防止下料筒301内的粘稠状的原料从支撑座305和连接杆3012之间的空隙流出。示例的,第二驱动组件500可以通过连接杆3012驱动下料筒301先与第一下料管200连通,再与第二下料管400连通。

62.需要说明的是,如图5和图6所示,下料组件300中的活塞筒304可以固定在连接管303的一侧,下料组件300中的支撑座305可以固定在连接管300的另一侧。并且,支撑座305与连接管303之间可以具有第三密封件a3。这样,通过第三密封件a3提高了支撑座305与连接管303之间的密封性能,即可以有效的防止下料筒301内的粘稠状的原料从支撑座305与连接管303的连接处流出。活塞筒304和连接管303之间可以具有第四密封件a4。这样,通过第四密封件a4提高了活塞筒304与连接管303之间的密封性能,即可以有效的防止下料筒301内的粘稠状的原料从活塞筒304和连接管303的连接处流出。

63.在本技术实施例中,请参考图7,图7是本技术实施例提供的另一种下料筒和下料阀的结构示意图。下料阀302上的凸起3021在第一下料管200的延伸方向(例如图中的x轴方向)上的宽度,沿远离下料筒301的方向逐渐增大。即下料阀302上的凸起3021靠近下料筒301一端的宽度小于凸起3021背离下料筒301一端的宽度。

64.为了保证下料阀302的凸起3021与下料筒301能够进行紧密的抵接,下料筒301靠近连接杆3012一端的宽度也小于下料筒301背离连接杆3012一端的宽度。示例的,当下料阀302的凸起3021为圆台状的凸起3201时,下料筒301也为圆台状的下料筒301。

65.在这种情况下,通过圆台状的下料筒301和圆台状的凸起3021的配合,下料阀302的凸起3021向靠近下料筒301的方向移动时,能够方便的进入下料筒301内。且,即使下料阀302在向靠近下料筒301移动的过程中发生倾斜或偏心,下料筒301和下料阀302中的凸起3021之间抵接的紧密性也较好。

66.需要说明的是,为了将圆台状的下料筒301安装在连接管303中,且能在连接管303中的进行转动,如图5和图6所示,连接管303靠近支撑座305一端的开口3031的面积小于连

接管303靠近活塞筒204一端的开口3032的面积。并且,连接管303中的开口3031的尺寸需要与圆台状的下料筒301中靠近支撑座305一端的尺寸匹配,连接管303中的开口3032的尺寸需要与圆台状的下料筒301中靠近活塞筒204一端的尺寸匹配。

67.可选的,请参考图8,图8是本技术实施例提供的一种下料装置的部分结构示意图。下料装置000中的第一驱动组件600可以包括:转接件601、导向杆602和伸缩电机603。其中,转接件601可以与活塞件3022远离下料阀302上的凸起的一侧固定连接,且与伸缩电机603固定连接。导向杆602可以固定在下料组件300上,且与转接件601滑动连接。伸缩电机603可以被配置为:带动转接件601在导向杆602上滑动,以使下料阀302中的凸起3021能够向朝向或远离下料筒301的方向移动。

68.需要说明的是,导向杆602的长度方向和活塞筒304的宽度方向相同。这样,伸缩电机603通过带动转接件601在导向杆602上滑动,以通过转接件601带动下料阀302中的活塞件3022在活塞筒304内滑动,使得下料阀302中的凸起3011能够向朝向或远离下料筒301的方向移动。

69.在本技术实施例中,下料组件300还可以包括保护罩壳306,保护罩壳306可以具有第一开口a1和与第一开口a1相对设置的第二开口(图中未标注)。保护罩壳306可以与活塞筒304连接。其中,下料筒301和连接管303均可以位于保护罩壳306内。第一下料管200可以穿过第一开口a1后与连接管303的第一通孔3031连通,第二下料管400可以穿过第二开口后与连接管303的第二通孔3032连通。

70.第一驱动组件600中的导向杆602的个数可以为两个,两个导向杆602分别设置在保护罩壳306相对的两侧。这样,通过两个导向杆602的导向作用,能够保证转接件601在导向杆602上平稳滑动。

71.第一驱动组件600中的转接件601可以包括:第一转接板6011和第二转接板6012。第一转接板6011的中央部分可以与下料阀302中的活塞件3022固定连接,第一转接板6011的相对的两侧分别与两个导向杆602滑动连接。第二转接板6012的一端与第一转接板6011固定连接,第二转接板6012的另一端与伸缩电机的输出轴连接。在本技术中,第一驱动组件600还可以包括:与伸缩电机603的输出轴可拆卸连接的传动轴604,传动轴604可以与第二转接板6012固定连接。示例的,伸缩电机603能够通过传动轴604带动第二转接板6012移动;之后,第二转接板6012能够带动第一转接板6011在导向杆602上滑动;然后,第一转接板6011能够带动下料阀302中的活塞件3022在活塞筒304内滑动。

72.在本技术实施例中,请参考图9,图9是本技术实施例提供的另一种下料装置的部分结构示意图。下料装置000中的第二驱动组件500可以包括:传动结构501和转动电机502。转动电机502可以通过传动结构501与下料筒301背离下料阀302一侧的连接杆3012连接。其中,转动电机501被配置为:通过传动结构501的带动下料筒301进行转动。

73.示例的,传动结构501可以包括:第一带轮5011、第二带轮5012和传动带5013。其中,第一带轮5011可以与转动电机502的输出轴固定连接,第一带轮5011与第二带轮5012通过传动带5013连接,第二带轮5012可以与下料筒301上的连接杆3012通过键连接。如此,转动电机502工作时,可以通过转动电机502的输出轴带动第一带轮5011转动,使得第一带轮5011能够通过传动带5013带动第二带轮5012转动,进而通过第二带轮5012带动下料筒301转动。

74.需要说明的是,在其他可能的实现方式中,传动结构501可以为齿轮组,齿轮组可以包括两个相互啮合的齿轮,两个齿轮分别与转动电机502的输出轴和连接杆3012连接。如此,转动电机502工作时,可以通过转动电机502的输出轴带动齿轮组转动,进而带动下料筒301转动。本技术实施例不对传动结构501的具体结构进行限定。

75.可选的,请参考图10,图10是本技术实施例提供的另一种下料装置的结构示意图。下料装置000中的储料舱100还可以具有进料口102,下料装置000还可以包括:与进料口102壳拆卸连接的密封盖700。示例的,在储料舱100中的粘稠状的原料用完时,可以先将密封盖700从进料口102处拆卸下来,再通过进料口102向储料舱100内添加粘稠状的原料。之后,将密封盖700连接在进料口102处,使得密封盖700能够对储料舱100的进料口102进行密封,防止粘稠状的原料从储料舱100的进料口102漏出,且可以防止外界的污染物进入储料舱100内。

76.在本技术实施例中,如图10所示,下料装置000中的储料舱100靠近出料口101的一侧呈锥状。在这种情况下,有效的提高了储料舱100内的粘稠状的原料在储料舱100靠近出料口101处流动的效率,进而有效的提高了粘稠状的原料的下料效率。

77.可选的,如图10所示,下料装置000还可以包括:红外传感器(图中未示出),所述储料舱100靠近所述进料口102处具有安装通孔b1,红外传感器位于安装通孔b1内。其中,红外传感器被配置为:检测密封盖700与安装通孔b1之间的距离。示例的,红外传感器可以发射光线,在密封盖700与储料舱100的进料口102密封,且密封盖700对安装通孔b1能够遮挡时,红外传感器发射的光线照射到密封盖700上,说明密封盖700与进料口102密封较好。密封盖700对安装通孔b1没有遮挡时,红外传感器发射的光线会经过安装通孔b1射出,不会照射到密封盖700上,说明密封盖700与进料口102密封不良。

78.在本技术实施例中,下料装置000还可以包括:控制组件(图中未示出),控制组件可以与伸缩电机和转动电机均连接,以控制伸缩电机603和转动电机502的启动与关闭。当下料装置000需要下料时,控制组件控制转动电机502启动,以带动下料筒301转动,在下料筒301转动至导料孔3011与第一下料管200连通时,控制组件控制伸缩电机603启动,以带动下料阀302向远离下料筒301的方向移动。当下料装置000停止下料时,控制组件控制伸缩电机603和转动电机502均关闭,以使下料筒301停止转动,下料阀302停止移动。控制组件600可以为:微控制单元(英文:microcontroller unit,简称:mcu)、中央处理器(英文:central processing unit,简称:cpu)或者现场可编程门阵列(英文:field-programmable gate array,简称:fpga)。需要说明的是,控制组件还可以与红外传感器连接,如此,控制组件在通过红外传感器检测到密封盖700与进料口102密封不良时,发出相应的提示信息。

79.可选的,请参考图11,图11是本技术实施例提供的又一种下料装置的结构示意图。下料装置000还可以包括:壳体800,储料舱100、第一下料管200、下料组件300、第二驱动组件500以及第一驱动组件600均可以固定在壳体800内。下料装置000中的第二下料管400中的至少部分可以延伸至壳体800外。示例的,壳体800远离密封盖700的一面具有开口,第二下料管400可以通过该开口延伸至壳体800外,使得储料舱100中的原料可以通过第二下料管400取出。

80.在这种情况下,壳体800能够对储料舱100、第一下料管200、下料组件300、第二驱动组件500以及第一驱动组件600起到保护的作用,防止外界的杂质颗粒进入。且壳体800还

能够对下料装置000可以起到修饰的作用。

81.综上所述,本技术实施例提供了一种下料装置,包括:储料舱、第一下料管、下料组件、第二下料管、第一驱动组件和第二驱动组件。由于下料装置中的储料舱具有出料口,第一下料管与储料舱的出料口连通,下料组件位于第一下料管和第二下料管之间。通过第一驱动组件带动下料组件中的下料筒的转动,第二驱动组件带动下料阀移动,在下料筒和下料阀的共同作用下,可以实现对储料舱中存储的粘稠状的原料进行自动下料。这样,无需操作人员手动舀取粘稠状的原料,有效的提高了粘稠状的原料的下料效率,进而可以提高基于这些粘稠状的原料制备出的饮品的效率。并且,通过手动舀取粘稠状的原料的方式,每次下料的重量可能是不同的,而通过下料装置可以保证每次下料的重量是相同的,因此,基于下料装置下入的粘稠状的原料制备出的饮品的质量较好。该下料装置能够帮助商家提高后厨的数字水平,助力商家进行饮品制作的数字化升级。

82.本技术实施例还提供了一种饮品机,该饮品机可以包括上述实施例中图1、图8、图9、图10或图11示出的下料装置。示例的,该饮品机可以为奶茶机,本技术实施例对此不做限定。

83.在本技术实施例中,单个下料装置000中的储料舱100可以存储一种类型的粘稠状的原料。为此,饮品机中可以集成多个下料装置000,且各个下料装置000中的储料舱100存储不同的粘稠状的原料。这样,饮品机可以根据所要制备饮品的需要控制不同的下料装置000执行下料操作。

84.在本技术中,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

85.以上所述仅为本技术的可选的实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1