抽排水系统、基站及清洁系统的制作方法

1.本实用新型涉及清洁设备领域,特别涉及一种抽排水系统、基站及清洁系统。

背景技术:

2.清洁基站包括用于对清洁设备进行护理的清洗系统,示例性的,可以通过清洗系统对清洁机器人的拖擦件进行清洁,清洁基站会配置清水箱和污水箱,清水箱内的水用于提供给清洁系统,污水箱用于收集清洁系统所产生的污水;另外,清水箱可以连通外界,以使得外界的清水输入至清水箱,污水箱连通外界,以使得污水箱内的污水可以排向外界。

3.然而,在相关技术中,对于水箱内的水的抽水操作通常通过气源抽负压实现,而排水操作通常通过水泵实现,如此设置,容易导致当水箱需要抽排水功能时,需要配备气源和水泵,结构复杂,特别的,当水质较差,杂质较多时,水中的杂质也容易对水泵的叶轮造成损坏,甚至使得叶轮产生卡滞。另外,当污水需要经过水泵时,在水泵之前需要安装过滤网,以降低杂质卡滞水泵的风险,但是该种情况下,由于污水杂质一般较多,使得用户需要定期清理、维护或更换该过滤网,并且过滤网较易滋生细菌发臭,导致用户体验稍差。

技术实现要素:

4.本实用新型的主要目的是提出一种抽排水系统,旨在解决上述至少部分技术问题。

5.为实现上述目的,本实用新型提出的抽排水系统,包括:

6.第一水箱,所述第一水箱形成有储水腔,所述第一水箱具有通气口,所述通气口与所述储水腔连通;

7.气源系统,所述气源系统与所述通气口连通;

8.当所述气源系统处于第一状态时,所述储水腔内的气体依次经过所述通气口、所述气源系统排出,以使所述储水腔能够处于负压状态,进而使得所述储水腔能够吸入液体;当所述气源系统处于第二状态时,所述气源系统通过所述通气口向所述储水腔内输送气体,以使所述储水腔能够处于正压状态,进而使得所述储水腔内的液体能够排出。

9.在一些实施例中,所述气源系统包括:

10.气泵;

11.换向阀,与所述气泵和所述通气口分别连通,所述换向阀包括换向元件,所述换向元件能够在第一位置和第二位置运动;

12.当所述换向元件处于第一位置时,所述储水腔内的气体依次经过所述通气口、所述换向阀及所述气泵排出,以使所述储水腔处于负压状态;

13.当所述换向元件处于第二位置时,外部气体依次经过所述换向阀、所述气泵和所述通气口排向所述储水腔内,以使所述储水腔处于正压状态。

14.在一些实施例中,所述第一水箱包括:

15.第一箱体,形成有容纳腔;

16.第二箱体,设于所述容纳腔内,所述第二箱体内用于容纳液体;

17.所述换向阀设于所述容纳腔内。

18.在一些实施例中,所述第一水箱连接有进水通道和出水通道;

19.在所述进水通道处设有第一控制件,在所述出水通道处设有第二控制件,所述第一控制件用于在所述气源系统处于第一状态时打开,以及在所述气源系统处于第二状态时关闭;

20.所述第二控制件用于在所述气源系统处于第一状态时关闭,以及在所述气源系统处于第二状态时打开。

21.在一些实施例中,所述第一控制件为单向阀或截止阀;

22.及/或,所述第二控制件为单向阀或截止阀。

23.在一些实施例中,

24.包括柔性进水管,所述柔性进水管内形成所述进水通道,所述第一控制件用于控制所述柔性进水管沿径向收缩或舒张,以打开或截断所述进水通道;

25.及/或,包括柔性出水管,所述柔性出水管内形成所述出水通道,所述第二控制件用于控制所述柔性出水管沿径向收缩或舒张,以打开或截断所述出水通道。

26.在一些实施例中,所述第一水箱内设有过滤件,所述过滤件对应所述通气口设置,所述过滤件用于阻碍固态物质进入所述通气口,并允许气体从所述过滤件进入所述通气口。

27.本实用新型还提出一种基站,包括:基站主体,以及如前述任一项记载的抽排水系统;其中,所述第一水箱安装于所述基站主体。

28.在一些实施例中,所述换向阀设于第一水箱,所述气泵设于所述基站主体;

29.所述基站主体设有至少两个接口,其中一个接口形成正压接口,另一个接口形成负压接口;

30.在所述第一水箱安装于所述基站主体的状态下,所述正压接口与所述换向阀以及所述气泵的出气口连通,所述负压接口与所述换向阀以及所述气泵的进气口连通。

31.在一些实施例中,还包括第二水箱,所述基站主体可择一地供第一水箱或第二水箱安装;

32.及/或,

33.所述气泵和所述换向阀均设于所述基站主体,所述基站主体设有至少一个接口;

34.所述通气口通过所述接口与所述换向阀连通。

35.在一些实施例中,所述基站还包括第二水箱,

36.所述基站主体可择一地供第一水箱或第二水箱安装;

37.所述正压接口设有与所述气泵的出气口连通的入气口,以及有可供第一水箱对接的对接口,所述入气口和所述对接口连通;

38.在所述第一水箱安装于所述基站主体的状态下,所述负压接口与所述第一水箱连通,所述正压接口的对接口处于打开状态,以与所述第一水箱对接连通;

39.在所述第二水箱安装于所述基站主体的状态下,所述负压接口与所述第二水箱连通,所述正压接口与大气连通。

40.在一些实施例中,在所述第二水箱安装于所述基站主体的状态下,所述正压接口

的对接口处于封闭状态。

41.在一些实施例中,所述第一水箱具有进水口和排水口,所述换向阀分别连接所述负压接口、正压接口、通气口和大气环境;

42.其中,所述负压接口、换向阀、通气口连通,且所述正压接口、换向阀、大气环境连通时,所述第一水箱的储水腔内部形成负压,所述第一水箱通过所述进水口储水;

43.所述正压接口、换向阀、通气口连通,且所述负压接口、换向阀、大气环境连通时,所述第一水箱的储水腔内部形成正压,所述第一水箱通过所述排水口排水。

44.在一些实施例中,所述正压接口还设有排气口,所述排气口与所述入气口连通;

45.在所述第一水箱安装于所述基站主体的状态下,所述排气口处于封闭状态,所述气泵输送的气体自所述入气口、所述对接口、所述换向阀进入所述第一水箱;

46.在所述第二水箱安装于所述基站主体的状态下,所述气泵输送的气体自所述入气口、所述排气口排入大气。

47.在一些实施例中,所述正压接口还包括形成于所述基站主体上的凹陷部,所述凹陷部形成连通腔;

48.所述连通腔用于与所述入气口、对接口以及排气口分别连通;

49.在所述第二水箱安装于所述基站主体的状态下,所述气泵输送的气体自所述入气口先进入所述连通腔,再经所述排气口排入大气。

50.在一些实施例中,所述入气口的气流通道的最大横截面小于所述连通腔的气流通道的最大横截面,所述连通腔的气流通道的最大横截面大于所述排气口的气流通道的最大横截面。

51.在一些实施例中,所述对接口为内凹对接口,所述第一水箱包括凸出设置的进气接头,所述进气接头可插装至所述内凹对接口内与其连通;或,

52.所述对接口为外凸对接口,所述外凸对接口位于所述凹陷部内,且从所述凹陷部的底部向上凸出,所述第一水箱包括凸出设置的进气接头,所述外凸对接口可插装至所述进气接头内与其连通。

53.在一些实施例中,所述基站主体还设有密封件,所述密封件设于所述对接口与所述进气接头之间。

54.在一些实施例中,所述对接口为内凹对接口时,所述密封件套设于所述进气接头的外周壁,所述密封件与所述内凹对接口的内侧壁抵接;

55.所述对接口为外凸对接口时,所述密封件设于所述进气接头的内周壁,所述密封件与所述外凸对接口的外侧壁抵接。

56.在一些实施例中,所述对接口为内凹对接口时,所述密封件的外周壁凸设有多个环形凸起,并通过所述环形凸起与所述内凹对接口的内侧壁抵接;

57.所述对接口为外凸对接口时,所述密封件的内周壁凸设有多个环形凸起,并通过所述环形凸起与所述外凸对接口的外侧壁抵接。

58.在一些实施例中,所述对接口为内凹对接口时,所述密封件上形成有延伸部;所述延伸部位于所述密封件朝向所述内凹对接口的一端,且与所述内凹对接口的内侧壁之间形成有形变腔,所述延伸部在通气状态下朝向所述形变腔发生形变。

59.在一些实施例中,所述基站主体还包括:

60.封盖件,所述封盖件与所述对接口活动连接或可拆卸连接,以用于封闭或打开所述对接口。

61.在一些实施例中,所述封盖件用于安装于所述凹陷部的开口处,以用于阻碍气流从所述对接口流出,进而使得从所述入气口进入的气流经过所述连通腔后从所述排气口排出。

62.在一些实施例中,所述封盖件包括刚性件和/或弹性软塞。

63.本实用新型还提出一种清洁系统,其特征在于,包括如前述任一项记载的基站以及与所述基站配合使用的清洁设备。

64.本实用新型的抽排水系统中,气源系统通过第一水箱的通气口从储水腔抽气或向储水腔注气,具体为气源系统处于第一状态时,储水腔内的气体依次经过通气口、气源系统排出,从而使储水腔处于负压状态,第一水箱的储水腔吸水;气源系统处于第二状态时,气源系统通过通气口向储水腔内输送气体,从而使储水腔处于正压状态,第一水箱的储水腔排水。基站采用本抽排水系统,通过气源系统即可实现水箱内液体的自动收集,以及收集后的自动排出,无需人为干预,使用方便,智能化程度高,有助于提升用户使用体验,并且,由于通过气源系统即可实现,整个结构较为简单,液体不经过动力装置,降低液体损坏动力装置的风险,提高装置使用寿命。

附图说明

65.图1a为本技术一实施例中第一水箱的结构示意图。

66.图1b为本技术一实施例中第一水箱的剖视图。

67.图1c为本技术一实施例中第二箱体的剖视图一。

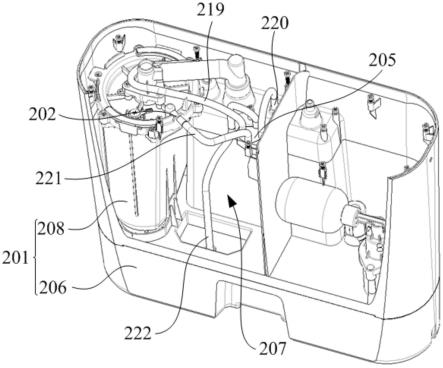

68.图1d为本技术一实施例中第二箱体的剖视图二。

69.图1e为图1d中的a处放大图。

70.图2为本技术一实施例中基站主体的结构示意图。

71.图3a为图2实施例中基站主体在另一视角下的结构示意图。

72.图3b为本技术实施例提供的基站的背部壳体去除后的结构示意图。

73.图4a为本技术一实施例中第一水箱安装于基站主体的状态下的气路原理图。

74.图4b为本技术一实施例中第二水箱安装于基站主体的状态下的气路原理图。

75.图5a为图2实施例中基站主体的截面图。

76.图5b为图5a中a处的局部放大图。

77.图5c为本技术一实施例中第一水箱的进气接头与正压接口对接的结构示意图。

78.图5d为本技术另一实施例中基站主体的截面图。

79.图5e为图5d中的a’处局部放大图。

80.图6a为本技术再一实施例中基站主体的截面图。

81.图6b为图6a中b处的局部放大图。

82.图6c为本技术再一实施例中第一水箱的进气接头与正压接口对接时的基站主体的截面图。

83.图6d为图6c实施例中部分结构示意图。

84.图6e为本技术又一实施例所提供的基站主体的结构示意图。

85.图6f为图6e中的b’处局部放大图。

86.图6g为本技术实施例提供的第二水箱安装于基站主体的状态示意图。

87.图6h为本技术实施例提供的第二水箱的结构示意图。

具体实施方式

88.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的方案进行清楚完整的描述,显然,所描述的实施例仅是本实用新型中的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

89.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

90.还需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上时,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接”另一个元件,它可以是直接连接另一个元件或者可能同时存在居中元件。

91.另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

92.本技术提出一种抽排水系统,参见图1a和图1b,包括:

93.第一水箱201,第一水箱201形成有储水腔c,第一水箱201具有通气口 202,通气口202与储水腔c连通;

94.气源系统,气源系统与通气口202连通;

95.当气源系统处于第一状态时,储水腔内的气体依次经过通气口202、气源系统排出,以使储水腔c处于负压状态,进而使得储水腔c能够吸入液体;当气源系统处于第二状态时,气源系统通过通气口202向储水腔c内输送气体,以使储水腔处于正压状态,进而使得储水腔c内的液体能够排出。本技术所提出的抽排水系统可进行自动吸水和排水,其中第一水箱201的储水腔c 用于储水(例如可以储存清水或污水)。

96.需要说明的是,本技术实施例所所描述的液体可以是纯净的液体,也可以是混合有固体颗粒、毛发、碎屑等杂质的混合液体。

97.以图1a所示为例,第一水箱201的通气口202用于出气或进气,气源系统与通气口202连通,进而通过通气口202从储水腔c抽气或向储水腔注气。进一步的,第一水箱201还具有进水口203和排水口(图中未示出),进水口203和排水口均与储水腔连通。抽排水系统的抽排水原理为:气源系统处于第一状态时,储水腔c内的气体依次经过通气口202、气源系统排出,从而使储水腔c处于负压状态,第一水箱201从进水口203处吸水至储水腔c 内;气源系统处于第二状态时,气源系统通过通气口202向储水腔c内输送气体,从而使储水腔c处于正压状态,第一水箱201从排水口处将储水腔c 的水排出。

98.当本技术实施例的抽排水系统的储水腔用于储存污水时可实现污水的自动收集,以及污水收集后的自动排放,无需人为进行污水清理操作,使用方便,智能化程度高,有助于提升用户使用体验。

99.而当本技术实施例的抽排水系统的储水腔用于储存清水时,可以通过气源系统实现从外部水源抽吸清水至储水腔,还可以通过气源系统实现将储水腔内的清水排出。示例性的,当抽排水系统应用于清洁基站时,可以将清水排向(或者说喷向)清洁基站上用于清洁机器人的拖擦件的清洗区。其中,气源系统处于第一状态或第二状态,其实现形式根据气源系统的实际结构组成设置。气源系统的结构组成可为多种,具体内容在后续实施例中进行说明。

100.在一些实施例中,参见图1a和图1b,气源系统可以包括:

101.气泵;

102.换向阀205,与气泵和通气口202分别连通,换向阀205包括换向元件,换向元件能够在第一位置和第二位置运动;

103.当换向元件处于第一位置时,储水腔内的气体依次经过通气口202、换向阀205及气泵排出,以使储水腔处于负压状态;

104.当换向元件处于第二位置时,外部气体依次经过换向阀205、气泵和通气口202排向储水腔内,以使储水腔处于正压状态。

105.另外,当本技术的抽排水系统应用于污水抽排时,可以使得污水抽排不经过泵体等动力装置,实现“水不过泵”,可以有效保护泵体不易被污水中杂质的损坏和卡滞,有利于提高泵体的使用寿命。由于污水不经过泵体,因此,因此也无需在泵体之前安装过滤网,进而也不存在需要用户维护过滤网的问题,有利于提高用户体验。

106.需要说明的是,图1a和图1b中的换向阀205的具体结构和具体固定方式和固定位置仅为示例,本技术并不以此为限。

107.气源系统由气泵和换向阀205组成,气泵的作用在于提供驱动气源,换向阀205设于气泵与第一水箱201之间,与气泵和通气口202分别连通,其作用在于进行气路切换。

108.通过气泵和换向阀205实现正负压切换,相较于活塞等正负压切换的方式,可实现气量调节,有利于调节气泵的进出气量,例如,当进气量大于出气量时,可以有利于污水箱内的液体排出,排尽。而相较于采用两个气泵的方式实现正负压切换,有利于节约成本,并且由于换向阀205的使用寿命较长于气泵,从而可以有效延长整个气源系统的使用寿命。

109.气泵具有进气口和出气口,气泵的进气口、出气口以及第一水箱201的通气口202,可连通换向阀205上的不同气孔,换向阀205具体通过其换向元件在第一位置和第二位置运动。换向元件上构造有可对接气孔并使不同气孔连通的气体通道,也即,换向元件运动至第一位置或第二位置时,换向阀205 的不同气孔对应连通,进而使得气泵的进气口与通气口202连通,或者气泵的出气口与通气口202连通。

110.需要说明的是,通气口202的数量并不限于图示中的一个,在一些实施例中,通气口202的数量也可以为两个,其中一个通气口202将气泵的气体输送至储水腔内,另一个通气口202用于供储水腔内的气体排出。

111.当换向元件处于第一位置时,储水腔内的气体依次经过通气口202、换向阀205及气泵排出,以使储水腔处于负压状态;当换向元件处于第二位置时,外部气体依次经过换向

阀205、气泵和通气口202排向储水腔内,以使储水腔处于正压状态。换向元件可以是转动件、平动件等,并且,换向元件可通过驱动元件的驱动进行运动,示例性的,驱动元件可以包括电机,电机可以通过传动机构传动换向元件运动,传动机构的结构形式根据实际情况设置,或者电机直接带动换向元件运动。

112.除上述实现方式以外,气源系统还可为其它。比如,气源系统包括正反转气泵,正反转气泵与第一水箱201的通气口202连通。正反转气泵正转时,即气源系统处于第一状态,储水腔内的气体依次经过通气口202、正反转气泵排出,以使储水腔处于负压状态;正反转气泵反转时,即气源系统处于第二状态,正反转气泵通过通气口202向储水腔内输送气体,以使储水腔处于正压状态。还比如,气源系统包括气缸式结构,与第一水箱201的通气口202 连通,通过前进后退的动作以实现储水腔的正负压状态切换。此仅为示例性的,并非限制性的,包括但不仅限于此。

113.在一些实施例中,参见图1a和图1b,第一水箱201包括:

114.第一箱体206,形成有容纳腔207;

115.第二箱体208,设于容纳腔207内,第二箱体208内用于容纳液体(清水或污水);

116.换向阀205设于容纳腔207内。

117.第一水箱201采用“箱中箱”的结构形式,具体可以包括第一箱体206 和第二箱体208,第二箱体208位于第一箱体206中,其中,第一水箱201的储水腔以及通气口202均形成于第二箱体208,通过第二箱体208容纳液体。当储水腔用于容纳污水时,第二箱体208吸入的污水还可自动排出至外界,故第二箱体208的容积可不用过大,第二箱体208采用小体积箱体。与此同时,换向阀205可设于第一箱体206中除第二箱体208占用空间以外的空间,并在第一箱体206中进行气管设置,充分利用水箱空间,结构不外露,防尘且美观。可选地,第一箱体206采用abs(丙烯腈/丁二烯/苯乙烯共聚物板) 材料制成,美观且耐磨性好。第二箱体208由于需要容纳污水,污水的成分复杂,可能在一些化学反应下,会容易腐蚀第二箱体208的箱壁,因此,本技术实施例所提供的第二箱体208可以采用pp(聚丙烯)材料制成,使得其耐腐蚀性较好。

118.另外,储水腔c可以连接有进水通道m和出水通道n;在进水通道m 处设有第一控制件,在出水通道n处设有第二控制件,第一控制件用于在气源系统处于第一状态时打开,以及在气源系统处于第二状态时关闭;第二控制件用于在气源系统处于第一状态时关闭,以及在气源系统处于第二状态时打开。

119.在一些实施例中,第一控制件可以为单向阀或截止阀;在一些实施例中,第二控制件可以为单向阀或截止阀。示例性的,如图1b所示,第一控制件可以为单向阀(具体可以为鸭嘴阀m1),第一控制件可以设于进水通道m的进水口203处。鸭嘴阀具有单向受压导通的功能,进水通道m处的鸭嘴阀m1 的导通方向与进水通道m的进水方向一致,当储水腔c需要排水时,气源系统给储水腔c内注气,施加正压。鸭嘴阀m1在储水腔c内的气压作用下处于关闭状态,保证气压将储水腔c内的液体推向出水通道n处排出。类似的,第二控制件也可以为设于出水通道n的鸭嘴阀,当储水腔c需要抽水时,气源系统给储水腔c内抽负压,出水通道n处的鸭嘴阀在外部气压的作用下处于关闭状态,储水腔c内的气体被气源系统抽走而处于负压状态,使得外部液体能够通过进水通道m被抽入储水腔c内。

120.当然,在其他一些实施例中,第一控制件可以设于进水通道m的其他任意位置处,

第二控制件可以设于出水通道n的其他任意位置处。

121.在其他一些实施例中,该抽排水系统可以包括柔性进水管(图中未示出),柔性进水管内形成上述的进水通道m,第一控制件用于控制柔性进水管沿径向收缩或舒张,以打开或截断进水通道m。类似的,抽排水系统可以包括柔性出水管,柔性出水管内可以形成出水通道n,第二控制件用于控制柔性出水管沿径向收缩或舒张,以打开或截断出水通道n。示例性的,柔性进水管和柔性出水管可以为硅胶管,第一控制件和第二控制件可以为能够沿柔性进水管和柔性出水管的径向方向夹持或挤压柔性进水管和柔性出水管的动力元件,从而可以打开或截段进水通道m和出水通道n。第一控制件和第二控制件的具体结构可以根据实际需要进行具体设计,本技术实施例不做限定。

122.如图1c~图1e所示,第一水箱201内可以设有过滤件204,过滤件204 对应通气口设置,过滤件204用于阻碍固态物质进入通气口202,并允许气体从过滤件204进入通气口202(如图1e所示,虚线箭头为气体从储水腔c进入通气口202的流动路径)。

123.示例性的,过滤件204可以固定于第一水箱201内,并且,第一水箱201 的边缘可以与第一水箱201的壳体接触,甚至抵接,以使得储水腔c内的气体基本先经过过滤件204后才能进入通气口202内,尽可能地将固态物质阻挡在过滤件204之前,降低固态物质进入通气口202,进而进入气源系统而损坏气源系统的风险。

124.过滤件204可以为过滤网,或者其他能够供气体通过,但能够阻挡固态物质通过的过滤装置。需要说明的是,在过滤网上通孔的数量一定的情况下,过滤网的孔径越小,其阻碍固态物质的能力越强,但是其通气效果越差;而过滤网的孔径越大,其阻碍固态物质的能力越差,但是其通气效果越好。本领域技术人员在具体设计时,可以根据实际情况进行选择,本技术实施例不做限定。

125.本技术还提出一种基站,包括:基站主体210,以及如前述实施例记载的抽排水系统;其中,第一水箱201安装于基站主体210。该抽排水系统的具体结构可以参照上述实施例,由于本基站采用了上述实施例的技术方案,因此至少具有上述实施例的技术方案所带来的全部技术效果,在此不再一一赘述。

126.在其他一些实施例中,气泵和换向阀205均设于基站主体210,基站主体 210设有至少一个接口;

127.通气口202通过接口与换向阀205连通。

128.在基站主体210上,接口与换向阀205连通,换向阀与气泵连接,即换向阀通过不同的气孔对应连接气泵的进气口和出气口,且换向阀设有排气气孔连通大气环境。气泵工作时,气体的流动方向通过换向阀205切换控制,气体依次经基站主体210的接口、换向阀205、气泵的进气口流入气泵,并自气泵的出气口流至换向阀205,并经换向阀205流出;或者,气体自换向阀205 进入,经气泵的进气口流入气泵,并依次经气泵的出气口、换向阀205、基站主体210的接口流出。基站主体210安装第一水箱201时,通气口202通过接口与换向阀205连通。基站主体210通过换向阀205进行气路切换,可在接口处形成负压气路,使得储水腔呈负压状态吸水;或在接口处形成正压气路,使得储水腔呈正压状态排水。

129.在一些实施例中,参见图2至图4b、以及图6g和图6h,基站还可以包括第二水箱2001,第二水箱2001可以为普通水箱,其无法实现自动上下水功能。

130.第二水箱2001被配置为可利用手动加入清水和/或去除污水。换句话说,第二水箱

在使用方式上为常规水箱(无法在使用时自动上水和/或自动下水),其需要用户动手往其中加清水或者去除其中的污水,通常来讲需要在使用之前或者使用之后进行。

131.基站主体210可择一地供第一水箱201或第二水箱2001安装。

132.在一些实施例中,参见图1a至图4a,换向阀205设于第一水箱201,气泵q设于基站主体210;

133.基站主体210设有至少两个接口,其中一个接口形成正压接口211,另一个接口形成负压接口212;

134.在第一水箱201安装于基站主体210的状态下,正压接口211与换向阀205 以及气泵的出气口连通,负压接口212与换向阀205以及气泵的进气口连通。

135.在基站主体210上,正压接口211与负压接口212均连接气泵,即负压接口212连接气泵的进气口,正压接口211连接气泵的出气口;气泵工作时,气体经负压接口212、气泵的进气口流入气泵,并自气泵的出气口流出至正压接口211经正压接口211流出。基站主体210安装第一水箱201时,正压接口211与换向阀205以及气泵的出气口连通,负压接口212与换向阀205以及气泵的进气口连通,第一水箱201的通气口202与换向阀205连通。第一水箱201通过换向阀205进行气路切换,可选择使其通气口202连通负压接口212所对应的负压气路,使得储水腔呈负压状态吸水;或选择使其通气口202 连通正压接口211所对应的正压气路,使得储水腔呈正压状态排水。

136.如图5a至图5e所示,正压接口211设有与气泵的出气口连通的入气口213,以及有可供第一水箱201对接的对接口215,入气口213和对接口215连通;

137.在第一水箱201安装于基站主体210的状态下,负压接口212与第一水箱201连通,正压接口211的对接口215处于打开状态,以与第一水箱201 对接连通;

138.在第二水箱2001安装于基站主体210的状态下,负压接口212与第二水箱2001连通,正压接口211与大气连通。

139.在一些实施例中,在第二水箱2001安装于基站主体210的状态下,正压接口211的对接口215可以处于封闭状态。具体可以通过第二水箱2001的外壁面覆盖在对接口215处,或者第二水箱2001上具有用于封闭对接口215的相关部件,使得对接口215处于封闭状态,又或者,对接口215处活动设置有可打开或封闭对接口215的封盖件。

140.参见图1a、图1b,图2以及图4a所示的气路原理图,当基站主体210安装第一水箱201时,负压接口212与第一水箱201连通,正压接口211的对接口215处于打开状态,且与第一水箱201对接连通。气泵在工作状态下,从负压接口212抽气以及从正压接口211的对接口215排气,从而可向第一水箱201提供负压或正压,第一水箱201通过换向阀205进行气路切换,可选择连通负压接口212所对应的负压气路,使得水箱呈负压状态吸水;或选择连通正压接口211所对应的正压气路,使得水箱呈正压状态排水。

141.参见图2以及图4b所示的气路原理图,当基站主体210安装第二水箱2001 时,负压接口212与第二水箱2001连通,正压接口211的对接口215处于封闭状态,气泵在工作状态下,从负压接口212抽气,从而可向第二水箱2001 提供负压,使得第二水箱2001呈负压状态吸水。

142.如图6h所示,第二水箱2001可以包括清水箱2001a和污水箱2001b,清水箱2001a可以设有清水水路接口o1,污水箱2001b可以设有污水水路接口 o2,以及通气口o,当第二水

箱2001安装于基站主体210的状态下,第二水箱2001的清水水路接口o1与基站主体210上的出水接头2114对接连通,污水水路接口o2与基站主体210上的进水接头214对接连通。第二水箱2001 的通气口o与基站主体210上的负压接口212连通。

143.其中,基站主体210包括壳体,可选地,气泵可以安装于壳体内或者气泵可以安装于壳体的外侧,负压接口212与正压接口211可设置于壳体表面,并对应第一水箱201和第二水箱2001在基站主体210上的安装位置布置。如此,在第一水箱201安装于基站主体210上时,第一水箱201与负压接口212 以及正压接口211的对接口215对接连通;在第二水箱2001安装于基站主体 210上时,第二水箱2001与负压接口212对接连通。另外,正压接口211的对接口215打开或封闭可通过多种方式实现,比如采用与对接口215相适配的盖板封堵对接口215,以使对接口215处于封闭状态;相应地,将盖板拿掉即可使对接口215处于打开状态,当然,此仅为示例性的,并非限制性的,包括但不仅限于此。本技术基站主体210实现气源兼容第一水箱201和第二水箱2001的适配使用,以进行基站主体210气源共用,无需在第一水箱201 上额外设置气源,结构简单,成本低。

144.在一些实施例中,参见图1a、图1b、图2以及图4a,第一水箱201具有进水口203和排水口,换向阀205分别连接负压接口212、正压接口211、通气口202和大气环境;

145.其中,负压接口212、换向阀205、通气口202连通,且正压接口211、换向阀205、大气环境连通时,第一水箱201的储水腔内部形成负压,第一水箱201通过进水口储水;

146.正压接口211、换向阀205、通气口202连通,且负压接口212、换向阀 205、大气环境连通时,第一水箱201的储水腔内部形成正压,第一水箱201 通过排水口排水。

147.第一水箱201的进水口203用于通过进水管道与基站主体210的进水接头214连通。除通气口202以外,第一水箱201还具有进水口203和排水口217,可选地,换向阀205通过负压抽气管219连通基站主体210的负压接口 212,通过正压进气管220连通基站主体210的正压接口211,通过通气管221 连通第一水箱201的通气口202,以及通过排气管222连通大气环境。

148.第一水箱201连通负压接口212所对应的负压气路,即负压接口212、换向阀205、通气口202连通(即负压抽气管219与通气管221导通),正压接口211、换向阀205、大气环境连通(即正压进气管220与排气管222导通),第一水箱201的储水腔c中的气体依次经通气口202、通气管221、换向阀 205、负压抽气管219进入负压接口212,然后负压接口212的气体经气泵进入正压接口211,正压接口211的气体经正压进气管220、换向阀205、排气管222后排入大气环境;与此同时,第一水箱201的储水腔c内部形成负压,可使得第一水箱201的储水腔c通过进水口203抽水;

149.或者,第一水箱201连通正压接口211所对应的正压气路,即正压接口211、换向阀205、通气口202连通(即正压进气管220与通气管221导通),负压接口212、换向阀205、大气环境连通(即负压抽气管219与排气管222导通),大气环境中的气体经排气管222、换向阀205、负压抽气管219进入负压接口 212,然后负压接口212的气体经气泵进入正压接口211,正压接口211的气体依次经正压进气管220、换向阀205、通气管221、通气口202进入第一水箱201的储水腔c中;与此同时,第一水箱201内部形成正压,可使得第一水箱201的储水腔c内的液体通过排水口217排出。

150.在一些实施例中,参见图3、图5a和图5b,正压接口211还可以设有排气口216,排气

口216与入气口213连通;

151.在第一水箱201安装于基站主体210的状态下,排气口216处于封闭状态,气泵输送的气体自入气口213、对接口215、换向阀205进入第一水箱 201;

152.在第二水箱2001安装于基站主体210的状态下,气泵输送的气体自入气口213、排气口216排入大气。

153.在其他一些实施例中,如图5d~图5e所示,可以取消排气口216,当第二水箱2001安装于基站主体210时,气泵的气体从入气口213进入正压接口,并从正压接口上部的敞口直接流向大气环境。

154.基站主体210上安装第一水箱201时,以让排气口216处于封闭状态,气泵输送的气体自入气口213、对接口215、换向阀205进入第一水箱201。当前状态下,排气口216封闭,可保证正压接口211处经入气口213进入的气体通过对接口215正常向第一水箱201输送。进而,第一水箱201通过换向阀205进行气路切换,可选择连通负压接口212所对应的负压气路,使得水箱呈负压状态抽水;或选择连通正压接口211所对应的正压气路,使得水箱呈正压状态排水。而基站主体210上安装第二水箱2001时,气泵输送的气体可自入气口213、排气口216排入大气,通过所设排气口216可实现气泵输送至正压接口211的气体泄放至大气环境中,以维持气泵的正常工作。其中,排气口216的打开或封闭可通过多种方式实现,比如,当第一水箱201安装于基站主体210时,第一水箱201上用于与正压接口211对接的进气接头可以封闭排气口216。或者,在排气口216处设置与排气口216相适配的盖板等封堵排气口216,以使排气口216处于封闭状态;相应地,将盖板拿掉即可使排气口216处于打开状态,当然,此仅为示例性的,并非限制性的,包括但不仅限于此。

155.在一些实施例中,参见图5a~图5c,正压接口211还包括形成于基站主体210上的凹陷部u,凹陷部u形成连通腔218;

156.连通腔218用于与入气口213、对接口215以及排气口216分别连通;

157.在第二水箱2001安装于基站主体210的状态下,气泵输送的气体自入气口213先进入连通腔218,再经排气口216排入大气(如图5b中虚线箭头所示为第二水箱2001安装于基站主体210时,气体在正压接口211的流经路径)。

158.基站主体210安装第一水箱201时,对接口215处于打开状态(如图5c 所示),排气口216处于封闭状态,气泵输送的气体自入气口213、对接口 215、换向阀205进入第一水箱201(图5c中虚线箭头所示为第一水箱201安装于基站主体210时,气体在正压接口211的流经路径);基站主体210安装第二水箱2001时,正压接口211的对接口215处于封闭状态,排气口216 处于打开状态,气泵输送的气体自入气口213进入连通腔218,并经排气口216 排入大气。

159.在一些实施例中,参见图5b,入气口213的气流通道的最大横截面小于连通腔218的气流通道的最大横截面,连通腔218的气流通道的最大横截面大于排气口216的气流通道的最大横截面。

160.其中,入气口213、连通腔218以及排气口216的气体通道的横截面均垂直于气体的流动方向。气泵输送的气体自入气口213进入连通腔218(气体通道的横截面由小变大),再从连通腔218流动至排气口216(气体通道的横截面由大变小)排入大气,经过多次气体通道的横截面大小变化,气体声波在横截面突变处发生反射而衰减噪声,从而可实现降噪消音

的效果,因此,可以实现通过正压接口211的合理结构设计,实现消音腔的功能。

161.在一些实施例中,参见图5b至图6d,对接口215为内凹对接口215,第一水箱201包括凸出设置的进气接头209,进气接头209可插装至内凹对接口 215内与其连通;或,

162.如图6a和图6b所示,对接口215为外凸对接口215,外凸对接口215位于凹陷部内,且从凹陷部的底部向上凸出,第一水箱201包括凸出设置的进气接头209,外凸对接口215可插装至进气接头209内与其连通。

163.第一水箱201与正压接口211的对接口215可分别采用外凸和内凹的对接结构设置,如图5b和图5c所示,即第一水箱201上设置外凸的进气接头 209,与正压接口211的内凹对接口215插装对接连通。或者,第一水箱201 与正压接口211的对接口215分别采用内凹和外凸的对接结构设置,如图6a 至图6d所示,即第一水箱201上设置外凸的进气接头209,与正压接口211 的外凸对接口215插装对接连通。上述两种对接结构设置,可以根据实际情况选用其中之一。

164.类似的,当对接口为外凸对接口215时,如图6e~图6f所示,正压接口同样可以取消排气口216,当第二水箱2001安装于基站主体210时,气泵的气体从入气口213进入正压接口,并从正压接口上部的敞口直接流向大气环境。

165.在一些实施例中,参见图5c和图6d,基站主体210还设有密封件223,密封件223可以设于对接口215与进气接头209之间。

166.密封件223用于实现第一水箱201与正压接口211的对接密封,保证气密性,防止气体从第一水箱201与正压接口211之间的对接间隙处流出。其中,根据正压接口211的对接口215为内凹或外凸的不同构造,密封件223 的设置形式不同。

167.进一步的,参见图5c,对接口215为内凹对接口215时,密封件223可以套设于进气接头209的外周壁,密封件223与内凹对接口215的内侧壁抵接;

168.如图6d所示,对接口215为外凸对接口215时,密封件223设于进气接头209的内周壁,密封件223与外凸对接口215的外侧壁抵接。

169.如图5c所示,在对接口215为内凹对接口215时,密封件223套设在进气接头209上,以随进气接头209与内凹对接口215对接时,密封件223抵接内凹对接口215的内侧壁,可防止气泵输送至正压接口211的气体自进气接头209的外周壁与内凹对接口215的内侧壁之间泄漏流出至大气环境,进而保证气密性。如图6d所示,在对接口215为外凸对接口215时,密封件223 设于进气接头209的内周壁,以随进气接头209与外凸对接口215对接时,密封件223抵接外凸对接口215的外侧壁,可防止气泵输送至正压接口211 的气体自外凸对接口215的外周壁与进气接头209的内侧壁之间泄漏流出至大气环境。

170.进一步的,如图5c所示,对接口215为内凹对接口215时,密封件223 的外周壁可以凸设有多个环形凸起224,并通过环形凸起224与内凹对接口 215的内侧壁抵接;

171.如图6d所示,对接口215为外凸对接口215时,密封件223的内周壁凸设有多个环形凸起224,并通过环形凸起224与外凸对接口215的外侧壁抵接。

172.其中,密封件223上具有多个环形凸起224,多个环形凸起224在密封件 223的外周壁依次间隔设置,且可以与密封件223一体成型。进气接头209与对接口215对接时,密封件223通过环形凸起224与对接口215的侧壁抵接,可形成多级密封,可以进一步提高气密性。

173.在一些实施例中,参见图5c,对接口215为内凹对接口215时,密封件223 上形成有

延伸部225;延伸部225位于密封件223朝向内凹对接口215的一端,且与内凹对接口215的内侧壁之间形成有形变腔o,延伸部225在通气状态下朝向形变腔o发生形变。

174.示例性的,密封件223上的延伸部225可以呈中空圆台状,朝向密封件223 的中心线延伸聚拢。如图5c所示,当气泵输送气体进入正压接口211时,因受到气体气压的作用,密封件223的延伸部225朝向形变腔o发生形变,进而具有紧贴于内凹对接口215的内侧壁的趋势,从而进一步提高气密性。

175.在一些实施例中,参见图2、图5b和图6b,基站主体210还包括:

176.封盖件226,封盖件226与对接口215活动连接或可拆卸连接,以用于封闭或打开对接口215。

177.其中,基站主体210安装第一水箱201时,通过封盖件226打开对接口 215,以使第一水箱201可与对接口215对接连通,进而正压接口211可向第一水箱201供气;基站主体210安装第二水箱2001时,无需与正压接口211 对接连通,通过封盖件226封闭对接口215。

178.可选地,封盖件226与对接口215活动连接,设置形式可为多种,比如封盖件226为盖板,且在对接口215处滑动设置或转动设置等,此仅为示例性的,并非限制性的,包括但不仅限于此;或者,封盖件226与对接口215 可拆卸连接,设置形式可为多种,比如,封盖件226为盖板,且在对接口215 处卡扣连接或通过紧固件连接等,或者封盖件226为胶塞,且在对接口215 处过盈配合设置,此仅为示例性的,并非限制性的,包括但不仅限于此。

179.在一些实施例中,参见图5b和图6b,封盖件226用于安装于凹陷部的开口处,以用于阻碍气流从对接口215流出,进而使得从入气口213进入的气流经过连通腔218后从排气口216排出。

180.在一些实施例中,封盖件226包括刚性件和/或弹性软塞。根据实际情况设置,且对其外形构造不作限制。

181.本实用新型还提出一种清洁系统,包括如前述实施例记载的基站以及与基站配合使用的清洁机器人。该基站的具体结构参照上述实施例,由于本清洁系统采用了上述所有实施例的所有技术方案,因此至少具有上述实施例的技术方案所带来的全部技术效果,在此不再一一赘述。

182.在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

183.以上所揭露的仅为本技术的较佳实例而已,其作用是方便本领域的技术人员理解并据以实施,当然不能以此来限定本技术的之权利范围,因此依本技术的申请专利范围所作的等同变化,仍属于本技术的所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1