一种用于门窗的玻璃固定结构的制作方法

1.本实用新型涉及门窗安装结构技术领域,具体涉及一种用于门窗的玻璃固定结构。

背景技术:

2.在现有门窗中,玻璃固定方式多采用在型材外表面与玻璃结合处采用外打胶工艺,玻璃胶长时间暴露在日照中及易受空气中酸碱度及其他腐蚀性影响,从而影响玻璃胶的使用寿命,进一步的影响到玻璃的稳定固定;其次,采用外打胶方式,增加了门框窗框整体可视面积,玻璃透光面积减小;在外观方面,玻璃胶颜色与型材表面颜色都会出现色差,使得整体美观度降低;在工艺方面,外打胶方式对工艺要求较高,其费时费力,进一步的影响安装效率及美观度。

技术实现要素:

3.本实用新型的目的是提供一种用于门窗的玻璃固定结构,用以解决现有技术中存在的至少一个上述问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种用于门窗的玻璃固定结构,包括型材、单玻插件和单玻卡件,所述型材包括槽口,所述单玻插件设置在槽口内,所述单玻插件与型材之间通过注入在槽口内的玻璃胶进行固定安装,所述单玻插件的两侧与槽口的内侧壁之间设有相互咬合的齿牙结构,所述单玻卡件设置在单玻插件的安装槽内,所述单玻卡件与单玻插件之间具有防止单玻卡件从单玻插件内沿x方向脱出的防脱限位结构,所述单玻卡件包括用于安装单片玻璃的u形槽,所述u形槽的底部沿其长度方向设有若干个注胶孔。

6.本技术方案中,由于采用在槽口内注入玻璃胶,具体的,玻璃胶注入在槽口内底部的中间位置,单玻插件安装在槽口内,则单玻插件的底部通过玻璃胶固定在槽口内,使得单玻插件的底部得以固定,此外,由于在单玻插件的两侧与槽口的内侧壁之间设有相互咬合的齿牙结构,则更提升了单玻插件在槽口内安装的稳固性;由于单玻插件的安装槽内安装有单玻卡件,单玻卡件的主要作用是稳定单片玻璃,防止玻璃直接与型材接触出现破损的现象,防脱限位结构的设计,能够限定单玻卡件在安装槽内的轴向位置,由于u形槽的底部沿其长度方向设有若干个注胶孔,将单玻卡件安装到单玻插件内之后,再注胶孔内再次注入玻璃胶,之后将单片玻璃放入u形槽内,则通过玻璃胶实现了单玻插件、单玻卡件和单玻插件底部的同时固定,由此,完成整个单片玻璃的安装固定。

7.由上可知,本技术方案中玻璃胶均不外漏,玻璃胶的使用寿命得到提升,从而提升了玻璃安装后的稳定性,此外,因为本结构采用内打胶的方式就可以实现单片玻璃的安装,玻璃胶不会占用玻璃面积,使得边框占用的可视面宽度减小,安装后的整体效果更为美观;此外,本设计的型材、单玻插件和单玻卡件可自由拆分组合使用,针对不同尺寸的单片玻璃,可以更换相应尺寸的单玻卡件即可,而单玻插件和型材可以做成通用结构,产品适应性

更强,另,本结构设计还可做中空玻璃配置,可变化性强,当需要安装中空玻璃时,直接取消单玻插件和单玻卡件即可,直接将中空玻璃安装在型材上,与传统安装方式类似;还可以根据需要设计不同颜色的单玻插件,从而给达到拼色效果,加强颜色视觉冲击,可进行更多灵活性的选择。最后,本设计由于采用内部打胶的方式进行安装,相对于传统的外打胶方式,对工艺要求较低,安装效率也会明显提高。

8.进一步的,为了提升型材与单玻插件之间安装的稳定性,所述型材包括对称设置在槽口两侧的外侧支撑体,所述单玻插件包括对称设置在安装槽两侧的内侧支撑体,所述齿牙结构包括相互咬合的第一齿牙和第二齿牙,所述第一齿牙设置在外侧支撑体的内侧,所述第二齿牙设置在内侧支撑体的外侧。

9.进一步的,为了方便将单玻插件安装在槽口内,所述内侧支撑体为n形支撑臂,所述支撑臂的外侧面的下端设有斜面。

10.进一步的,为了提升单玻卡件安装在单玻插件内的稳定性,所述防脱限位结构包括上限位板和下限位板,所述上限位板有两个且对称设置在单玻插件的上端,所述上限位板自单玻插件的上端水平向安装槽内延伸,所述下限位板有两个且对称该设置在单玻卡件的两侧,所述上限位板位于下限位板的上方且二者之间水平滑动连接。

11.进一步的,为了保证安装结构外观的整体平整度和美观度,所述上限位板的上端与单玻卡件的上端平齐。

12.进一步的,为了保证安装结构外观的整体平整度和美观度,所述外侧支撑体的上端与单玻插件的上端平齐。

13.进一步的,为了达到更好的胶粘连接效果,所述u形槽的底部沿其长度方向等间距设有若干个注胶孔。

14.进一步的,为了保证各组件成型的结构强度,所述型材、单玻插件和单玻卡件分别为一体成型结构。

15.进一步的,所述单玻卡件为塑料材质,当然也可以是金属材质的单玻卡件,当使用不同厚度的单片玻璃时,可更换对应尺寸的单玻卡件即可,成本低,加工工艺不变。

16.进一步的,为了方便型材的安装,所述型材的底部设有与配合边框安装的底部卡接结构。

17.本实用新型的有益效果为:本技术方案中,由于采用在槽口内注入玻璃胶,具体的,玻璃胶注入在槽口内底部的中间位置,单玻插件安装在槽口内,则单玻插件的底部通过玻璃胶固定在槽口内,使得单玻插件的底部得以固定,此外,由于在单玻插件的两侧与槽口的内侧壁之间设有相互咬合的齿牙结构,则更提升了单玻插件在槽口内安装的稳固性;由于单玻插件的安装槽内安装有单玻卡件,单玻卡件的主要作用是稳定单片玻璃,防止玻璃直接与型材接触出现破损的现象,防脱限位结构的设计,能够限定单玻卡件在安装槽内的轴向位置,由于u形槽的底部沿其长度方向设有若干个注胶孔,将单玻卡件安装到单玻插件内之后,再注胶孔内再次注入玻璃胶,之后将单片玻璃放入u形槽内,则通过玻璃胶实现了单玻插件、单玻卡件和单玻插件底部的同时固定,由此,完成整个单片玻璃的安装固定。

18.由上可知,本技术方案中玻璃胶均不外漏,玻璃胶的使用寿命得到提升,从而提升了玻璃安装后的稳定性,此外,因为本结构采用内打胶的方式就可以实现单片玻璃的安装,玻璃胶不会占用玻璃面积,使得边框占用的可视面宽度减小,安装后的整体效果更为美观;

此外,本设计的型材、单玻插件和单玻卡件可自由拆分组合使用,针对不同尺寸的单片玻璃,可以更换相应尺寸的单玻卡件即可,而单玻插件和型材可以做成通用结构,产品适应性更强,另,本结构设计还可做中空玻璃配置,可变化性强,当需要安装中空玻璃时,直接取消单玻插件和单玻卡件即可,直接将中空玻璃安装在型材上,与传统安装方式类似;还可以根据需要设计不同颜色的单玻插件,从而给达到拼色效果,加强颜色视觉冲击,可进行更多灵活性的选择。最后,本设计由于采用内部打胶的方式进行安装,相对于传统的外打胶方式,对工艺要求较低,安装效率也会明显提高。

附图说明

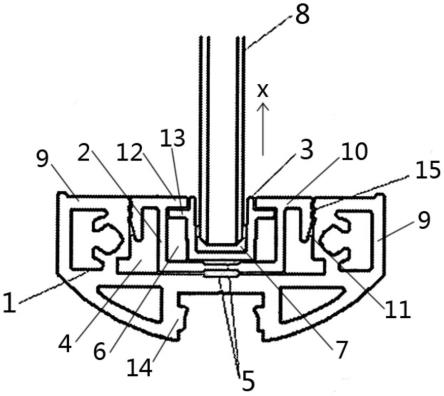

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的安装步骤结构示意图。

21.图中:型材1;单玻插件2;单玻卡件3;槽口4;玻璃胶5;安装槽6;u形槽7;单片玻璃8;外侧支撑体9;内侧支撑体10;斜面11;上限位板12;下限位板13;底部卡接结构14;齿牙结构15。

具体实施方式

22.实施例1:

23.如图1、图2所示,本实施例提供一种用于门窗的玻璃固定结构,包括型材1、单玻插件2和单玻卡件3,型材1包括槽口4,单玻插件2设置在槽口4内,单玻插件2与型材1之间通过注入在槽口4内的玻璃胶5进行固定安装,单玻插件2的两侧与槽口4的内侧壁之间设有相互咬合的齿牙结构15,单玻卡件3设置在单玻插件2的安装槽6内,单玻卡件3与单玻插件2之间具有防止单玻卡件3从单玻插件2内沿x方向脱出的防脱限位结构,单玻卡件3包括用于安装单片玻璃8的u形槽7,u形槽7的底部沿其长度方向设有若干个注胶孔。

24.本技术方案中,由于采用在槽口4内注入玻璃胶5,具体的,玻璃胶5注入在槽口4内底部的中间位置,单玻插件2安装在槽口4内,则单玻插件2的底部通过玻璃胶5固定在槽口4内,使得单玻插件2的底部得以固定,此外,由于在单玻插件2的两侧与槽口4的内侧壁之间设有相互咬合的齿牙结构15,则更提升了单玻插件2在槽口4内安装的稳固性;由于单玻插件2的安装槽6内安装有单玻卡件3,单玻卡件3的主要作用是稳定单片玻璃8,防止玻璃直接与型材1接触出现破损的现象,防脱限位结构的设计,能够限定单玻卡件3在安装槽6内的轴向位置,由于u形槽7的底部沿其长度方向设有若干个注胶孔,将单玻卡件3安装到单玻插件2内之后,再注胶孔内再次注入玻璃胶5,之后将单片玻璃8放入u形槽7内,则通过玻璃胶5实现了单玻插件2、单玻卡件3和单玻插件2底部的同时固定,由此,完成整个单片玻璃8的安装固定。

25.由上可知,本技术方案中玻璃胶5均不外漏,玻璃胶5的使用寿命得到提升,从而提升了玻璃安装后的稳定性,此外,因为本结构采用内打胶的方式就可以实现单片玻璃8的安装,玻璃胶5不会占用玻璃面积,使得边框占用的可视面宽度减小,安装后的整体效果更为美观;此外,本设计的型材1、单玻插件2和单玻卡件3可自由拆分组合使用,针对不同尺寸的单片玻璃8,可以更换相应尺寸的单玻卡件3即可,而单玻插件2和型材1可以做成通用结构,产品适应性更强,另,本结构设计还可做中空玻璃配置,可变化性强,当需要安装中空玻璃

时,直接取消单玻插件2和单玻卡件3即可,直接将中空玻璃安装在型材1上,与传统安装方式类似;还可以根据需要设计不同颜色的单玻插件2,从而给达到拼色效果,加强颜色视觉冲击,可进行更多灵活性的选择。最后,本设计由于采用内部打胶的方式进行安装,相对于传统的外打胶方式,对工艺要求较低,安装效率也会明显提高。

26.实施例2:

27.本实施例是在上述实施例1的基础上进行优化。

28.为了提升型材1与单玻插件2之间安装的稳定性,型材1包括对称设置在槽口4两侧的外侧支撑体9,单玻插件2包括对称设置在安装槽6两侧的内侧支撑体10,齿牙结构15包括相互咬合的第一齿牙和第二齿牙,第一齿牙设置在外侧支撑体9的内侧,第二齿牙设置在内侧支撑体10的外侧。

29.实施例3:

30.本实施例是在上述实施例1的基础上进行优化。

31.为了方便将单玻插件2安装在槽口4内,内侧支撑体10为n形支撑臂,支撑臂的外侧面的下端设有斜面11。

32.实施例4:

33.本实施例是在上述实施例1的基础上进行优化。

34.为了提升单玻卡件3安装在单玻插件2内的稳定性,防脱限位结构包括上限位板12和下限位板13,上限位板12有两个且对称设置在单玻插件2的上端,上限位板12自单玻插件2的上端水平向安装槽6内延伸,下限位板13有两个且对称该设置在单玻卡件3的两侧,上限位板12位于下限位板13的上方且二者之间水平滑动连接。

35.实施例5:

36.本实施例是在上述实施例1的基础上进行优化。

37.为了保证安装结构外观的整体平整度和美观度,上限位板12的上端与单玻卡件3的上端平齐。

38.实施例6:

39.本实施例是在上述实施例1的基础上进行优化。

40.为了保证安装结构外观的整体平整度和美观度,外侧支撑体9的上端与单玻插件2的上端平齐。

41.实施例7:

42.本实施例是在上述实施例1的基础上进行优化。

43.为了达到更好的胶粘连接效果,u形槽7的底部沿其长度方向等间距设有若干个注胶孔。

44.实施例8:

45.本实施例是在上述实施例1的基础上进行优化。

46.为了保证各组件成型的结构强度,型材1、单玻插件2和单玻卡件3分别为一体成型结构。

47.实施例9:

48.本实施例是在上述实施例1的基础上进行优化。

49.单玻卡件3为塑料材质,当然也可以是金属材质的单玻卡件3,当使用不同厚度的

单片玻璃8时,可更换对应尺寸的单玻卡件3即可,成本低,加工工艺不变。

50.实施例10:

51.本实施例是在上述实施例1的基础上进行优化。

52.为了方便型材1的安装,型材1的底部设有与配合边框安装的底部卡接结构14。

53.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1