研磨器的制作方法

1.本实用新型涉及一种研磨器,属于研磨器技术领域。

背景技术:

2.调料研磨器用于将调料研磨粉碎食用,目前使用的研磨器内外刀体的间隙不能调节,只能将原料研磨呈固定的粗细程度,如果想要将原料研磨呈粗细不同的状态则只能选用不同的研磨器,使用和携带均不方便;且目前的研磨器在研磨过程中容易中心轴偏心,从而出现所磨原料粗细不均匀的状况,另外,现有的研磨器使用铝轴和弹簧,成本相对较高。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提出一种研磨器,该研磨器能够调节研磨间隙,从而实现调整所磨原料的粗细,使用方便;且不会出现内外刀体偏心的状况,保证研磨均匀,不再设置铝轴和弹簧,整体成本下降。

4.本实用新型所述的研磨器,包括连接座和外旋转筒,外旋转筒下部与连接座上部可转动连接;连接座中部设有中空腔体,连接座上部内壁配合安装有外刀体,外刀体的中空内腔壁上部呈倒锥形,倒锥形的外刀体中空内腔壁设有外研磨牙;外刀体的中空内腔中设有内刀体,内刀体上部外表面成倒锥形,倒锥形的内刀体外壁设有内研磨牙,外研磨牙与内研磨牙相配合;内刀体与移动件下部固定连接,移动件上部中心位置与手柄驱动环下部螺纹配合,手柄驱动环上部与外旋转筒内部可转动连接,移动件上部侧面与外旋转筒内壁可上下移动连接;手柄驱动环为镂空件,且移动件与外旋转筒内壁之间为物料贯通空隙。外旋转筒顶端配合设置总端盖。

5.手握外旋转筒,转动手柄驱动环,手柄驱动环与外旋转筒转动连接,两者只能相对转动,手柄驱动环转动带动与其螺纹连接的移动件实现上下移动,移动件上下移动带动内刀体上下移动,内刀体上下移动的过程中其与外刀体之间的间隙变大或变小,即实现了调整所磨出原料的粗细,以满足客户对原料不同粗细程度的需求。具体使用时,将连接座通过过螺纹连接与原料瓶固定,然后将原料瓶倒转,本研磨器位于原料瓶下方,原料进入内刀体与外刀体之间的间隙,此时转动外旋转筒,外旋转筒带动内刀体转动,内研磨牙与外研磨牙对原料进行研磨,研磨完成的小颗粒原料则逐渐通过内刀体与外刀体之间的间隙进入移动件与外旋转筒内壁之间为物料贯通空隙,最终经过穿过手柄驱动环落下。手柄驱动环与外旋转筒之间的摩擦力小于移动件与手柄驱动环之间的螺纹配合力,因此内刀体转动时直接通过带动移动件带动手柄驱动环同时转动,因此内刀体转动时不会发生上下移动的情况。手柄驱动环能够内刀体上下移动达到调节内刀体与外刀体之间的间隙的目的,从而调节落下的原料颗粒大小;且整套装置中不设置铝轴和弹簧,整体成本下降,各部分结构同轴连接,不会出现外刀体偏心的状况,保证了研磨的均匀。

6.优选的,所述的由外研磨牙底边沿到外刀体低端的外刀体中空内腔下部内径逐渐增大,外刀体下部呈大开口状,便于原料瓶中的原料顺利进入内研磨牙与外研磨牙之间的

间隙。

7.优选的,所述的内刀体下部位于外刀体内腔下部中,且由内研磨牙底边沿到内刀体低端的内刀体外径逐渐减小,内刀体外壁与外刀体内腔壁之间为流通腔。内刀体与外刀体之间的流通腔足够大,便于原料顺利进入内研磨牙与外研磨牙之间的间隙。

8.优选的,所述的内研磨牙底边沿到内刀体低端的内刀体外壁增设有均匀分布的多个流通槽,便于原料沿流通槽顺利进入内研磨牙与外研磨牙之间的间隙。

9.优选的,所述的移动件包括中部移动体,中部移动体两侧分别设有一块限位板,限位板插入外旋转筒内壁设置的顶部开口竖直槽中,顶部开口竖直槽底端封堵;中部移动体下端与内刀体固定连接。限位板与竖直槽的安装配合,保证外旋转筒的转动能够有效带动移动件转动,移动件转动带动内刀体转动,从而实现外研磨牙与内研磨牙对原料的研磨;并且在调整内研磨牙与外研磨牙之间的间隙时,手握外旋转筒即可限制移动件的转动,从而使移动件在手柄驱动环的带动下沿竖直槽上下竖直运动。

10.优选的,所述的中部移动体内设有环形深槽,环形深槽内壁设有外螺纹;手柄驱动环下部为筒体,手柄驱动环下部筒体内壁设有内螺纹,手柄驱动环下部筒体插入环形深槽内,且内螺纹与外螺纹进行螺纹连接配合。手柄驱动环下部筒体与移动件的配合类似于丝杠螺母结构,由手柄驱动环下部筒体的转动实现移动件沿手柄驱动环下部筒体上下移动。

11.优选的,所述的手柄驱动环上部外壁设有手柄凸起环台,与手柄凸起环台相对应位置的外旋转筒内壁设有上环形凹槽,手柄凸起环台插入上环形凹槽内,且手柄凸起环台与上环形凹槽转动配合。手柄凸起环台插入上环形凹槽内,使手柄驱动环与外旋转筒只能实现相对转动,不会发生轴线方向的上下移动;且手柄凸起环台与上环形凹槽配合的面均为光滑面,手柄凸起环台能够轻松在上环形凹槽内转动。

12.优选的,所述的外旋转筒与连接座连接的位置内壁设有下环形凹槽,与下环形凹槽对应的连接座相应位置设有连接凸起环台,连接凸起环台插入下环形凹槽内,且连接凸起环台与下环形凹槽转动配合。连接凸起环台插入下环形凹槽内配合安装,使外旋转筒与连接座只能相对转动而不能方向的错位;且连接凸起环台和下环形凹槽配合的面均为光滑面,连接凸起环台能够轻松在下环形凹槽内转动。

13.优选的,所述的开口竖直槽顶端呈倾斜状开口,便于限位板插入竖直槽中,降低装配难度。

14.本实用新型与现有技术相比所具有的有益效果是:

15.本实用新型结构简单,设计合理,能够调节研磨间隙,从而实现调整所磨原料的粗细,使用方便;且不会出现内外刀体偏心的状况,保证研磨均匀,不再设置铝轴和弹簧,整体成本下降;并且本专利外部形状结构与现有研磨器基本保持一直,符合普通用户的使用习惯,市场认可度高;各部分结构相互配合限制,整体结构工作时的稳定性高。

附图说明

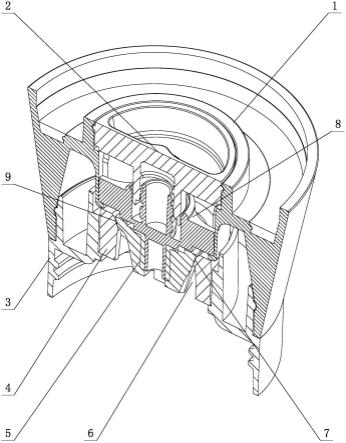

16.图1是研磨器结构示意图;

17.图2是研磨器俯视图;

18.图3是图2中a-a剖视图;

19.图4是图2中b-b剖视图(内研磨牙与外研磨牙之间小间隙状态);

20.图5是图2中b-b剖视图(内研磨牙与外研磨牙之间大间隙状态);

21.图6是外旋转筒结构示意图;

22.图7是手柄驱动环结构示意图;

23.图8是内刀体与外刀体配合结构示意图。

24.图中:1、外旋转筒;2、手柄驱动环;3、连接座;4、外刀体;5、内刀体;6、流通腔;7、内研磨牙;8、移动件;9、外研磨牙;10、总端盖;11、连接凸起环台;12、插接槽;13、环形深槽;14、中部移动体;15、筒体;16、限位板;17、竖直槽;18、上环形凹槽;19、下环形凹槽;20、手柄凸起环台;21、流通槽。

具体实施方式

25.下面结合附图对本实用新型做进一步描述:

26.如图1-图8,本实用新型所述的研磨器,包括连接座3和外旋转筒1,外旋转筒1下部与连接座3上部可转动连接;连接座3中部设有中空腔体,连接座3上部内壁配合安装有外刀体4,外刀体4的中空内腔壁上部呈倒锥形,倒锥形的外刀体4中空内腔壁设有外研磨牙9;外刀体4的中空内腔中设有内刀体5,内刀体5上部外表面成倒锥形,倒锥形的内刀体5外壁设有内研磨牙7,外研磨牙9与内研磨牙7相配合;内刀体5与移动件8下部固定连接,移动件8上部中心位置与手柄驱动环2下部螺纹配合,手柄驱动环2上部与外旋转筒1内部可转动连接,移动件8上部侧面与外旋转筒1内壁可上下移动连接;手柄驱动环2为镂空件,且移动件8与外旋转筒1内壁之间为物料贯通空隙。

27.本实施例中:

28.由外研磨牙9底边沿到外刀体4低端的外刀体4中空内腔下部内径逐渐增大,外刀体4下部呈大开口状,便于原料瓶中的原料顺利进入内研磨牙7与外研磨牙9之间的间隙。

29.内刀体5下部位于外刀体4内腔下部中,且由内研磨牙7底边沿到内刀体5低端的内刀体5外径逐渐减小,内刀体5外壁与外刀体4内腔壁之间为流通腔6。内刀体5与外刀体4之间的流通腔6足够大,便于原料顺利进入内研磨牙7与外研磨牙9之间的间隙。

30.内研磨牙7底边沿到内刀体5低端的内刀体5外壁增设有均匀分布的多个流通槽21,便于原料沿流通槽21顺利进入内研磨牙7与外研磨牙9之间的间隙。

31.移动件8包括中部移动体14,中部移动体14两侧分别设有一块限位板16,限位板16插入外旋转筒1内壁设置的顶部开口竖直槽17中,顶部开口竖直槽17底端封堵;中部移动体14下端与内刀体5固定连接。限位板16与竖直槽17的安装配合,保证外旋转筒1的转动能够有效带动移动件8转动,移动件8转动带动内刀体5转动,从而实现外研磨牙9与内研磨牙7对原料的研磨;并且在调整内研磨牙7与外研磨牙9之间的间隙时,手握外旋转筒1即可限制移动件8的转动,从而使移动件8在手柄驱动环2的带动下沿竖直槽17上下竖直运动。

32.中部移动体14内设有环形深槽13,环形深槽13内壁设有外螺纹;手柄驱动环2下部为筒体15,手柄驱动环2下部筒体15内壁设有内螺纹,手柄驱动环2下部筒体15插入环形深槽13内,且内螺纹与外螺纹进行螺纹连接配合。手柄驱动环2下部筒体15与移动件8的配合类似于丝杠螺母结构,由手柄驱动环2下部筒体15的转动实现移动件8沿手柄驱动环2下部筒体15上下移动。

33.手柄驱动环2上部外壁设有手柄凸起环台20,与手柄凸起环台20相对应位置的外

旋转筒1内壁设有上环形凹槽18,手柄凸起环台20插入上环形凹槽18内,且手柄凸起环台20与上环形凹槽18转动配合。手柄凸起环台20插入上环形凹槽18内,使手柄驱动环2与外旋转筒1只能实现相对转动,不会发生轴线方向的上下移动;且手柄凸起环台20与上环形凹槽18配合的面均为光滑面,手柄凸起环台20能够轻松在上环形凹槽18内转动。

34.外旋转筒1与连接座3连接的位置内壁设有下环形凹槽19,与下环形凹槽19对应的连接座3相应位置设有连接凸起环台11,连接凸起环台11插入下环形凹槽19内,且连接凸起环台11与下环形凹槽19转动配合。连接凸起环台11插入下环形凹槽19内配合安装,使外旋转筒1与连接座3只能相对转动而不能方向的错位;且连接凸起环台11和下环形凹槽19配合的面均为光滑面,连接凸起环台11能够轻松在下环形凹槽19内转动。

35.开口竖直槽17顶端呈倾斜状开口,便于限位板16插入竖直槽17中,降低装配难度。

36.手握外旋转筒1,转动手柄驱动环2,手柄驱动环2与外旋转筒1转动连接,两者只能相对转动,手柄驱动环2转动带动与其螺纹连接的移动件8实现上下移动,移动件8上下移动带动内刀体5上下移动,内刀体5上下移动的过程中其与外刀体4之间的间隙变大或变小,即实现了调整所磨出原料的粗细,以满足客户对原料不同粗细程度的需求。具体使用时,将连接座3通过过螺纹连接与原料瓶固定,然后将原料瓶倒转,本研磨器位于原料瓶下方,原料进入内刀体5与外刀体4之间的间隙,此时转动外旋转筒1,外旋转筒1带动内刀体5转动,内研磨牙7与外研磨牙9对原料进行研磨,研磨完成的小颗粒原料则逐渐通过内刀体5与外刀体4之间的间隙进入移动件8与外旋转筒1内壁之间为物料贯通空隙,最终经过穿过手柄驱动环2落下。手柄驱动环2与外旋转筒1之间的摩擦力小于移动件8与手柄驱动环2之间的螺纹配合力,因此内刀体5转动时直接通过带动移动件8带动手柄驱动环2同时转动,因此内刀体5转动时不会发生上下移动的情况。手柄驱动环2能够内刀体5上下移动达到调节内刀体5与外刀体4之间的间隙的目的,从而调节落下的原料颗粒大小;且整套装置中不设置铝轴和弹簧,整体成本下降,各部分结构同轴连接,不会出现外刀体4偏心的状况,保证了研磨的均匀。

37.连接座3和外刀体4的固定可以通过插接,如与外刀体4连接的连接座3内壁设有多个插接槽12,外刀体4外壁设有插接块,插接块插入插接槽12中,外刀体4底端壁卡在连接座3内壁轴肩处,连接座3内壁轴肩对外刀体4起到呈接限位的作用,外刀体4顶端与外旋转筒1底端配合,在连接座3与外旋转筒1装配完毕后,外刀体4顶端即被限位;连接座3和外刀体4也可以通过其他方式固定。外旋转筒1顶端配合设置总端盖10,使用时,总端盖10取下,不使用时总端盖10盖在外旋转筒1顶端,保证原料瓶中原料的纯净度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1