一种调味机的制作方法

1.本技术涉及厨房设备技术领域,特别涉及一种调味机。

背景技术:

2.目前,在餐饮行业,每道菜的味道由食材、火候和调味品等来决定,其中,调味品的添加的种类以及每种调味品的量均会对菜的味道产生影响。因而同样的菜,经不同厨师之手,味道也就千差万别。

3.相关技术中,采用调味机来对调味品进行预配,以根据菜谱精确地配给调味品,而保证同样的菜的味道一致。一般地,不同的调味品储存在不用的储存仓内,并采用多个泵机分别将不同储存仓内的调味品泵送出,定量将不同的调味品配置成调味包,以保证同样的菜的味道一致。

4.但是,针对固体调味品,例如盐、糖、鸡精和味精等,需要将该固体类的调味品溶于水后,才可通过泵机进行输送。实际使用过程中,需要提前溶解固体调味品,操作繁琐,且溶于水后的固体调味品,受到溶解程度的影响,同一储存仓内不同位置处的调味品浓度可能不同,因而每次泵送出的调味品的实际含量可能不同,对调味品的配比精确度也产生影响。

技术实现要素:

5.本技术实施例提供一种调味机,以解决相关技术中需要提前溶解固体调味品,操作繁琐,且后续泵送的调味品实际含量难以控制,影响调味品配比的精确度的技术问题。

6.一种调味机,其包括:

7.机体,其包括第一备料室和配料室,所述配料室位于所述第一备料室下方,所述第一备料室的底面与所述配料室的顶面之间设有连通两者的出料通道;

8.多个第一供料模组,多个所述第一供料模组均位于所述第一备料室,所述第一供料模组包括料仓和绞龙输送机构,所述料仓包括下料口,所述绞龙输送机构装设于所述料仓,所述下料口位于所述绞龙输送机构的输送路径上且与所述出料通道连通。

9.一些实施例中,所述料仓包括导料通道,所述绞龙输送机构包括螺旋输送杆和驱动组件,所述螺旋输送杆穿设于所述导料通道,所述驱动组件与所述螺旋输送杆驱动连接。

10.一些实施例中,所述驱动组件包括传动轴,所述传动轴与所述螺旋输送杆同轴设置,且所述传动轴与所述螺旋输送杆在所述螺旋输送杆的径向上插接配合。

11.一些实施例中,所述料仓还包括安装口,所述安装口与所述导料通道连通以供所述螺旋输送杆伸入所述导料通道。

12.一些实施例中,所述第一供料模组还包括安装座,所述料仓沿所述螺旋输送杆的径向与所述安装座插接配合。

13.一些实施例中,所述第一备料室密封设置,所述第一备料室设有开口,且所述第一备料室的开口处铰接有遮挡板。

14.一些实施例中,该调味机还包括干燥装置,所述干燥装置的干燥端设于第一备料

室内。

15.一些实施例中,所述配料室顶面设有缺口,且所述配料室的顶面缺口处可拆卸连接有快拆板,所述快拆板的上开设有与所述出料通道连通的落料口。

16.一些实施例中,该调味机还包括多个第二供料模组,所述机体还包括第二备料室,所述第二供料模组包括泵送机构和储料桶,所述储料桶位于所述第二备料室内,所述泵送机构将所述储料桶与所述配料室连通。

17.一些实施例中,所述泵送机构包括喷头,所述喷头与所述快拆板连接,所述快拆板上开设有多个分别与多个所述喷头连通的落料孔。

18.本技术提供的技术方案带来的有益效果包括:

19.本技术实施例提供了一种调味机,由于其设置有第一供料模组,固体调味品被存储在料仓内,且位于第一备料室内,通过绞龙输送机构,即可将料仓内的调味品输送至出料通道内,并落至配料室内,而完成固体调味品的定量配给。通过该种方式对固体调味品进行配给,省去了溶解固体调味品的过程,且每次配给的固体调味品的量容易精确控制。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

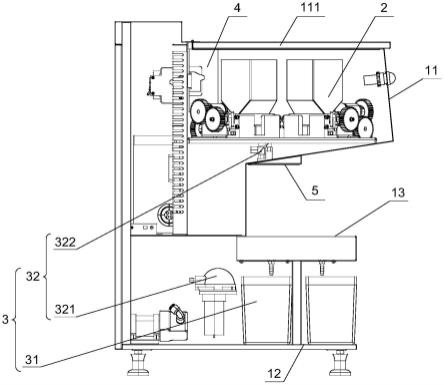

21.图1为本技术实施例提供的调味机的整体示意图;

22.图2为本技术实施例提供的调味机的内部结构的侧视图;

23.图3为本技术实施例提供的第一备料室内部的俯视图;

24.图4为本技术实施例提供的调味机的内部结构的示意图;

25.图5为本技术实施例提供的第一备料室内部的示意图;

26.图6为本技术实施例提供的快拆板的示意图;

27.图7为本技术实施例提供的第一供料模组的示意图;

28.图8为本技术实施例提供的第一供料模组的部分爆炸示意图;

29.图9为本技术实施例提供的料仓的纵剖图。

30.图中:1、机体;11、第一备料室;111、遮挡板;11a、出料口; 12、第二备料室;13、配料室;2、第一供料模组;21、安装座;211、安装槽;221、料斗;222、料盒;223、出料头;22a、导料通道;22b、安装口;22c、下料口;23、绞龙输送机构;231、螺旋输送杆;232、驱动组件;2321、旋转动力件;2322、齿轮组;2323、驱动架;2324、传动轴;24、快拆结构;241、插接条;242、插接槽;25、磁吸件; 251、支撑块;252、磁铁;26、垫片;27、定位组件;271、定位片; 272、传感件;3、第二供料模组;31、储料桶;32、泵送机构;321、泵机;322、喷头;4、干燥装置;5、快拆板;51、落料口;52、落料孔。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是

本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术实施例提供了一种调味机,其通过绞龙输送机构将料仓内的固体调味品送至出料通道,且固体调味品在出料通道内下落至配料室,以完成固体调味品的配给。本技术解决相关技术中需要提前溶解固体调味品,操作繁琐,且后续泵送的调味品实际含量难以控制,影响调味品配比的精确度的技术问题。

33.参照图1和图2,一种调味机,其包括机体1、多个第一供料模组2和多个第二供料模组3。其中,机体1包括第一备料室11、第二备料室12和配料室13。第一备料室11用于存放固体调味品,且通过第一供料模组2将固体调味品配给至配料室13。第二备料室12用于存放液体调味品,且通过第二供料模组3将液体调味品配给至配料室13。需要注意的是,本实施例中的固体调味品包括盐、鸡精、味精、胡椒粉、辣椒粉和糖等,液体调味品包括油、水淀粉、酱油、耗油和料酒等。

34.参照图2和图3,其中,第一备料室11和配料室13上下设置,第一备料室11的底面与配料室13的顶面之间设有连通两者的出料通道。本实施例中,第一备料室11的底面开设有出料口11a,而配料室 13的顶面设有缺口,出料口11a与缺口连通以形成出料通道。一些实施例中,可在出料口11a和缺口之间设置管道以形成出料通道。

35.参照图2-图4,本实施例中,配料室13的顶面设有缺口,且在缺口处可拆卸连接有快拆板5,快拆板5可通过螺栓与配料室13的顶面连接。快拆板5上开设有落料口51,落料口51与出料口11a连通以形成出料通道。第一供料模组2将固体调味品送至出料通道后,经过落料口51而落至配料室13内。且可通过拆下快拆板5而对快拆板5进行清洗。另外在当出料口11a与落料口51之间通过管道连接时,拆下快拆板5即可拆下出料口11a与落料口51之间的管道,以方便清洗固体调味品经过的位置,保证卫生。

36.参照图1和图2,其中,第一备料室11密封设置,其顶部开口设置,且第一备料室11的顶面铰接有封堵其开口的遮挡板111。通过翻转遮挡板111即可打开第一备料室11。

37.参照图5和图7,多个第一供料模组2均安装于第一备料室11 内。第一供料模组2包括料仓和绞龙输送机构23。料仓包括下料口 22c,绞龙输送机构23安装于料仓,下料口22c位于绞龙输送机构23 的输送路径上且与出料口11a连通。固体调味品存放在料仓内,并随着绞龙输送机构23带动至下料口22c处,固体调味品从下料口22c 输出后从出料口11a离开第一备料室11。多个第一供料模组2以出料口11a的中心线均匀圆周分布,本实施例中,第一供料模组2的数量包括四个。

38.参照图7和图8,该第一供料模组2还包括安装座21,安装座 21与第一备料室11的底面通过螺栓固定,而料仓则与安装座21连接,以对料仓进行安装。

39.参照图7-图9,其中,安装座21顶面开设有安装槽211,料仓插设在安装槽211内。料仓还包括导料通道22a,下料口22c将导料通道22a与外界连通,且下料口22c靠近导料通道22a的一端设置。导料通道22a内的调味品在绞龙输送机构23的作用下,沿着绞龙输送机构23的长度方向输送,以将调味品输送至下料口22c处,而使得调味品从下料口22c离开导料通道22a。

40.参照图7-图9,其中,绞龙输送机构23包括螺旋输送杆231和驱动组件232。螺旋输送杆231的长度方向与导料通道22a的长度方向一致,螺旋输送杆231穿设在导料通道22a

内,且螺旋输送杆231 的一端抵接在导料通道22a的一端,螺旋输送杆231的另一端位于导料通道22a的外部且与驱动组件232的输出端连接。以通过驱动组件 232带动螺旋输送杆231转动。

41.参照图7-图9,具体地,导料通道22a的内壁呈圆弧面设置,且螺旋输送杆231的周向外侧面与导料通道22a的内壁间隙配合,驱动组件232带动螺旋输送杆231转动时,螺旋输送杆231即带动导料通道22a内的调味品沿导料通道22a的长度方向运动,以将调味品输送至下料口22c处。本实施例中,下料口22c靠近导料通道22a背离驱动组件232的一端设置。

42.参照图7和图8,其中,驱动组件232包括驱动架2323、旋转动力件2321、齿轮组2322和传动轴2324,旋转动力件2321通过螺栓固定在驱动架2323上,齿轮组2322转动连接于驱动架2323,传动轴2324通过轴承与驱动架2323转动连接。具体地,旋转动力件2321 的驱动端与齿轮组2322的输入端连接,齿轮组2322的输出端与传动轴2324连接,传动轴2324与螺旋输送杆231同轴连接。旋转动力件 2321通过齿轮组2322带动传动轴2324转动,而带动螺旋输送杆231 转动。本实施例中,旋转动力件2321包括伺服电机。

43.这样设置,通过设置齿轮组2322的方式将旋转动力件2321的动力传递至传动轴2324,以增大旋转动力件2321输出扭矩,确保可带动螺旋输送杆231转动。另外,齿轮组2322的设置也可使得改变旋转动力件2321的安装位置,以合理运用空间。

44.参照图7和图8,其中,该第一供料模组2还包括快拆结构24,螺旋输送杆231与传动轴2324在螺旋输送杆231的径向上通过快拆结构24插接配合。螺旋输送杆231与传动轴2324之间通过快拆结构 24而插接配合。具体地,快拆结构24包括插接条241和插接槽242。本实施例中,插接条241与螺旋输送杆231的一端固定,插接槽242 开设于传动轴2324的周向侧面,且插接槽242沿传动轴2324的径向延伸至贯穿传动轴2324,优选地,该插接槽242在传动轴2324的端面呈开口设置。螺旋输送杆231和传动轴2324通过插接槽242和插接条241形成插接配合后,螺旋输送杆231与传动轴2324同轴设置,传动轴2324即可带动螺旋输送杆231一并转动。

45.参照图7-图9,螺旋输送杆231和传动轴2324的插接方向沿螺旋输送杆231的径向设置。本实施例中,料仓与安装座21的插接方向沿螺旋输送杆231的径向设置,优选地,料仓与安装座21的插接方向竖直设置,当传动轴2324带动螺旋输送杆231转动至螺旋输送杆231和传动轴2324的插接方向呈竖直状态时,此时即可上抬料仓使其脱离安装座21,同时螺旋输送杆231也脱离传动轴2324,以方便料仓与安装座21、螺旋输送杆231与传动轴2324之间的拆卸。

46.参照图7和图8,优选地,安装槽211的相对两槽壁均开设有缺口,以便于暴露部分位于安装槽211内部的料仓,而方便从安装槽 211内取出料仓。

47.参照图7和图8,进一步地,该第一供料模组2还包括磁吸件25,磁吸件25通过螺栓固定在安装槽211的槽底,其用于吸附料仓。本实施例中的料仓为食品级不锈钢,可通过磁力吸附。因而通过磁吸件 25将料仓与安装座21固定,避免料仓在安装槽211内随意运动。本实施例中,磁吸件25包括磁铁252和支撑块251,支撑块251通过固定在安装槽211的槽底,磁铁252卡接或者粘接在支撑块251的顶面。

48.参照图7和图8,进一步地,该第一供料模组2还包括垫片26,垫片26通过螺栓固定在料仓的底面。垫片26为食品级不锈钢,料仓通过垫片26与磁吸件25接触,料仓安拆时,磁

吸件25不会对料仓造成磨损。另外,垫片26的设置,料仓固定在安装座21上后,可通过垫片26的厚度而改变螺旋输送杆231的高度,以确保螺旋输送杆 231与传动轴2324同轴设置。

49.一些实施例中,磁铁252还可凸出于支撑块251的顶面设置,而对应地,垫片26的底面设有定位槽,定位槽的形状与磁铁252的形状契合。料仓插设至安装槽211后,磁铁252插设至定位槽内,以确定料仓在安装槽211内的位置。

50.参照图7和图8,进一步地,导料通道22a的一端开设有安装口 22b,螺旋输送杆231通过安装口22b而穿设至导料通道22a内。因而在需要清洗料仓和螺旋输送杆231时,将料仓上抬而拔出安装座 21后,螺旋输送杆231也与驱动组件232脱离,即可方便将螺旋输送杆231从导料通道22a内拔出,即可方便对料仓的内部以及螺旋输送杆231进行清洗,不易存在清洗死角。

51.参照图7-图9,其中,料仓包括料斗221、料盒222和出料头223。料盒222呈长方体盒装,且料盒222插设于安装槽211。出料头223 通过螺栓连接在料盒222的一端面,且与料盒222连通,安装口22b 设于料盒222背离出料头223的一端面,料盒222和出料头223的内部空间即形成导料通道22a。螺旋输送杆231穿设至导料通道22a后,其一端抵接在出料头223的端部。

52.参照图7-图9,可将出料头223与料盒222拆卸,而方便对出料头223的内部进行清洗,可以理解的是,出料头223的内部即为导料通道22a的端部,通过拆下出料头223清洗,更易于清洗干净导料通道22a的端部。

53.参照图7-图9,优选地,下料口22c设于出料头223的端面,即随着螺旋输送杆231的转动,调味品均被推挤出料头223的端部而输出。这样设置,便于将导料通道22a内的调味品均利用螺旋输送杆 231推出,不易残留调味品。

54.参照图7和图8,其中,料斗221呈漏斗状,其通过螺栓或者焊接固定在料盒222顶面,料斗221与料盒222连通设置。料斗221的设置,增大了调味品的储存量。

55.参照图7和图8,其中,该第一供料模组2还包括定位组件27,其包括定位片271和传感件272。定位片271固定套设于传动轴2324,以跟随传动轴2324转动,传感件272通过螺栓固定在驱动架2323上,传感件272通过控制系统与旋转驱动件电连接。需要安拆该第一供料模组时,当定位片271转动至遮挡传感件272的检测端时,旋转动力件2321停止运行,此时螺旋输送杆231与传动轴2324的插设方向与料仓与安装座21的插设方向一致,均朝竖直方向设置。本实施例中,当定位片271呈水平状态时,螺旋输送杆231与传动轴2324的插设方向和料仓与安装座21的插设方向朝竖直方向设置。本实施例中,传感件272包括红外开关。

56.参照图4和图5,其中,该调味机还包括干燥装置4,干燥装置 4固定在第一备料室11内。干燥装置4的干燥端对第一备料室11内进行干燥,而维持第一备料室11内干燥度。本实施例中,干燥装置 4包括热风机。由于料仓呈开口设置,因而料仓内的固体调味品在干燥装置4的作用下易于保持干燥,不易受潮结团。

57.参照图2和图4,其中,第二备料室12位于配料室13的下方,且其呈开放式设置。第二供料模组3包括的储料桶31和泵送机构32。多个储料桶31均放置于第二备料室12,而泵送机构32将储料桶31 与配料室13连通,将储料桶31内的液体调味品泵送至配料室13。

58.参照图2和图4,其中,泵送机构32包括泵机321、输送管(图中未示出)和喷头322,泵机321安装在机体1内,泵机321的进料端与储料桶31连通,泵机321的出料端与喷头322连

通。进一步地,根据储料桶31内调味品的流动程度,泵机321可选为隔膜泵或者蠕动泵。

59.参照图2、图4和图6,进一步地,喷头322与快拆板5通过螺栓连接,且快拆板5上开设有多个落料孔52,喷头322与落料孔52 连通,以此通过泵送机构32将液体调味品输送至快拆板5处,液体调味品通过快拆板5而落至配料室13内。

60.这样设置,通过拆下快拆板5即可对喷头322进行清洗,方便维持第二供料模组3的卫生程度。

61.第一供料模组2和第二供料模组3的均将调味品送至快拆板5 处,调味品再穿过快拆板5而落至配料室13内,即可在快拆板5下方放置容器,等待第一供料模组2和第二供料模组3将不同调味品定量的配给至容器内,而完成调味品的配给。

62.本技术实施例提供了一种调味机,由于其设置有第一供料模组2,固体调味品被存储在料仓内,且位于第一备料室11内,通过绞龙输送机构23,即可将料仓内的调味品输送至出料通道内,并落至配料室13内,而完成固体调味品的定量配给。通过该种方式对固体调味品进行配给,省去了溶解固体调味品的过程,且每次配给的固体调味品的量容易精确控制。

63.在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

64.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

65.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1