一种烹饪器具的制作方法

1.本实用新型涉及厨电技术领域,尤其涉及一种烹饪器具。

背景技术:

2.目前,市场上带温度检测功能的灶具大部分为使用防干烧探头方案,该方案在燃烧器中间布置一个耐高温的ntc探头,ntc探头与锅底紧密接触,可测量锅底的温度,并根据锅底温度推算出锅内的实际温度。然而,此方案存在如下缺点:

3.1.采用ntc温度探头,一般耐温最高仅为300度,而火焰温度最高超过1000度,结构设计需要时需要让温度探头避开高温区域;

4.2.防干烧温度探头位于灶具燃烧器中央,大火爆炒时的高温会损坏温度探头,因此带防干烧温度的灶具大都不支持爆炒;

5.3.每一款锅的锅底厚度都不一致,实际使用过程中锅底与锅内温度相差很大,测量锅底温度很难准确推算出锅内温度;

6.4.温度探头需要与锅底进行紧密接触才能准确测量温度,若用户放锅不平衡,或者锅底有污垢都会影响温度测量,使得实际温度与测量温度差距加剧;

7.5.防干烧温度探头是精密传感器,若受外力冲击容易损坏,使用过程中锅底极易对传感器顶端进行冲击,并且使用过程中如果有风,也会导致火焰烧到传感器,均会导致传感器失效。

8.6、为解决锅不使用时的省电问题,必须增加一个开机按钮,用户使用时先需按下此按钮开机,用完后需再次按下此按钮关机,否则电量会快速耗尽,操作不方便,同时会存在忘记关闭开机按钮的情况;

技术实现要素:

9.本实用新型旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本实用新型提出一种烹饪器具,不仅能够精准检测锅体温度,快速识别粘锅区域,而且还能够通过燃气灶为温度检测锅无线输电,使得温度检测锅无需电池供电。

10.一种烹饪器具,包括:温度检测锅,包括锅体和锅手柄,所述锅体设有温度检测组,所述锅手柄设有接收线圈和电控板,所述电控板分别电连接所述温度检测组和所述接收线圈;燃气灶,包括面板、燃烧器和无线输电mcu,所述面板设有位于所述燃烧器外围的发射线圈组,所述发射线圈组连接所述无线输电mcu;无线输电mcu与所述温度检测锅通信连接,所述无线输电mcu用于获取所述温度检测锅的当前工作状态,所述当前工作状态包括接收线圈的接收功率,并根据所述接收功率来确定所述接收线圈的精准位置,还用于根据燃烧器的当前燃烧状态以及所述接收线圈的精准位置,确定是否控制所述无线输电mcu向所述温度检测锅无线输电。

11.在一些实施方式中,所述发射线圈组包括并排间隔均布的多个第一发射线圈组,每个所述第一发射线圈组包括排成一排或圆弧阵列的多个发射线圈;所述无线输电mcu通

过无线输电发射控制电路连接任一所述发射线圈。

12.在一些实施方式中,在相邻所述第一发射线圈组之间设有一第二发射线圈组,所述第二发射线圈组分别与相邻两个所述第一发射线圈组部分重合,并且所述第二发射线圈组包括排成一排或圆弧阵列的多个发射线圈。

13.在一些实施方式中,所述无线输电发射控制电路包括直流电源输入端和功率半导体开关组,在所述发射线圈的两端接入所述功率半导体开关组,所述功率半导体开关组与所述直流电源输入端相连接。

14.在一些实施方式中,所述燃气灶还包括燃烧控制系统,所述燃烧控制系统分别电连接所述燃烧器和所述无线输电mcu。

15.在一些实施方式中,在所述无线输电mcu与所述发射线圈组之间连接有发射功率检测模块,所述发射功率检测模块用于实时检测所述发射线圈组的发射功率;所述电控板包括接收功率检测模块和主控mcu,所述接收功率检测模块用于实时检测所述接收线圈的发射功率,所述主控mcu分别电连接所述接收功率检测模块、所述温度检测组和所述接收线圈。

16.在一些实施方式中,所述发射功率检测模块包括电压检测电路和电流检测电路,所述电压检测电路连接在所述发射线圈组与所述无线输电mcu的电压检测口a3之间,所述电流检测电路连接在所述发射线圈组与所述无线输电mcu的电流检测口a4之间;所述接收功率检测模块包括电压检测电路和电流检测电路,所述电压检测电路连接在所述接收线圈与所述主控mcu的电压检测口a1之间,所述电流检测电路连接在所述接收线圈与所述主控mcu的电流检测口a2之间。

17.在一些实施方式中,所述电控板还包括法拉电容和电量管理模块,所述法拉电容分别连接所述接收功率检测模块和所述主控mcu,所述电量管理模块分别连接所述法拉电容和所述主控mcu。

18.在一些实施方式中,所述温度检测组包括多个热电偶温度探头,全部所述热电偶温度探头间隔设置于所述锅体的底部;在所述电控板或者所述锅手柄上设有ntc温度传感器,所述ntc温度传感器电连接所述电控板的主控mcu。

19.在一些实施方式中,在所述锅手柄上还设有温度显示区和/或位置提示灯,所述温度显示区电连接所述电控板的主控mcu,用于根据所述温度检测组检测到的锅体温度来显示不同颜色或不同亮度;所述位置提示灯电连接电控板的主控mcu,用于提示所述锅手柄是否位于所述发射线圈组上方。

20.与现有技术相比,本实用新型的至少包括以下有益效果:

21.1、本实用新型的烹饪器具,通过在锅体上设置温度检测组,实现多点检测锅体温度,显著提升锅体内部温度的检测精准度,同时能够根据多点检测锅体温度,快速识别锅体温度是否均匀以及锅体是否有粘锅区域;

22.2、通过将温度检测锅与燃气灶的无线输电mcu进行通信连接,并在锅手柄上设置接收线圈,在燃气灶的面板设置位于燃烧器外围的发射线圈组,这样,可实现根据接收线圈的接收功率确定接收线圈的精准位置以及目标发射线圈,并且在燃烧器处于正常燃烧状态且识别出接收线圈的精准位置后,燃气灶可控制无线输电mcu向温度检测锅无线输电,确保温度检测锅不需要电池供电,也无需任何按键。

附图说明

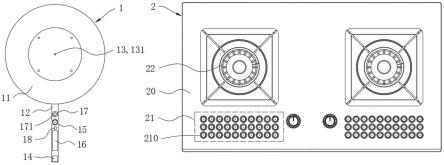

23.图1是本实用新型实施例1中烹饪设备的结构示意图;

24.图2是本实用新型实施例1中温度检测锅的连接框图;

25.图3是本实用新型实施例1中接收功率检测模块的电路图;

26.图4是本实用新型实施例1中发射线圈组的结构示意图一;

27.图5是本实用新型实施例1中发射线圈组的结构示意图二;

28.图6是本实用新型实施例1中燃气灶的另一结构示意图;

29.图7是本实用新型实施例1中燃气灶的连接框图;

30.图8是本实用新型实施例1中发射功率检测模块的结构示意图;

31.图9是本实用新型实施例1中无线输电发射控制电路的电路图。

32.图中:1-温度检测锅,11-锅体,12-锅手柄,13-温度检测组,131-热电偶温度探头,14-无线通信模块,15-接收线圈,16-电控板,161-接收功率检测模块,162-法拉电容,163-主控mcu,164-ntc温度传感器,165-电量管理模块,17-温度显示灯,171-温度显示区,18-位置提示灯;

33.2-燃气灶,20-面板,21-发射线圈组,210-发射线圈,211-第一发射线圈组,212-第二发射线圈组,22-燃烧器,23-无线输电mcu,24-燃烧控制系统,25-发射功率检测模块,26-无线输电发射控制电路,261-直流电源输入端,262-功率半导体开关组,27-电池电源。

具体实施方式

34.以下实施例对本实用新型进行说明,但本实用新型并不受这些实施例所限制。对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

35.实施例1

36.参考图1,本实施例提供了一种烹饪器具,包括温度检测锅1和燃气灶2,其中温度检测锅1包括锅体11和锅手柄12,锅手柄12设有接收线圈15和电控板16,电控板16分别电连接温度检测组13和接收线圈15。锅体11设有温度检测组13,用于实时检测锅体11的锅体温度,在本实施例中,温度检测组13包括多个热电偶温度探头131,多个热电偶温度探头131,全部热电偶温度探头131间隔设置于锅体11的底部,以通过不同热电偶温度探头131,实现多点检测锅体温度,这样,有助于提升锅体温度的检测精准度,同时能够根据多点检测锅体温度,快速识别锅体温度是否均匀以及锅体11是否有粘锅区域。

37.燃气灶2包括面板20、燃烧器22和无线输电mcu23,面板20设有位于燃烧器22外围的发射线圈组21,发射线圈组21包括多个发射线圈210。无线输电mcu23连接发射线圈组21。无线输电mcu23与温度检测锅1进行通信连接。燃气灶2能够通过无线输电mcu23获取温度检测锅1的当前工作状态,当前工作状态包括接收线圈15的接收功率,并根据接收功率来确定接收线圈15的精准位置,还可以根据接收功率来确定目标发射线圈。无线输电mcu23还用于根据燃烧器22的当前燃烧状态以及接收线圈15的精准位置,确定是否控制无线输电mcu23向温度检测锅1无线输电。

38.参考图1-2,温度检测组13包括至少四个热电偶温度探头131。在本实施例中,热电偶温度探头131的数量为五个,第一个热电偶温度探头131设置于锅体11的底部中心位置,

用于检测锅体11的中心温度。其余四个热电偶温度探头131周向间隔均布于锅体11的底部,并且位于第一个热电偶温度探头131的外围,分别用于检测锅体11的左上、右上、右下和左下四个位置的温度。由此,通过五个热电偶温度探头131配合,实现检测锅体1五个点的锅体温度,提高温度检测范围,利于提升锅体内部温度的检测精准度,同时能够根据检测到的多点锅体温度,快速识别上述五个区域的锅体温度是否均匀,以及快速识别上述五个区域是否有食物粘锅情况,提升用户使用体验。在其他实施例中,五个热电偶温度探头131可以周向间隔均布于锅体11底部。

39.为了增加每个热电偶温度探头131的检测精度,在电控板16或者锅手柄12上设有用于检测环境温度的ntc温度传感器164。电控板16上的主控mcu163电连接ntc温度传感器164,主控mcu163用于将检测到的环境温度,当作每个热电偶温度探头131检测时的冷端补偿。

40.参考图1,在锅手柄12上设有无线通信模块14,温度检测锅1通过无线通信模块14与燃气灶2通信连接,以便于温度检测锅1通过无线通信模块14获取燃气灶2所预存的预设温度值,当然,也可以将预设温度值预存在电控板16上,此外,便于温度检测锅1通过无线通信模块14将温度检测锅1的当前工作状态反馈至燃气灶2,燃气灶2根据当前工作状态调整其工作状态。

41.本实施例中,接收线圈15用于接收发射线圈组2中的任一发射线圈210的发射功率。在燃气灶2向温度检测锅1无线输电时,接收线圈15还用于接收目标发射线圈发射的变化磁场,并将变化磁场转换为电场,以为电控板16中的法拉电容162充电,这样,实现了通过燃气灶2为温度检测锅1自动充电,不需要电池供电,也无需任何按键。

42.参考图2,本实施例中,电控板16包括接收功率检测模块161、法拉电容162和主控mcu163,主控mcu163分别电连接温度检测组13、无线通信模块14、接收线圈15、接收功率检测模块161和法拉电容162。法拉电容162通过接收功率检测模块161连接接收线圈15。主控mcu能够通过接收功率检测模块161获取接收线圈15的接收功率,并用于根据是否收到有所接收到的接收功率来确定温度检测锅1是否位于燃气灶2的发射线圈组21上方,当然,还用于所收到全部接收功率的强弱,确定接收线圈15的精准位置,即精准识别接收线圈15位于燃气灶2的哪个发射线圈210上方,此时,接收功率最强所对应的发射线圈210为目标发射线圈。当确定接收线圈15的精准位置和目标发射线圈后,燃气灶2在正常燃烧状态下,无线输电mcu控制目标发射线圈按工作,开始无线输电,为法拉电容162充电,以使法拉电容162能够为温度检测锅1供电。

43.参考图3,接收功率检测模块161包括用于检测接收线圈15的电压u的电压检测电路和用于检测接收线圈15的电流i的电流检测电路,电压检测电路连接在接收线圈15与主控mcu的电压检测口a1之间,电流检测电路连接在接收线圈15与主控mcu的电流检测口a2之间。在发射线圈组2中的任一发射线圈210工作或发射信号时,若接收线圈15能收到信号,主控mcu根据公式p=ui即可算出接收线圈15实际所收到的接收功率。

44.电压检测电路包括电压互感器t1、二级管组和运算放大器,在接收线圈15的两端接入电压互感器t1的输入端,电压互感器t1的输出端通过二级管组分别接地和运算放大器的第三端,运算放大器的第二端接地,并且运算放大器的第一端连接主控mcu的电压检测口a1。在本实施例中,二级管组由四个二极管组成,四个二极管依次相连形成回路,第三与第

四二极管分别接地,电压互感器t1的输出端分别连接于第一与第四二极管之间、第二与第三二极管之间这样,使得电压互感器t1的输出端分别通过第三和第四二极管与gnd相连,并且电压互感器t1的输出端分别通过第一和第二二极管与运算放大器的第三端相连。

45.电压检测电路还包括第一电阻r1、第二电阻r2和电容c1,运算放大器的第二端通过第一电阻r1接地,第二电阻r2和电容c1并联设置在运算放大器的第二端与第一端之间。电流检测电路包括采样电阻r3、第三电阻r4和电容c2,接收线圈15通过采样电阻r3接地,采样电阻r3和接收线圈15分别通过第三电阻r4连接主控mcu的电流检测口a2,电容c2与采样电阻r3并联,并且电容c2的一端接地,另一端连接在第三电阻r4与主控mcu的电流检测口a2之间。

46.参考图2,电控板16还包括法拉电容162和电量管理模块165,法拉电容162分别连接接收功率检测模块161和主控mcu。电量管理模块165分别连接法拉电容162和主控mcu,用于实时检测法拉电容162的电压,并依此推算出法拉电容162中保存的剩余电量。电量管理模块165还用于实时检测温度检测锅1的工作电流,计算出单位时间内温度检测锅1的功耗,依此推算法拉电容162中保存的剩余电量能维持温度检测锅1工作的剩余供电时间,并把这些数据发送给主控mcu。

47.参考图1,在锅手柄12上还设有温度显示区17和/或位置提示灯18,温度显示区17位于锅体11与接收线圈15之间,或者位于接收线圈15与电控板16之间,该温度显示区17电连接电控板16上的主控mcu,用于根据温度检测组13检测到的锅体温度来显示不同颜色或不同亮度。位置提示灯18电连接电控板16的主控mcu,用于提示锅手柄12是否位于发射线圈组上方,这样,通过位置提示灯18,可及时感知锅手柄12与发射线圈组2的相对位置,便于用户及时地、快速地将锅手柄12调整至发射线圈组2上方,实现降低无法搜索到接收线圈15的精准位置的概率,利于降低燃气灶2的工作频率,降低能耗。

48.具体地,温度显示区17包括与热电偶温度探头131数量相等的多个子显示区171,每个子显示区171与其中一个热电偶温度探头131相对应布置,在每个子显示区171内设有一单色灯珠,用于使每个子显示区171显示不同亮度。或者在每个子显示区171内设有显示颜色不同的三个灯珠,通过三个颜色不同的灯珠,用于每个子显示区171显示不同颜色。

49.在本实施例中,子显示区171对应为五个,其中一个子显示区171为圆形显示区,该圆形显示区位于温度显示区17的中心位置处,并且对应位于锅体11底部中心位置的热电偶温度探头131。其余四个子显示区171分别为位于圆形显示区外围的弧形显示区,全部弧形周向间隔均布并且共同围合形成圆环,这四个子显示区171分别与位于锅体11的左上、右上、右下和左下四个位置的热电偶温度探头131一一对应布置,即左上的子显示区171与左上的热电偶温度探头131对应,以此类推。

50.以每个子显示区171内设有显示颜色不同的三个灯珠为例。每个灯珠均可使用pwm脉宽调制技术进行亮度调节,即可显示不同的颜色。每个热电偶温度探头131实时检测对应区域的锅体温度,主控mcm根据每个热电偶温度探头131实时检测的锅体温度与预设温度值的关系,控制对应子显示区171显示不同颜色。在使用过程中,若任一区域的锅体温度较高则红色光线占比增大,若锅体温度适中则黄色占比增大,若锅体温度较低则蓝色占比增大。

51.在本实施例中,发射线圈组21可以呈矩形、弧形或圆环形。具体地,发射线圈组21的排布方式包括但不限于如下任一种:

52.第一种,参考图1和图4,发射线圈组21呈矩形,其设置在燃烧器22前侧,即位于燃烧器22与用户之间。该发射线圈组21包括并排间隔均布的多个第一发射线圈组211,第一发射线圈组211的数量为两个或两个以上,每个第一发射线圈组211包括排成一排的多个发射线圈210。在图1和图4中,发射线圈组21包括沿前后方向间隔均匀布置的三个第一发射线圈组211,即三行第一发射线圈组211,每个第一发射线圈组211包括沿左右方向间隔均布且排成一排的十个发射线圈210,此时,编号分别为a1-a10、b1-b10、c1-c10。

53.第二种,参考图6,发射线圈组21呈弧形时,其设置在燃烧器22前侧,即位于燃烧器22与用户之间。为确保发射线圈组21具有较大的总发射面积,发射线圈组21的弧长大于发射线圈组21呈圆环形时的1/4周长,优选的,发射线圈组21的弧长在1/4~1/2周长范围内。该发射线圈组21包括圆弧阵列的多个发射线圈210。

54.第三种,参考图5,与第一种不同点在于,发射线圈组21还包括第二发射线圈组212。在相邻第一发射线圈组211之间设有一第二发射线圈组212,每个第二发射线圈组212分别与其相邻的两个第一发射线圈组211部分重合,这样,发射、接收线圈偏置的面积更小,正对的面积更大,使得输电效率更高。第二发射线圈组212包括排成一排的多个发射线圈210,并且第二发射线圈组212上的发射线圈210与第一发射线圈组211上的发射线圈210交错布置。在图5中,每个第二发射线圈组212包括沿左右方向间隔均布且排成一排的九个发射线圈210,第二发射线圈组212的每个发射线圈210分别与位于第一发射线圈组211上且相邻的四个发射线圈210部分重叠,此时,编号分别为a1-a10、b1-b9、c1-c10、d1-d9、e1-e10。

55.第四种,与第二种不同点在于,发射线圈组21还包括第二发射线圈组212。在相邻第一发射线圈组211之间设有一第二发射线圈组212,每个第二发射线圈组212分别与其相邻的两个第一发射线圈组211部分重合。第二发射线圈组212包括圆弧阵列的多个发射线圈210,第二发射线圈组212的每个发射线圈210分别与位于第一发射线圈组211上且相邻的四个发射线圈210部分重叠。

56.参考图7,燃气灶2还包括燃烧控制系统24,燃烧控制系统24分别电连接燃烧器22和无线输电mcu。通过燃烧控制系统24,燃气灶2能够获取燃烧器22的当前燃烧状态,当前燃烧状态包括正常燃烧状态、熄火状态、当前燃烧火力档位、当前时间点的预设温度值、是否故障等。此外,燃烧控制系统22可接收无线输电mcu的控制信号,用于改变当前燃烧火力档位、自动关机等。

57.本实施例中,燃气灶2还包括发射功率检测模块25,在无线输电mcu23与发射线圈组21之间连接有发射功率检测模块25,该发射功率检测模块25用于实时检测发射线圈组21的发射功率。

58.参考图8,发射功率检测模块25包括用于检测发射线圈组21的电压uf的电压检测电路和用于检测发射线圈组21的电流if的电流检测电路,电压检测电路连接在发射线圈组21与无线输电mcu的电压检测口a3之间,电流检测电路连接在发射线圈组21与无线输电mcu的电流检测口a4之间。无线输电mcu根据公式pf=ufif即可算出发射线圈组21的实际发射功率。

59.电压检测电路包括电压互感器t1、二级管组和运算放大器,在发射线圈组21的两端接入电压互感器t1的输入端,电压互感器t1的输出端通过二级管组分别接地和运算放大器的第三端,运算放大器的第二端接地,并且运算放大器的第一端连接无线输电mcu的电压

检测口a3。在本实施例中,二级管组由四个二极管组成,四个二极管依次相连形成回路,第三与第四二极管分别接地,电压互感器t1的输出端分别连接于第一与第四二极管之间、第二与第三二极管之间这样,使得电压互感器t1的输出端分别通过第三和第四二极管与gnd相连,并且电压互感器t1的输出端分别通过第一和第二二极管与运算放大器的第三端相连。

60.电压检测电路还包括第一电阻r1、第二电阻r2和电容c1,运算放大器的第二端通过第一电阻r1接地,第二电阻r2和电容c1并联设置在运算放大器的第二端与第一端之间。电流检测电路包括采样电阻r3、第三电阻r4和电容c2,发射线圈组21通过采样电阻r3接地,采样电阻r3和发射线圈组21分别通过第三电阻r4连接无线输电mcu的电流检测口a4,电容c2与采样电阻r3并联,并且电容c2的一端接地,另一端连接在第三电阻r4与无线输电mcu的电流检测口a4之间。

61.参考图7,燃气灶2还包括无线输电发射控制电路26,发射线圈组21由无线输电发射控制电路26进行控制并且接收无线输电mcu的控制信号。在本实施例中,发射线圈组21由多个发射线圈210组成,无线输电mcu通过无线输电发射控制电路26连接任一发射线圈210,这样,通过无线输电发射控制电路26,使得无线输电mcu能够连接到发射线圈组2的任何一个发射线圈210。

62.参考图9,无线输电发射控制电路26包括直流电源输入端261和功率半导体开关组262,在发射线圈210的两端接入功率半导体开关组262,该功率半导体开关组262与直流电源输入端261相连接,并且功率半导体开关组262接入无线输电mcu。功率半导体开关组262包括四个功率半导体开关,功率半导体开关包括但不限于三极管、mos管、可控硅等。

63.本实施例以功率半导体开关为mos管为例。在图9中,四个mos管依次连接形成回路。直流电源输入端261的cn1分别连接第一mos管和第二mos管的d极,并且直流电源输入端261的cn2分别连接第三mos管和第四mos管的s极。发射线圈210的一端通过电容c3连接在第一mos管的s极和第三mos管的d极之间,并且发射线圈210的另一端直接连接在二mos管的s极和第四mos管的d极之间。由此,通过改变直流电源输入端261的输入电压,即可改变发射波形的电压。当第一和第四mos管导通,则发射线圈上的电压为正;当第二和第三mos管导通,则发射线圈上的电压为付。通过改变四个mos管的通断频率,即可改变发射波形的频率,电容c3可把矩形波转换为正弦波。

64.参考图7,燃气灶2还包括电池电源27,电池电源27电连接燃烧控制系统24,用于为整个燃气灶2供电,此外,还可以通过无线输电mcu为温度检测锅2无线输电。

65.特别说明的是,参考图1,当燃气灶2设有两个燃烧器22时,在两个燃烧器22的外围分别设有发射线圈组21,以使温度检测锅1坐锅于任一燃烧器22上时,均可实现获取温度检测锅1的当前工作状态,以及通过燃气灶2为温度检测锅1无线输电。当然,温度检测锅1的数量也可以为两个,当两个温度检测锅1分别坐锅于两个燃烧器22上时,判断每个锅位于哪一个燃烧器22上方,为了实现这个目的,若有两个温度检测锅1同时工作时,在搜索接收线圈位置阶段,采用左右两组发射线圈组21间隔工作的方式,识别出每个燃烧器22上是哪一个锅,并且当锅左右互换时也可通过该方法进行识别。

66.此外,温度检测锅1还可以直接与吸油烟机联动,或者,温度检测锅1通过燃气灶2与吸油烟机联动,以使获吸油烟机能够获取温度检测锅1的当前固体温度,并据此调整烟机

的转速,实现进一步减少烹饪过程中的人为干预。

67.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1