一种带自锁装置的产品回收模组的制作方法

1.本实用新型涉及电子产品生产流水线技术领域,尤其涉及一种带自锁装置的产品回收模组。

背景技术:

2.电子产品自动化生产过程中,电子产品需要进行调试、测试、性能试验,检测没有通过的不良品通过产品回收料盘进行回收,回收料盘可以采用抽屉结构。目前主要的传统行业的操作方式,抽屉结构不可以精确定位、自动锁紧,取放产品困难,故障率高。并且,现有的电子产品生产流水线,由于机械手的行程以及设备布局的原因,机械手的行程只可以够及回收料盘的部分区域,回收料盘的空间利用率低。

3.因此,本领域的技术人员致力于开发一种带自锁装置的产品回收模组,以解决传统行业中,抽屉结构无法精确定位、自动锁紧的问题,方便取放产品,减少抽屉故障率,提高空间利用率。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是如何增加抽屉定位精度,自动锁紧抽屉,方便取放产品,减少抽屉故障率,提高空间利用率。

5.为实现上述目的,本实用新型提供了一种带自锁装置的产品回收模组,包括底板、托架、回收料盘、自锁装置,所述底板、托架、回收料盘构成抽屉结构,所述托架和底板之间两侧平行设置有线性滑轨,两个所述线性滑轨之间平行设置有错位气缸,所述托架通过所述线性滑轨在所述底板上可滑动,所述错位气缸被配置为驱动所述托架沿所述线性滑轨纵向移动,所述回收料盘和托架之间两侧平行设置有抽屉滑轨,所述回收料盘通过所述抽屉滑轨在所述托架上可滑动,所述自锁装置包括定位气缸、定位组件和定位孔,所述定位气缸设置在所述底板端部的上表面上,所述定位组件设置在所述托架端部上,所述定位孔设置在所述回收料盘端部的下表面上,所述定位气缸与所述定位组件可分离设置,所述定位气缸与所述定位组件相配合,使得所述定位组件与所述定位孔之间处于锁定或者解锁状态,所述回收料盘的端部上设置有拉手部件。

6.进一步地,所述回收料盘的上表面上设置有多个呈行列矩阵形式排布的回收网格。

7.进一步地,每一行所述回收网格的两侧设置有一对检测传感器,所述检测传感器通过立柱安装在所述底板上,所述检测传感器采用对射型光电传感器。

8.进一步地,所述错位气缸的固定端设置在所述底板的上表面上,所述错位气缸的伸缩头连接在所述托架的下表面上。

9.进一步地,所述底板和托架之间设置有第一限位装置,所述第一限位装置被配置为将所述托架限定在第一收料位置,所述第一限位装置包括第一限位座、第一限位杆、第一限位块,所述第一限位座设置在所述底板端部的上表面上,所述第一限位杆设置在所述第

一限位座上,所述第一限位块设置在所述托架端部的下表面上,所述第一限位块和第一限位杆相对设置。

10.进一步地,所述底板和托架之间设置有第二限位装置,所述第二限位装置被配置为将所述托架限定在第二收料位置,所述第二限位装置包括第二限位座、第二限位杆、第二限位块,所述第二限位座设置在所述托架端部的下表面上,所述第二限位杆设置在所述第二限位座上,所述第二限位块设置在所述底板中部的上表面上,所述第二限位块和第二限位杆相对设置。

11.进一步地,还包括用于感知所述托架位于所述第一收料位置的第一位置传感器。

12.进一步地,还包括用于感知所述托架位于所述第二收料位置的第二位置传感器。

13.进一步地,还包括用于感知所述回收料盘位于工作位置的第三位置传感器。

14.进一步地,所述定位组件包括定位座、安装块、直线导轨、气缸连接块、拉簧、定位销,所述定位座固定安装在所述托架端部的开口上,所述直线导轨竖直安装在所述定位座的内侧,所述安装块包括依次连接的第一水平安装部、竖直安装部和第二水平安装部,所述竖直安装部可滑动设置在所述直线导轨上,所述定位销设置在所述第一水平安装部上,与所述定位孔相配合,所述气缸连接块设置在所述第二水平安装部上,与所述定位气缸的伸缩头相配合,所述拉簧竖直设置,上端连接在所述定位座上,下端连接在所述安装块上。

15.本实用新型的有益效果是:可以提高抽屉组件的定位精度,取放产品更方便,安全性更高,故障率更低,空间利用率更高。

16.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

附图说明

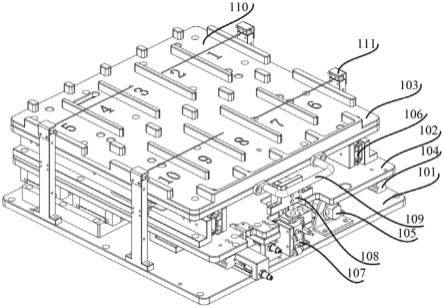

17.图1是本实用新型的一个较佳实施例的结构示意图;

18.图2是本实用新型的一个较佳实施例的定位组件的结构示意图;

19.图3是本实用新型的一个较佳实施例的回收料盘处于第一收料位置时的状态示意图;

20.图4是图3中a处的局部放大示意图;

21.图5是本实用新型的一个较佳实施例的回收料盘处于第二收料位置时的状态示意图;

22.图6是本实用新型的一个较佳实施例的回收料盘解除定位,未拉出时的状态示意图;

23.图7是图6中b处的局部放大示意图;

24.图8是本实用新型的一个较佳实施例的回收料盘解除定位,拉出时的状态示意图。

25.其中,101-底板,102-托架,103-回收料盘,104-线性滑轨,105-错位气缸,106-抽屉滑轨,107-定位气缸,108-定位组件,109-拉手部件,110-回收网格,111-检测传感器,112-定位座,113-直线导轨,114-气缸连接块,115-拉簧,116-定位销,117-第一水平安装部,118-竖直安装部,119-第二水平安装部,120-第一限位座,121-第一限位杆,122-第一限位块,123-第二限位座,124-第二限位杆,125-第二限位块,126-第一位置传感器。

具体实施方式

26.以下参考说明书附图介绍本实用新型的多个优选实施例,使其技术内容更加清楚和便于理解。本实用新型可以通过许多不同形式的实施例来得以体现,本实用新型的保护范围并非仅限于文中提到的实施例。

27.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本实用新型并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

28.如图1所示,本实施例提供了一种带自锁装置的产品回收模组,包括底板101、托架102、回收料盘103、自锁装置,底板101、托架102、回收料盘103构成了抽屉结构。

29.托架102和底板101之间两侧平行设置有线性滑轨104,两个线性滑轨104之间平行设置有错位气缸105,托架102可以通过线性滑轨104在底板101上滑动,错位气缸105用于驱动托架102沿线性滑轨104纵向移动。

30.回收料盘103和托架102之间两侧平行设置有抽屉滑轨106,回收料盘103可以通过抽屉滑轨106在托架102上滑动。

31.自锁装置包括定位气缸107、定位组件108和定位孔,定位气缸107设置在底板101端部的上表面上,定位组件108设置在托架102端部上,定位孔设置在回收料盘103端部的下表面上,定位气缸107与定位组件108可分离设置,定位气缸107与定位组件108相配合,使得定位组件108与定位孔之间处于锁定或者解锁状态,回收料盘103的端部上设置有拉手部件109。

32.回收料盘103的上表面上设置有排布成两行五列的回收网格110,如图1中数字1-10所示。每一个回收网格可以存放一件不良品(not good, ng)。回收料盘103总共可以存放10件不良品。

33.每一行回收网格110的两侧设置有一对检测传感器111,检测传感器111通过立柱安装在底板101上,本本实施例中,检测传感器111采用两对对射型光电传感器组件,分别对应1至5号不良品以及6至10号不良品。

34.如图2所示,定位组件108包括定位座112、安装块、直线导轨113、气缸连接块114、拉簧115、定位销116,定位座112固定安装在托架102端部的开口上,直线导轨113竖直安装在定位座112的内侧,安装块包括依次连接的第一水平安装部117、竖直安装部118和第二水平安装部119,竖直安装部118可滑动设置在直线导轨113上,定位销116设置在第一水平安装部117上,与设置在回收料盘103上的定位孔相配合,气缸连接块114设置在第二水平安装部119上,与定位气缸107的伸缩头相配合,拉簧115竖直设置,上端连接在定位座112上,下端连接在安装块上。

35.如图3、4、5所示,错位气缸105的固定端设置在底板101的上表面上,错位气缸105的伸缩头连接在托架102的下表面上。

36.如图3、4所示,错位气缸105缩回,托架102和回收料盘103处于第一收料位置,定位气缸107伸出,拉簧115拉紧定位销116,定位销116插入定位孔中,使回收料盘103定位,此时,回收料盘103不可拉出。

37.底板101和托架102之间设置有第一限位装置,第一限位装置包括第一限位座120、第一限位杆121、第一限位块122,第一限位座120设置在底板101端部的上表面上,第一限位

杆121设置在第一限位座120上,第一限位块122设置在托架102端部的下表面上,第一限位块122和第一限位杆121相对设置,第一限位装置可以将托架102限定在第一收料位置。

38.如图5所示,错位气缸105伸出,托架102和回收料盘103处于第二收料位置。

39.底板101和托架102之间设置有第二限位装置,第二限位装置包括第二限位座123、第二限位杆124、第二限位块125,第二限位座123设置在托架102端部的下表面上,第二限位杆124设置在第二限位座123上,第二限位块125设置在底板101中部的上表面上,第二限位块125和第二限位杆124相对设置,第二限位装置可以将托架102限定在第二收料位置。

40.在一些实施例中,还包括用于感知托架102位于第一收料位置的第一位置传感器126和用于感知托架102位于第二收料位置的第二位置传感器。

41.在一些实施例中,还包括用于感知回收料盘103位于工作位置(未拉出时)的第三位置传感器。

42.本实施例的抽屉结构可以设计为关上回收料盘103(位于工作位置)时,定位组件105会自动锁紧(定位气缸107伸出)并定位回收料盘103,当需要打开回收料盘103时,为保证安全,需人工按下取料按钮后才能拉出回收料盘103(定位气缸107缩回)。并且抽屉结构活动部分不会有任何线路,使结构更加简单,减少抽屉的故障率。

43.回收料盘103刚完成定位时,如果检测传感器111会自动检测不良品是否全部取完,要是没取完,生产流水线设备会自动报警提示,防止重复放入不良品导致撞机。

44.由于生产流水线设备的机械手的行程及设备布局原因,托架102和回收料盘103位于第一收料位置时,机械手的行程只能够到回收料盘103上1至5号不良品。放入不良品时,生产流水线设备会按回收料盘103上的数字顺序放入不良品,当1至5号不良品放满时,错位气缸105会错位,使托架102和回收料盘103位于第二收料位置,进而使生产流水线设备的机械手可以放入6至10号不良品。

45.当回收料盘103装满10件不良品时,生产流水线设备会自动报警提示满料,操作员摁下取料按钮后,定位气缸107缩回把定位组件108往下拉,回收料盘103解除定位(解锁),如图6、7所示。

46.然后,如图8所示,操作员可以安全拉出回收料盘103,取出不良品后,操作员推回回收料盘103,定位气缸107自动伸出,拉簧115拉着定位组件105定位,回收料盘103完成定位(锁定)。

47.由于拉簧115的作用,定位销116正常都是处于伸出定位状态,当定位气缸107缩回把气缸连接块114往下拉时,定位销116才会解除定位。

48.定位组件108采用拉簧115的设计,使定位气缸107不用跟着定位组件108一起运动。抽屉结构运动部分没有电缆和气管线路,可降低设备成本,降低故障率。

49.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1