一种用于钢管桩的阻力装置的制作方法

[0001]

本发明涉及海洋工程领域的钢管桩,是一种用于钢管桩的阻力装置。

背景技术:

[0002]

目前,海洋工程中预防溜桩主要从以下两个方面进行考虑:降低锤击能量,减小向下的荷载;提高钢管桩打入过程中的贯入阻力。降低锤击能量:通过替换小能量锤单击的方式来减小溜桩风险;增加贯入阻力:(1)闭口桩、(2)桩端增加环形封板;(3)桩端增加竖向隔板;(4)桩端完全封闭。

[0003]

上述防溜桩措施存在以下问题:

⑴

溜桩通常发生在桩基由砂性土或较硬的粘土层贯入到桩端阻力突然降低的土层时。在工程中还存在另外一种溜桩风险:在钢管桩设计入泥深度范围内都为很软的粘性土、无砂土层和较硬粘土层,由于插桩、打桩期间对桩周土体的扰动,贯入阻力需要进行折减,而折减后的贯入阻力小于桩重而产生溜桩。此时,替换小锤与否都不能避免溜桩的发生。

[0004]

⑵

提高贯入阻力的措施中,闭口桩由于桩端完全封闭,打入阻力大,容易出现据锤,而且对桩周土体扰动大,土壤承载力需要更长的恢复时间;桩端增加环形封板,环形封板的尺寸设计需要精确的地质调查结果,同时减少贯入过程中土体的涌入量,对钢管桩竖向承载力不利;桩端增加竖向隔板,通常多为交叉竖向布置,对贯入阻力的提升效果不明显,而且焊接工作量大,焊接困难;桩端完全封闭时打入性评估困难,土塞工况的发生位置难以界定,对于桩头与泥面齐平的钢管桩,桩内的土塞隆起后贯入阻力将大增,有据锤风险。

技术实现要素:

[0005]

本发明要解决的技术问题是提供一种用于提高钢管桩打入软弱土壤时提高贯入阻力的阻力装置。

[0006]

为了解决上述技术问题,本发明提供了一种用于钢管桩的阻力装置,包括圆形封板,所述封板固定在所述钢管桩的腔体内,并且靠近所述钢管桩打入软弱土壤的桩端,所述封板与所述钢管桩内壁互相垂直,在所述封板上设置有通孔,所述通孔有多个并间隔开分布。

[0007]

进一步地,所述阻力装置还包括筋板,所述筋板固定在所述封板上且位于背离所述桩端的一侧,且与所述钢管桩内壁之间预留有间隙。

[0008]

进一步地,所述筋板与所述钢管桩内壁之间的间隙大小为20mm~40mm,优选为25mm。

[0009]

进一步地,所述筋板包括相互垂直的第一筋板和第二筋板,所述第一筋板与所述第二筋板在中部交叉连接为一体。

[0010]

进一步地,所述第一筋板与所述第二筋板的连接处固定在所述封板的圆心处。

[0011]

进一步地,多个所述通孔呈圆周阵列排布在所述封板上。

[0012]

进一步地,所述封板与所述桩端的距离为所述钢管桩的设计入泥深度的1/4~1/3。

[0013]

进一步地,所述封板与所述钢管桩内壁坡口焊连接。

[0014]

进一步地,所述筋板与所述封板角焊缝连接。

[0015]

进一步地,所述第一筋板和所述第二筋板均为矩形板,且在远离所述封板的端部设有与所述钢管桩内壁呈45

°

的倾面。

[0016]

进一步地,所述筋板设在所述通孔之间的间隔空隙处。

[0017]

本发明的技术效果在于:1、本发明的用于钢管桩的阻力装置,包括圆形封板和设置在封板上的通孔,通孔有多个并间隔开设置,封板固定在钢管桩内,并且靠近钢管桩的桩端,封板与钢管桩内壁互相垂直,且封板直径与钢管桩内径相等或接近,封板封住钢管桩,预留出的通孔用于排水,以及避免钢管桩内涌入过量的土体,封板固定在距离桩端预定距离处,能够在打桩的过程中增加钢管桩与土壤的接触面积,从而通过施加于封板上的水压力或土压力增加钢管桩打入土壤过程中的贯入阻力,在遇到入泥深度范围内为软弱的土壤环境时,能够有效地起到防止溜桩的作用,且本发明结构结构耗材较少,在提高钢管桩贯入阻力和保证承载力安全的同时,可以避免产生过多额外的材料费用和现场工作量。

[0018]

2、本发明的用于钢管桩的阻力装置,还包括筋板,筋板固定在所述封板背离桩端的表面,与钢管桩内壁之间预留有间隙,该筋板的设计是为了加固钢管桩内封板,避免由于水压或土压造成封板的损坏。

[0019]

3、本发明的用于钢管桩的阻力装置,筋板包括垂直交叉连接为一体的第一筋板和第二筋板,第一筋板和第二筋板均与封板垂直固定,采用这种十字形布置能够进一步加强封板的强度。

[0020]

4、本发明的用于钢管桩的阻力装置中,封板上有多个通孔,通孔的个数或尺寸可以根据实际土壤条件所需要的贯入阻力来确定,所需要的贯入阻力大即可相应地减少通孔的数量,减小通孔直径,所需要的贯入阻力小可相应地增加通孔数量,增大通孔直径,且多个通孔呈圆周阵列排布在封板上,这种均匀分布通孔能够时保证封板上的阻力均匀分布,以及对排水孔进行灵活调整都可以降低工程风险。

附图说明

[0021]

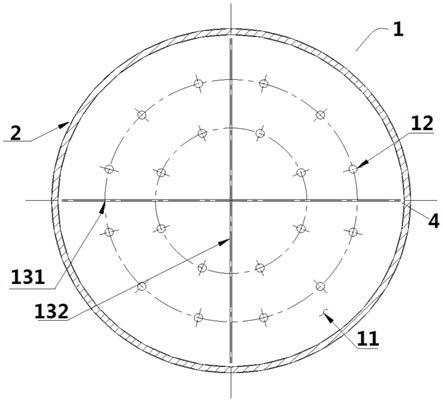

图1是本发明的用于钢管桩的阻力装置的安装示意图;图2是本发明的用于钢管桩的阻力装置的结构示意图。

[0022]

图中主要标号说明:1-阻力装置、2-钢管桩、3-间隙、4-倾面、11-封板、12-通孔、13-筋板、21-桩端、131-第一筋板、132-第二筋板。

具体实施方式

[0023]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0024]

图1是本发明的用于钢管桩的阻力装置的安装示意图,图2是本发明的用于钢管桩的阻力装置的结构示意图,如图1和图2所示,一种用于钢管桩2的阻力装置1,包括圆形封板11,封板11固定在钢管桩2内,并且靠近钢管桩2打入软弱土壤的桩端21,封板11与钢管桩2

内壁互相垂直,封板11的直径与钢管桩2内径相等或相接近,封板11上设置有通孔12,通孔12有多个并间隔开设置。

[0025]

进一步地,阻力装置1还包括筋板13,筋板13固定在封板11的表面且背离桩端21,且与钢管桩2内壁之间预留有间隙3,筋板13的设计是为了加固钢管桩2内的封板11,提高封板11的强度,避免由于水压或土压造成封板11的损坏。

[0026]

进一步的改进在于:筋板13与钢管桩2内壁之间的间隙3大小为20mm~40mm,优选为25mm。

[0027]

进一步地,筋板13包括相互垂直的第一筋板131和第二筋板132,第一筋板131与第二筋板132在中部交叉连接为一体,呈十字形,第一筋板131与第二筋板132均与封板11垂直固定,采用这种十字形布置能够进一步加强封板11的强度。

[0028]

进一步地,第一筋板131与第二筋板132的连接处固定在封板11的圆心处。

[0029]

进一步地,多个通孔12呈圆周阵列排布在封板11上,通孔12用于排水,这种通孔12均匀分布的结构特点,能够时保证封板11受到的阻力均匀分布,封板11上通孔12的个数和尺寸可以根据实际土壤条件所需要的贯入阻力来进行调整:当所需要的贯入阻力大即可相应地减少通孔12的数量,减小通孔12的直径;当所需要的贯入阻力小可相应地增加通孔13数量,对通孔12进行灵活调整可以降低工程风险。

[0030]

进一步地,封板11与桩端21的距离为钢管桩2的设计入泥深度的1/4~1/3。

[0031]

进一步地,封板11与钢管桩2内壁坡口焊连接,坡口焊的焊接方式,需要封板11与钢管桩2的焊接位置为坡口面,能够使封板11与钢管桩2的内壁连接更加紧固,保证封板11与钢管桩2的连接强度,降低工程风险。

[0032]

进一步地,筋板13与封板11角焊缝连接。

[0033]

进一步地,第一筋板131和第二筋板132均为矩形板,且在远离封板11的端部设有与钢管桩内壁呈45

°

夹角的倾面4,便于焊接。

[0034]

进一步地,筋板13设在通孔12之间的间隔空隙处。

[0035]

本发明的一个较佳实施例中,如图1和图2所示,封板11为圆形,焊接在钢管桩2内部,筋板13为第一筋板131和第二筋板132组成的十字形结构,筋板13焊接固定在封板11远离海床的方向的表面上,本实施例中,表层十几米均为承载力很低的淤泥质粘土,土壤不排水抗剪强度小于5kpa,钢管桩2的直径为2134mm,设计入泥深度为46米,封板11设置在距离桩端16m的位置,当钢管桩2入泥30m左右时,封板11发挥作用,增大贯入阻力。

[0036]

通孔12有20个,分为两圈,绕封板11的圆心均匀间隔设置,通孔12的设置用于排水,以及避免钢管桩2内涌入过量的土体,封板11固定在距离桩端21预定距离处,能够在打桩的过程中增加钢管桩2与土壤的接触面积,从而通过施加于封板上的水压力或土压力增加钢管桩2打入土壤过程中的贯入阻力,在遇到入泥深度范围内为软弱的土壤环境时,能够有效地起到防止溜桩的作用,且本发明结构结构耗材较少,在提高钢管桩2贯入阻力和保证承载力安全的同时,可以避免产生过多额外的材料费用和现场工作量。

[0037]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1