混凝土结构露头拉锚筋快速处理方法

1.本发明涉及一种混凝土结构露头拉锚筋快速处理方法。

背景技术:

2.在某些隧道的混凝土结构施工中,模板需要使用拉锚筋来固定位置、增强模板强度、控制浇筑时模板位移;但是混凝土结构的拉锚筋,通常一端固定在围岩上,无法像桥墩或者剪力墙的模板拉锚筋一样直接抽出即可,而是需要采用切割的方式;如不进行处理,拉锚筋在混凝土硬化后有一段暴露在空气中,也是将来的过水空间,另一断埋于混凝土中,甚至于衬砌钢筋发生了直接接触。

3.露出混凝土表面的一段拉锚筋(钢筋),若不加处理,一方面会影响隧洞过流能力,另一方面,会是发生钢筋腐蚀良好的物质通道,混凝土内钢筋一旦发生严重腐蚀,体积膨胀,会挤碎钢筋周围混凝土,混凝土握裹力丧失,钢筋混凝土结构将会失效,将会对衬砌结构乃至隧洞安全产生严重危害。

4.混凝土结构露头拉锚筋传统的处理方法是直接在混凝土表面截断,此种方法适用于干燥、氯离子浓度低的环境且结构重要性低的工况下,应用环境受到极大限制。

技术实现要素:

5.为了对混凝土结构表面露头的拉锚钢筋进行处理,本发明提供了一种混凝土结构露头拉锚筋快速处理方法,该混凝土结构露头拉锚筋快速处理方法有助于提高混凝土结构拉锚筋的处理效率和处理质量,降低处理成本,缩短处理工期,取得了很好的综合效益。

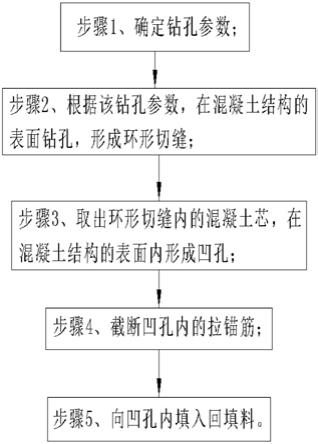

6.本发明解决其技术问题所采用的技术方案是:一种混凝土结构露头拉锚筋快速处理方法,包括以下步骤:

7.步骤1、确定钻孔参数;

8.步骤2、根据该钻孔参数,在混凝土结构的表面钻孔,形成环形切缝;

9.步骤3、取出环形切缝内的混凝土芯,在混凝土结构的表面内形成凹孔;

10.步骤4、截断凹孔内的拉锚筋;

11.步骤5、向凹孔内填入回填料。

12.在步骤1中,所述钻孔参数包括钻进深度、钻孔直径、钻孔位置以及钻孔中心线与混凝土结构表面的夹角。

13.所述钻进深度为拉锚筋直径的3倍

‑

20倍,所述钻孔直径为拉锚筋直径的3倍

‑

20倍,所述钻孔位置为钻后成孔的中心线与拉锚筋的轴线之间的夹角为0

°‑

10

°

,该钻后成孔与混凝土结构内的主筋和拉锚筋无交集。

14.在步骤2中,所述钻孔采用混凝土取芯机。

15.所述混凝土取芯机为手持式混凝土取芯机、带固定器的钻孔取芯机或轮式混凝土取芯机。

16.在步骤2中,所述钻孔采用采取分级钻进的方式逐步达到目标深度。

17.在步骤1或步骤2之前还含有以下步骤:

18.截断混凝土结构外拉锚筋的露头部分。

19.步骤3含有以下步骤:

20.步骤3.1、将环形切缝内的混凝土芯破碎成混凝土块;

21.步骤3.2、取出环形切缝内的所述混凝土块。

22.在步骤4和步骤5之间还含有以下步骤:

23.对凹孔的内表面和截断的拉锚筋的端部进行表面处理。

24.所述表面处理为,首先清理凹孔的内表面和拉锚筋的端部外表面,其次在凹孔的内表面和拉锚筋的端部外表面喷涂粘结材料。

25.本发明的有益效果是:提高混凝土结构拉锚筋部位的处理效率和处理质量,降低处理成本,缩短处理工期,取得了很好的综合效益。

附图说明

26.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

27.图1是混凝土结构露头拉锚筋的示意图。

28.图2是在混凝土结构的表面钻孔的示意图。

29.图3是取出环形切缝内混凝土芯后的示意图。

30.图4是截断凹孔内的拉锚筋的示意图。

31.图5是回填料回填完成的示意图。

32.图6是沿图5中a方向的示意图。

33.图7是混凝土结构露头拉锚筋快速处理方法的流程示意图。

34.1、混凝土结构;2、环形切缝;3、凹孔;4、回填料;5、拉锚筋;6、粘接层。

具体实施方式

35.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

36.一种混凝土结构露头拉锚筋快速处理方法,包括以下步骤:

37.步骤1、在混凝土结构1的表面确定钻孔参数;

38.步骤2、根据该钻孔参数,在混凝土结构1的表面钻孔,形成环形切缝2;

39.步骤3、取出环形切缝2内的混凝土芯,在混凝土结构1的表面内形成凹孔3;

40.步骤4、截断凹孔3内的拉锚筋5;

41.步骤5、向凹孔3内填入回填料4,如图1至图7所示。

42.在步骤1中,所述钻孔参数包括钻进深度、钻孔直径、钻孔位置以及钻孔中心线与混凝土结构1表面的夹角。

43.所述钻进深度为拉锚筋5直径的3倍

‑

20倍,优选所述钻进深度为拉锚筋5直径的8倍。所述钻进深度小于混凝土保护层的厚度,所述钻进深度一般也不宜大于钻孔直径的4倍、优选所述钻进深度小于钻孔直径的3倍。

44.所述钻孔直径为拉锚筋5直径的3倍

‑

20倍,优选所述钻孔直径为拉锚筋5直径的5

倍

‑

10倍。

45.所述钻孔位置应该保证拉锚筋5的露出点在所钻孔的圆内,拉锚筋5的圆心和所钻孔圆心重合,钻后成孔(即凹孔3)的中心线与拉锚筋5的轴线之间的夹角为0

°‑

10

°

,优选钻后成孔(即凹孔3)的中心线与拉锚筋5的轴线重合。

46.所述钻孔位置需要满足上述钻后成孔与混凝土结构1内的主筋和拉锚筋5无交集。即在钻孔的过程中不会钻到混凝土结构1内的主筋和拉锚筋5,以避免伤害破坏到混凝土结构1内的主筋和拉锚筋5。

47.在步骤2中,所述钻孔采用混凝土取芯机。所述混凝土取芯机可以为现有的手持式混凝土取芯机、带固定器的钻孔取芯机或轮式混凝土取芯机。在钻孔前需要安装混凝土取芯机,但采用手持式混凝土取芯机时可以不用安装。

48.在步骤2中,钻进至指定深度时,若受所述混凝土取芯机的取芯器长度限制无法钻进至目标深度,所述钻孔采用采取分级钻进的方式逐步达到目标深度。

49.如果混凝土结构1外拉锚筋5的露头部分过长,影响钻孔(例如大于拉锚筋5的3倍直径以上时),在步骤1或步骤2之前还含有以下步骤:截断混凝土结构1外拉锚筋5的露头部分。

50.步骤3含有以下步骤:

51.步骤3.1、将环形切缝2内的混凝土芯破碎成混凝土块;

52.步骤3.2、取出环形切缝2内的所述混凝土块。

53.在步骤4中,在截断凹孔3内的拉锚筋5时,拉锚筋5截断长度应该符合水力学和钢筋耐久性要求,例如截断凹孔3内的拉锚筋5的长度最终可以保留1cm至3cm。

54.在步骤4和步骤5之间还含有以下步骤:对凹孔3的内表面和截断的拉锚筋的端部进行表面处理。该表面处理应根据回填料4的性质进行,以保证回填料4与混凝土结构的有效连接。

55.所述表面处理为,首先清理凹孔3的内表面和拉锚筋5的端部外表面,使凹孔3的内表面和拉锚筋5的端部外表面清洁,其次在凹孔3的内表面和拉锚筋5的端部外表面喷涂粘结材料,形成粘接层6,该粘结材料可以为沥青。

56.本发明所述喷涂粘结材料也可以采用中国专利文献cn 106904928 a,公开日期2017年6月30日,公开的《一种反应速度可控的水性渗透结晶型防水材料及其制备方法和应用》。

57.在步骤5中,回填料4可以采用混凝土,例如回填料4可以采用与混凝土结构1相同材质的混凝土。在步骤5中,向凹孔3内填满回填料4,然后养护设定的时间,如14天,直至回填料4的强度达到需要。

58.若凹孔3内的空间允许配筋,可在步骤5前对凹孔3内进行配筋,并将所配钢筋连接至被截断的拉锚筋5以加强回填区域的强度。即当凹孔3内的空间能够配筋时,在步骤5前还可以包括以下步骤,对凹孔3内进行配筋,并将所配钢筋与被截断的拉锚筋5连接固定。对凹孔3内进行配筋应在对凹孔3的内表面和截断的拉锚筋的端部进行表面处理之后。配筋不得露出回填料4的表面。

59.本发明所述混凝土结构露头拉锚筋快速处理方法应该在混凝土结构1硬化至一定强度后进行,比如达到设计强度、比如14d龄期后。

60.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1