地铁站明挖区间基坑围护结构的钢支撑施工方法与流程

1.本发明涉及地铁施工技术领域,具体涉及一种地铁站明挖区间基坑围护结构的钢支撑施工方法。

背景技术:

2.在地铁站的基坑施工过程中,土方开挖出后需要及时施工围护结构,以减少基坑侧壁土体无支撑暴露的时间,控制基坑工程的变形和稳定性,必要时还需安装混凝土支撑或钢支撑对围护结构形成支撑。现有技术中在安装钢支撑时,都是先将预制好的钢支撑安放到预设位置,然后在钢支撑的端部与围护结构之间设置活络头后再施加预应力,施加预应力是采用千斤顶驱动活络头一次加压至设计预加轴力。这种安装方式构成的支撑系统整体的结构结合紧密度和受力状况较差,容易出现钢支撑的支撑轴力减小的问题,导致无法达到预定的支撑效果,甚至出现坠落的安全问题。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术存在的不足,提供一种工艺简单、易于实施、安全性高、可提高提高支撑稳定性和可靠性的地铁站明挖区间基坑围护结构的钢支撑施工方法。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种地铁站明挖区间基坑围护结构的钢支撑施工方法,包括以下步骤:

6.(s1)在基坑围护结构上对应于待装钢支撑两端的位置处分别安装钢围檩;

7.(s2)将预制好的钢支撑吊装进入基坑,使钢支撑的两端分别连接支承在钢围檩上;

8.(s3)在钢支撑端部与围护结构之间安装用于加压的活络头,采用千斤顶驱动活络头分两次先后加压的方式施加预应力,第一次施加预应力的压力大小为设计预加轴力的70%~80%,第二施加预应力的压力大小为设计预加轴力的104~106%,然后将活络头锁死固定,将千斤顶卸下;

9.(s4)在钢支撑与围护结构之间设置防止钢支撑下坠的防坠装置。

10.上述的钢支撑施工方法,优选的,钢支撑安装和施加预应力的总时间控制在24小时内完成。

11.上述的钢支撑施工方法,优选的,钢支撑的支撑水平轴线偏差不大于30mm,两端中心标高偏差不大于20mm。

12.上述的钢支撑施工方法,优选的,钢围檩安装完成后,钢围檩与围护结构之间的空隙采用c20细石混凝土回填,达到强度后方可进行施加预应力。

13.上述的钢支撑施工方法,优选的,钢围檩安装时,先在围护结构的桩体上打入多个膨胀螺栓,再将预制好的钢围檩与膨胀螺栓连接固定。

14.上述的钢支撑施工方法,优选的,所述防坠装置包括牵拉钢管,所述牵拉钢管一端

与焊接固定在钢支撑上的吊环连接固定,所述牵拉钢管的另一端与埋设在围护结构内且位于钢支撑上方的膨胀螺栓连接固定。

15.上述的钢支撑施工方法,优选的,所述防坠装置还包括通过膨胀螺栓安装在围护结构上的支座,所述支座托持所述钢支撑和/或钢围檩。

16.与现有技术相比,本发明的优点在于:

17.本发明的地铁站明挖区间基坑围护结构的钢支撑施工方法,在钢支撑初步安放好后,采用分两次先后加压的方式施加预应力,第一次施加预应力的压力较设计预加轴力小且在设计预加轴力的70%~80%范围内,在该压力下可初步释放钢支撑内部应力,使第二次施加预应力完成后钢支撑的支撑轴力不易发生变化,并可提升钢支撑、活络头和围护结构之间的受力状况和结合紧密度,利于提高支撑稳定性和可靠性。同时,第二次施加预应力的压力大小设置为设计预加轴力的104~106%,提供了合适的回弹适应空间,在保证支撑轴力不超标的情况下,即使在施加预应力完成后因整个支撑系统结构性能或外部环境影响而导致支撑轴力出现微弱减小的情况,也能保证支撑效果。在施加预应力完成后,设置防坠装置可防止钢支撑下坠,保证安全性和支撑的可靠性。该钢支撑施工方法还具有工艺简单、易于实施的优点。

附图说明

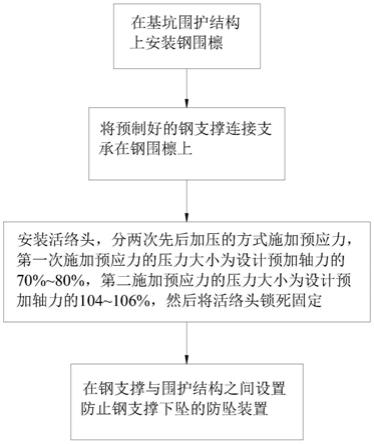

18.图1为地铁站明挖区间基坑围护结构的钢支撑施工方法的流程图。

具体实施方式

19.以下结合附图和具体实施例对本发明作进一步详细说明。

20.如图1所示,本实施例的地铁站明挖区间基坑围护结构的钢支撑施工方法,包括以下步骤:

21.(s1)在基坑围护结构上对应于待装钢支撑两端的位置处分别安装钢围檩;

22.(s2)将预制好的钢支撑吊装进入基坑,使钢支撑的两端分别连接支承在钢围檩上;

23.(s3)在钢支撑端部与围护结构之间安装用于加压的活络头,采用千斤顶驱动活络头分两次先后加压的施加预应力,第一次施加预应力的压力大小为设计预加轴力的70%~80%,第二施加预应力的压力大小为设计预加轴力的104~106%,然后将活络头锁死固定;具体的,将活络头锁死固定是将钢楔打入活络头的预留孔内,烧焊固定钢楔;

24.(s4)在钢支撑与围护结构之间设置防止钢支撑下坠的防坠装置。

25.该地铁站明挖区间基坑围护结构的钢支撑施工方法,在钢支撑初步安放好后,采用分两次先后加压的方式施加预应力,第一次施加预应力的压力较设计预加轴力小且在设计预加轴力的70%~80%范围内,在该压力下可初步释放钢支撑内部应力,使第二次施加预应力完成后钢支撑的支撑轴力不易发生变化,并可提升钢支撑、活络头和围护结构之间的受力状况和结合紧密度,利于提高支撑稳定性和可靠性。同时,第二次施加预应力的压力大小设置为设计预加轴力的104~106%,提供了合适的回弹适应空间,在保证支撑轴力不超标的情况下,即使在施加预应力完成后因整个支撑系统结构性能或外部环境影响而导致支撑轴力出现微弱减小的情况,也能保证支撑效果。在施加预应力完成后,设置防坠装置可

防止钢支撑下坠,保证安全性和支撑的可靠性。该钢支撑施工方法还具有工艺简单、易于实施的优点。

26.本实施例中,钢支撑安装和施加预应力的总时间控制在24小时内完成,以保证施工效率,也尽量避免了不安全因素的产生。

27.本实施例中,钢支撑的支撑水平轴线偏差不大于30mm,两端中心标高偏差不大于20mm,以保证支撑的持久稳定性。

28.本实施例中,钢围檩安装完成后,钢围檩与围护结构之间的空隙采用c20细石混凝土回填,达到强度后方可进行施加预应力。

29.本实施例中,钢围檩安装时,先在围护结构的桩体上打入多个膨胀螺栓,再将预制好的钢围檩与膨胀螺栓连接固定。采用膨胀螺栓连接钢围檩和围护结构的桩体,其连接强度和稳固性好。

30.本实施例中,防坠装置包括牵拉钢管,牵拉钢管一端与焊接固定在钢支撑上的吊环连接固定,牵拉钢管的另一端与埋设在围护结构内且位于钢支撑上方的膨胀螺栓连接固定,牵拉钢管从上方牵拉钢支撑,可有效防坠,且结构简单、成本低、易于实施。

31.本实施例中,防坠装置还包括通过膨胀螺栓安装在围护结构上的支座,支座托持所述钢支撑和/或钢围檩,支座配合牵拉钢管形成上拉下托的防坠系统,可靠性更高。

32.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1