一种预制装配式顶管检查井室结构及其施工方法与流程

1.本申请涉及管道施工技术领域,尤其是涉及一种预制装配式顶管检查井室结构及其施工方法,适用于工期紧,且现浇施工难度大的顶管检查井室施工。

背景技术:

2.地下管道中的检查井又称为管道井、窨井,目前一般均为在地面以下用砖或水泥砌筑井体至地面以上,并盖上井盖,在井体的侧面开设有与管道连接的管口。但是,其普遍存在的问题是施工的周期长,容易产生灌木杂草、疏通不便更容易导致水流不畅,且管道与井体的连接处往往存在严重的渗漏现象,对环境造成二次污染。

3.因此,现在施工时逐渐采用预制好的装配式检查井来代替传统的现场砌筑或浇筑作业,通过进行现场安装,可大幅度的缩短施工工期。授权公告号为cn205688463u的中国专利公开了一种整体装配式多功能检查井,包括预制的井筒、预制的盖板和预制的高度调节环。井筒的上端开口设置,盖板安装在井筒的开口处。但是整体预制的检查井,由于其自身占据的空间和质量均较大,不仅在运输过程中极为不利,而且安装过程也颇有难度,往往难以和多根不同方位的管道顺利连接。

4.为了方便运输和现场施工,如申请公布号为cn103374926a的中国专利申请文件中公开的一种预制装配式钢筋混凝土检查井,包括下井室、上井室、井筒,并自下而上柔性接口连成整体,井室与井筒之间有井室盖板,井筒上置有盖板和井盖。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:由于检查井整体是四边形的设置,因此必定使得检查井整体具有较多的接缝,且由于检查井长期放置于土层之下,会遭受长期的地下水的侵蚀,而如果不采用良好的防水处理,检查井内必定在长期渗水作用下失去应有的使用寿命和使用功能。

技术实现要素:

6.一方面,本申请提供一种预制装配式顶管检查井室结构,具有提高检查井室的防水性能。

7.本申请提供的一种预制装配式顶管检查井室结构采用如下的技术方案:一种预制装配式顶管检查井室结构,包括呈上下分布且具有内腔设置的第一井室体以及第二井室体,所述第一井室体和第二井室体的相对两侧壁均开设有连通于内腔以供管道穿设的半圆形安装孔,所述第二井室体靠近第一井室体的端面凸出设置有防水板,所述第一井室体靠近第二井室体的端面开设有供防水板插接的插接槽,所述第二井室体靠近第一井室体的端面开设有安装槽,所述第一井室体靠近第二井室体的端面凸出设置有插设于安装槽的安装柱,所述安装槽内设置有柔性囊体,所述柔性囊体内填充有防水胶黏剂,所述安装柱开设有连通于插接槽的流液通道。

8.通过采用上述技术方案,防水胶黏剂填装于柔性囊体内,防止胶黏剂暴露于外界环境中发生凝结现象,保证防水胶黏剂的流动性,第一井室体与第二井室体装配前,将填充

有防水胶黏剂的柔性囊体放置于第二井室体的安装槽内,第一井室体与第二井室体装配过程中,防水板插设于插接槽内,安装柱插接于安装槽内,安装柱插接于安装槽的过程中,安装柱下部对柔性囊体进行压破,从而导致防水胶黏剂流出并充满安装槽,在装配过程中,由于安装槽内的容腔逐渐减少,部分防水胶黏剂受挤压经过流液通道流至插接槽,从而实现对防水板与插接槽之间的缝隙进行粘接密封,起到良好的防水密封效果,防水板与插接槽配合形成第一道防水阻挡体,安装柱与安装槽配合且安装柱与安装槽之间的缝隙填充防水胶黏剂形成第二道防水阻挡体,进一步提高检查井室的防渗水性能。

9.优选的,所述安装柱的周壁开设有密封槽,所述安装柱设置有嵌设于密封槽的密封圈,当安装柱插设于安装槽时,密封圈的外壁抵接于安装槽的内壁。

10.通过采用上述技术方案,设置有密封圈,增强安装柱与安装槽之间的密封性,一方面,安装柱插设于安装槽的过程中,减少防水胶黏剂由安装柱与安装槽之间的缝隙流出,造成防水胶黏剂的浪费,另一方面,便于防水胶黏剂受挤压由流液通道流至插接槽与防水板之间的缝隙进行防水密封。

11.优选的,所述流液通道的孔径由安装柱流向插接槽逐渐变大设置。

12.通过采用上述技术方案,流液通道的孔径由安装柱流向插接槽逐渐变大设置,一方面,当流液通道的行程越长,防水胶黏剂越容易粘接凝结于流液通道内壁,减少防水胶黏剂粘接于流液通道侧壁导致流液通道发生堵塞的可能,另一方面,便于防水胶黏剂受挤压汇入至插接槽内实现对防水板与插接槽之间的缝隙进行填充。

13.优选的,所述第二井室体靠近第一井室体的端面开设有第一止水槽,所述第一井室体相对应开设有第二止水槽,第一止水槽内固定设置有遇水膨胀的止水条,第一井室体与第二井室体固定装配时,止水条部分嵌设于第二止水槽内。

14.通过采用上述技术方案,第一井室体与第二井室体之间设置有止水条,进一步提高检查井室的防渗水性能。

15.优选的,所述插接槽的内侧壁开设有位于防水板上方的限位槽,所述防水板开设有安装腔,所述第二井室体设置有穿设于安装腔的操作件,所述操作件包括轴线呈竖向设置且转动连接于第二井室体的活动套管以及滑移插设于活动套管的滑移杆,所述活动套管与滑移杆止旋设置,所述活动套管的下端部分外露于第二井室体,滑移杆的上端设置有转动嵌设于限位槽的限位块,防水板的上端面开设有连通于安装腔且供限位块滑移穿过的出口,所述第二井室体开设有连通于安装腔的注浆口。

16.通过采用上述技术方案,第一井室体与第二井室体装配前,限位块嵌设于防水板上的出口以是实现插接槽与安装腔的封闭,有效防止在第一井室体与第二井室体装配过程中防水胶黏剂由出口流至安装腔内,造成防水胶黏剂的浪费,当防水胶黏剂流至插接槽与防水板之间的缝隙后,推动滑移杆使得限位块脱离于出口,实现安装腔与插接槽的连通,并且转动活动套管,从而通过滑移杆带动限位块转动嵌设于限位槽内,对第一井室体和第二井室体进行竖向滑移限制,并且通过注浆口向插接槽、安装腔浇筑高强砂浆,提高检查井室的整体结构稳定性。

17.优选的,所述活动套管的内壁开设有沿其轴向延伸的滑槽,所述滑移杆外壁凸出设置有滑移连接于所述滑槽的凸棱,所述活动套管的内壁开设有卡接槽,卡接槽设置有两道且沿活动套管的轴向分布,滑移杆的侧壁凸出设置有滑移嵌设于卡接槽且具有弹性的卡

接块。

18.通过采用上述技术方案,设置滑槽和凸棱,实现滑移杆与活动套管的滑动式装配,并且有效限制滑移杆与活动套管的相对转动,当滑移杆上的卡接块嵌设于其中一个卡接槽时,限位块嵌设于出口以实现插接槽与安装腔的封闭,当卡接块嵌设于另一个卡接槽时,限位块滑移脱离于出口,实现插接槽与安装腔的连通,以阻尼形式限制滑移杆的滑移位置,需要调节滑移杆的滑移位置时,对滑移杆施加沿其轴向的作用力即可,快速便捷,有效提高装配效率。

19.优选的,所述滑移杆远离限位块的一端部分外露于活动套管,所述滑移杆的的端部固定连接有推块。

20.通过采用上述技术方案,设置有推块,便于施工人员对滑移杆施力以对实现滑移杆滑移。

21.优选的,所述操作件设置有若干根且环绕于第二井室体的周壁分布,所述第二井室体设置有驱动多根操作件同步转动的驱动机构,所述驱动机构包括固定套设于活动套管的下端且外露于第二井室体的传动链轮、绕设于传动链轮以带动多个传动链轮同步转动的传动链条以及驱动其中一根活动套管转动的驱动件。

22.通过采用上述技术方案,施工人员通过驱动件转动其中一根活动套管转动90度,通过传动链轮以及传动链条实现多根活动套管同步转动90度,从而实现多根滑移杆上的限位块同步转动嵌入限位槽内,从而提高装配效率。

23.优选的,所述驱动件为同轴固定连接于活动套管的下端且位于传动链轮下方的手轮,所述手轮与传动链轮之间设置有同轴固定套设于活动套管的限位盘,所述限位盘上开设有四分之一环形槽,所述第二井室体的下端面凸出设置滑移穿设于环形槽的限位柱。

24.通过采用上述技术方案,初始状态下,限位柱位于环形槽的一端,转动手轮时,当限位柱滑移抵接于环形槽的另一端时,则表示活动套管刚好转动90度,此时限位块嵌设于限位槽。

25.另一方面,本申请提供一种预制装配式顶管检查井室结构的施工方法,具有提高检查井室的防水性能。

26.一种预制装配式顶管检查井室结构的施工方法,包括以下步骤:步骤s1、现场检查井位置地基处理,基槽开挖;步骤s2、第二井室体安装,产品到场后,根据现场工程进展实际情况安装检查井井室,吊装第二井室体,第二井室体的安装孔内壁抵接于管道的下周外壁;步骤s3、第一井室体安装,吊装前,将填充有防水胶黏剂的柔性囊体放置于第二井室体的安装槽内,将止水条固定放置于第一止水槽内,安装人员用手扶第一井室体指挥缓慢放下,并采用手拉葫芦微调与反光镜配合调整,确保防水板与插接槽、止水条与第二止水槽、安装柱与安装槽定位准确,下降过程中,安装柱下部对柔性囊体进行压破,从而导致防水胶黏剂流出并充满安装槽,在装配过程中,部分防水胶黏剂受挤压经过流液通道流至插接槽,从而实现对防水板与插接槽之间的缝隙进行粘接密封,起到良好的防水密封效果,第一井室体和第二井室体装配完成后,止水条嵌设于第二止水槽,防水板插设于插接槽,安装柱插设于安装槽;步骤s4、灌注浆料,灌注浆料前,先对推块施加向上的作用力,使得滑移杆上的卡

接块滑移卡接于另一个卡接槽,使得限位块向上滑移脱离出出口,实现安装腔与插接槽的连通,接着通过手轮转动其中一根活动套管转动90度,通过传动链轮以及传动链条实现多根活动套管同步转动90度,从而实现多根滑移杆上的限位块同步转动嵌入限位槽内,最后通过注浆口对安装腔以及插接槽、限位槽内进行灌注防水砂浆,使第一井室体、第二井室体形成一个整体;步骤s5、连接缝密封,第一井室体、第二井室体的内侧连接缝采用高强砂浆密封抹平,外侧用聚硫密封膏密封,管道与第一井室体、第二井室体的安装孔连接处采用高强砂浆密封抹平;步骤s6、安装完成后对井段进行闭水试验。

27.通过采用上述技术方案,止水条嵌设于第二止水槽内且部分防水胶黏剂流至止水条与第二止水槽的连接缝对其进行粘接密封,形成第一道防水阻挡体,防水板插设于插接槽,防水胶黏剂流至防水板与插接槽的连接缝进行粘接密封,形成第二道防水阻挡体,安装柱插设于安装槽形成第三道防水阻挡体,第一井室体与第二井室体装配完成后,通过注浆口对安装腔以及插接槽、限位槽内进行灌注防水砂浆,一个方面,使第一井室体、第二井室体形成一个整体,另一方面,增强第一井室体与第二井室体之间的防水密封效果,进一步提高检查井室的防渗水性能。

28.综上所述,本申请包括以下至少一种有益技术效果:第一井室体与第二井室体装配过程中,防水板插设于插接槽内,安装柱插接于安装槽内,安装柱插接于安装槽的过程中,安装柱下部对柔性囊体进行压破,从而导致防水胶黏剂流出并充满安装槽,在装配过程中,部分防水胶黏剂受挤压经过流液通道流至插接槽,从而实现对防水板与插接槽之间的缝隙进行粘接密封,起到良好的防水密封效果,防水板与插接槽配合形成第一道防水阻挡体,安装柱与安装槽配合且安装柱与安装槽之间的缝隙填充防水胶黏剂形成第二道防水阻挡体,进一步提高检查井室的防渗水性能;第一井室体与第二井室体之间设置有止水条,进一步提高检查井室的防渗水性能;当防水胶黏剂流至插接槽与防水板之间的缝隙后,推动滑移杆使得限位块脱离于出口,实现安装腔与插接槽的连通,并且转动活动套管,从而通过滑移杆带动限位块转动嵌设于限位槽内,对第一井室体和第二井室体进行竖向滑移限制,并且通过注浆口向插接槽、安装腔浇筑高强砂浆,提高检查井室的整体结构稳定性。

附图说明

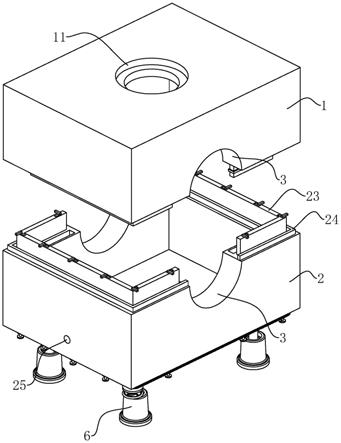

29.图1是一种预制装配式顶管检查井室结构的整体结构示意图。

30.图2是第二井室体的结构示意图。

31.图3是第一井室体的结构示意图。

32.图4是第一井室体和第二井室体装配后的结构剖视图。

33.图5是图4在a处的局部放大示意图。

34.图6是活动套管和滑移杆的连接结构示意图。

35.图7是驱动机构的结构示意图。

36.图8是图7在b处的局部放大示意图。

37.附图标记说明:1、第一井室体;11、井室孔;12、第二止水槽;13、插接槽;14、安装柱;15、密封槽;16、密封圈;17、流液通道;171、第一流道;172、第二流道;18、限位槽;2、第二井室体;21、第一止水槽;22、防水板;23、安装槽;24、止水条;25、注浆口;26、安装腔;27、限位柱;3、安装孔;4、操作件;41、活动套管;42、滑移杆;43、限位块;44、推块;45、卡接槽;46、卡接块;5、驱动机构;51、传动链轮;52、传动链条;53、驱动件;54、限位盘;55、环形槽;6、支撑件。

具体实施方式

38.以下结合附图1

‑

8对本申请作进一步详细说明。

39.本申请实施例公开一种预制装配式顶管检查井室结构,参照图1,包括呈上下分布且具有内腔设置的第一井室体1以及第二井室体2,第一井室体1位于第二井室体2的上方,第一井室体1的底端呈敞口设置,第二井室体2的顶端呈敞口设置,第一井室体1的上端面开设有连通于内腔的井室孔11。

40.参照图2、图3,第一井室体1和第二井室体2的相对两侧壁均开设有连通于内腔以供管道穿设的半圆形安装孔3,第二井室体2的上端面远离内腔的边缘开设有第一止水槽21,第一井室体1的下端面相对应开设有第二止水槽12,第一止水槽21内固定设置有遇水膨胀的止水条24,第一井室体1与第二井室体2固定装配时,止水条24部分嵌设于第二止水槽12内。

41.参照图2、图3,第二井室体2的上端面凸出设置有防水板22,第二井室体2的上端面靠近内腔的边缘开设有安装槽23,防水板22位于安装槽23的远离内腔一侧,防水板22位于第一止水槽21和安装槽23之间。安装槽23内放置有柔性囊体(图中未显示),柔性囊体内填充有防水胶黏剂。第一井室体1的下端面沿竖向开设有供防水板22插接的插接槽13,插接槽13的深度尺寸大于防水板22的高度尺寸。

42.参照图2、图3,第一井室体1的下端面凸出设置有插设于安装槽23的安装柱14,安装柱14的下部外周壁开设有密封槽15,安装柱14设置有嵌设于密封槽15的密封圈16,当安装柱14插设于安装槽23时,密封圈16的外壁抵接于安装槽23的内壁。安装柱14的下端面开设有连通于插接槽13的流液通道17。

43.参照图4、图5,流液通道17包括开设于安装柱14的下端面且沿竖向延伸第一流道171以及沿水平延伸且连通于第一流道171与插接槽13之间的第二流道172,第二流道172与插接槽13的连接口位于防水板22的上方,流液通道17的孔径由安装柱14流向插接槽13逐渐变大设置。

44.参照图4、图5,插接槽13的内侧壁开设有位于防水板22上方的限位槽18,防水板22开设有安装腔26,安装腔26延伸至第二井室体2侧壁。第二井室体2设置有穿设于安装腔26的操作件4。操作件4包括轴线呈竖向设置且转动连接于第二井室体2的活动套管41以及滑移插设于活动套管41的滑移杆42。活动套管41的下端部分外露于第二井室体2的下端面,滑移杆42的上端固定连接有转动嵌设于限位槽18的限位块43,滑移杆42的下部外露于活动套管41,滑移杆42的下端固定连接有位于活动套管41外部的推块44。防水板22的上端面开设有连通于安装腔26且供限位块43滑移穿过的出口,出口设置有多个且沿防水板22的延伸方向均布,第二井室体2的侧壁下部开设有连通于安装腔26的注浆口25。

45.参照图5、图6,活动套管41的内壁开设有沿其轴向延伸的滑槽,滑移杆42的外壁凸出设置有滑移连接于滑槽的凸棱。活动套管41的内壁开设有卡接槽45,卡接槽45设置有两道且沿活动套管41的轴向分布,滑移杆42的侧壁凸出设置有滑移嵌设于卡接槽45且具有弹性的卡接块46。初始状态时,滑移杆42上的卡接块46嵌设于靠近活动套管41下部的卡接槽45时,限位块43嵌设于出口以实现插接槽13与安装腔26的封闭,当卡接块46嵌设于另一个卡接槽45时,限位块43滑移脱离于出口,实现插接槽13与安装腔26的连通。

46.参照图7、图8,操作件4设置有若干根且环绕于第二井室体2的周壁分布,第二井室体2设置有驱动多根操作件4同步转动的驱动机构5。驱动机构5包括固定套设于活动套管41的下端且外露于第二井室体2的传动链轮51、绕设于传动链轮51以带动多个传动链轮51同步转动的传动链条52以及驱动其中一根活动套管41转动的驱动件53。驱动件53为同轴固定连接于活动套管41的下端且位于传动链轮51下方的手轮,手轮与传动链轮51之间设置有同轴固定套设于活动套管41的限位盘54,限位盘54上开设有四分之一环形槽55,第二井室体2的下端面凸出设置滑移穿设于环形槽55的限位柱27。参照图1,第二井室体2的下端面凸出设置有支撑件6,支撑件6设置有四个且分别位于第二井室体2的四个顶角处,支撑件6为千斤顶。

47.本申请实施例还公开一种预制装配式顶管检查井室结构的施工方法,包括以下步骤:步骤s1、现场检查井位置地基处理,基槽开挖,开挖完成后在检查井室底板下面铺设 5~10cm 厚的砂砾垫层,吊装前,复测工作坑底基础标高、横纵向线位,并用白灰线在坑底做出“十字型

”ꢀ

标记,确定出安装的准确位置,在井底放出纵向和横向中心线及其外轮廓,便于在吊装时与井室的中心线对齐,提高安装精度;步骤s2、第二井室体2安装,产品到场后,根据现场工程进展实际情况安装检查井井室,吊装第二井室体2,吊装时工作井内不得站人,当吊装第二井室体2靠近工作井管道顶部时,人工辅助吊装作业将第二井室体2推送至画线位置,缓慢下降并水平推动第二井室体2至安装位置,使得管道位于第二井室体2上的安装孔3的正上方,支撑件6抵接于井室底壁并调节千斤顶的活塞杆使得第二井室体2上升且第二井室体2的安装孔3内壁抵接于管道的下周外壁;步骤s3、第一井室体1安装,吊装前,将填充有防水胶黏剂的柔性囊体放置于第二井室体2的安装槽23内,将止水条24固定放置于第一止水槽21内,对与第一井室体1重合的管道表面清理干净,并洒水湿润,安装时采用手拉葫芦进行吊装,第一井室体1距第二井室体2上方500mm 处停止,安装人员用手扶第一井室体1指挥缓慢放下,并采用手拉葫芦微调与反光镜配合调整,确保防水板22与插接槽13、止水条24与第二止水槽12、安装柱14与安装槽23定位准确,下降过程中,安装柱14下部对柔性囊体进行压破,从而导致防水胶黏剂流出并充满安装槽23,在装配过程中,由于安装槽23内的容腔逐渐减少,部分防水胶黏剂受挤压经过流液通道17流至插接槽13,从而实现对防水板22与插接槽13之间的缝隙进行粘接密封,起到良好的防水密封效果,第一井室体1和第二井室体2装配完成后,止水条24嵌设于第二止水槽12,防水板插设于插接槽13,安装柱14插设于安装槽23;步骤s4、灌注浆料,灌注浆料前,先对推块44施加向上的作用力,使得滑移杆42上的卡接块46滑移卡接于另一个卡接槽45,使得限位块43向上滑移脱离出出口,实现安装腔

26与插接槽13的连通,接着通过手轮转动其中一根活动套管41转动90度,通过传动链轮51以及传动链条52实现多根活动套管41同步转动90度,从而实现多根滑移杆42上的限位块43同步转动嵌入限位槽18内,最后通过注浆口25对安装腔26以及插接槽13、限位槽18内进行灌注防水砂浆,使第一井室体1、第二井室体2形成一个整体;步骤s5、连接缝密封,第一井室体1、第二井室体2的内侧连接缝采用高强砂浆密封抹平,外侧用聚硫密封膏密封,管道与第一井室体1、第二井室体2的安装孔3连接处采用高强砂浆密封抹平;步骤s6、安装完成后对井段进行闭水试验,从试验结果看,渗水量为小于 63.7m

³

/24h

•

km 的规范要求,同时未见渗漏现象,闭水试验合格。

48.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1