一种免开挖钢桶围堰安装装置及其施工方法与流程

1.本发明涉及海洋岩土工程的离岸式基础技术领域,尤其涉及一种免开挖钢桶围堰安装装置及其施工方法。

背景技术:

2.随着我国建设海洋强国和发展海洋经济的战略部署,为提高海洋资源开发的能力和加快海洋区域经济发展的步伐,我国大力推进了海岸线保护、海港建设、重要海岛建设、近海工程和海上工程等各类海洋工程建设,钢桶围堰在这些工程中都发挥了重要的作用。

3.目前常见的钢桶围堰的安装是通过冲振或锤击的方式贯入水下软土中的,这类传统的钢桶安装方式会扰动钢护筒周边的软土,破坏土体结构致使其强度软化;另一方面,还将在钢桶周边的软土中形成超静孔隙水压力,增加土体发生液化破坏风险,可能诱发钢桶围堰滑移或断裂破坏事故。另外,传统离岸式桶型基础筒体间连接部位易出现渗水现象,影响围堰耐久性和安全性。

4.新型离岸式桶型基础以吸力桶作为安装装置,通过施加负压的方式将桶型基础贯入土中。但此类离岸桶型基础安装采用的吸力桶主体气密性和顶盖强度要求高,桶型基础直径、长度均受限制,批量生产难度大;且该方法用于免开挖的钢桶围堰贯入施工,能源损耗大、吸力桶下沉深度有限,对于深基础需采用多次安装,吸力桶拔出过程能量损耗大、易扰动土层,且施工步骤复杂、施工周期长。

5.因此,为提高钢桶围堰的安装效率、施工安全和耐久性,减少施工过程能量损耗和土层扰动,针对海域或江河水域中钢桶围堰安装技术复杂、施工难度高、损耗大等工程现状,急需一种施工简单、全面有效、绿色节能的免开挖钢桶围堰安装装置及其施工方法。

技术实现要素:

6.为克服上述现有技术的不足,本发明提供了一种免开挖钢桶围堰安装装置及其施工方法。

7.本发明解决其技术问题所采用的技术方案是:

8.本发明一方面提供了一种免开挖钢桶围堰安装装置,该装置包括负压安装系统、水平检测装置和钢桶连接止水装置;所述负压安装系统包括负压安装装置主体、电子机械卡扣、环形安装顶帽和橡胶密封环;所述负压安装装置主体与环形安装顶帽通过焊接方式固定连接;所述负压安装装置主体设有贯穿的通气孔,用于抽气和释放负压;所述环形安装顶帽由环形顶板和圆筒状侧壁一体形成,其截面呈l形;所述电子机械卡扣均匀分布于环形安装顶帽底部,并与环形安装顶帽铰接,通过远程遥控方式可控制电子机械卡扣围绕环形安装顶帽旋转,从而锁紧或释放钢桶;所述橡胶密封环固定于环形安装顶帽内侧,用于保证负压安装系统与钢桶间连接的密封性;

9.所述水平检测装置固定于环形安装顶帽顶部边缘,用于测定施工过程中负压安装系统的水平情况,保证钢桶不发生倾斜;

10.所述钢桶连接止水装置包括钢桶围堰外环连接止水装置和钢桶围堰内环连接装置;所述钢桶围堰外环连接止水装置和钢桶围堰内环连接装置将相邻的第一钢桶和第二钢桶连接;

11.所述钢桶围堰外环连接止水装置包括两个外侧预留固定钩和钢桶围堰外环连接主体,两个外侧预留固定钩分别焊接固定在第一钢桶和第二钢桶上,所述钢桶围堰外环连接主体整体为u型钢板桩结构,两端连接接头为与外侧预留固定钩相配合的内钩结构,且在连接接头处包裹遇水膨胀橡胶,以保证两个外侧预留固定钩与钢桶围堰外环连接主体完成安装后,遇水膨胀橡胶膨胀并完全填补连接孔隙,避免钢桶围堰外环连接止水装置与第一钢桶和第二钢桶连接部位产生渗漏现象;

12.所述钢桶围堰内环连接装置包括两个内侧预留固定钩和钢桶围堰内环连接主体,两个内侧预留固定钩分别焊接固定在第一钢桶和第二钢桶上,所述钢桶围堰内环连接主体整体为u型钢板桩结构,两端连接接头为与内侧预留固定钩相配合的内钩结构;

13.钢桶连接止水装置为避免围堰外部海洋水涌入围堰内部,造成钢桶围堰破坏,故钢筒围堰外环连接止水装置需增加遇水膨胀橡胶进行密封止水,钢筒围堰内环连接装置无需防止围堰内部水的自由流动,故无需设置遇水膨胀橡胶。

14.进一步地,所述负压安装装置主体为圆形钢板,所述负压安装装置主体与环形安装顶帽密封连接,所述环形安装顶帽的侧壁内径大于离岸式钢桶直径。

15.进一步地,当负压安装系统和钢桶完成连接后,通过对通气孔抽气产生负压;当钢桶完成安装后,将通气孔直接与大气连接,消除负压。

16.进一步地,所述电子机械卡扣围绕环形安装顶帽环心十字正交地分布在环形安装顶帽底部,根据实际施工需要,可在环形安装顶帽上以环心对称地增加电子机械卡扣数量;通过远程遥控方式对电子机械卡扣进行控制;当负压安装系统和钢桶初步连接后,控制电子机械卡扣旋转锁紧钢桶,避免起吊期间负压安装系统与钢桶脱离;当钢桶安装完毕后,解除电子机械卡扣与钢桶间的连接。

17.进一步地,所述橡胶密封环截面形状可采用“l”形或“u”形等;橡胶密封环尺寸与钢桶筒壁相匹配,保证钢桶筒壁可与橡胶密封环完全接触密封。

18.进一步地,所述钢桶围堰外环连接止水装置和钢桶围堰内环连接装置均为对称结构,且钢桶围堰外环连接止水装置和钢桶围堰内环连接装置相对于第一钢桶和第二钢桶桶心连接线对称布置;所述外侧预留固定钩和内侧预留固定钩设置高度应低于安装在钢桶顶部的负压安装系统的电子机械卡扣底端,以避免预留固定钩影响负压安装系统工作;所述遇水膨胀橡胶表面均匀喷涂水溶性薄膜,在钢桶围堰外环连接止水装置安装过程中遇水缓慢溶解,以减缓安装过程遇水膨胀橡胶膨胀速度,减小贯入阻力,保证钢桶围堰连接止水装置顺利安装。

19.本发明另一方面提供了一种免开挖钢桶围堰安装装置的施工方法,该方法包括以下步骤:

20.(1)将负压安装系统安装在钢桶上;通过远程遥控方式使电子机械卡扣旋转并与钢桶固定,实现负压安装系统与钢桶的密封连接;

21.(2)在预设安装钢桶海域安装钢桶贯入导向装置,用于防止钢桶安装过程产生过大倾斜,保证钢桶有效安装至指定海域;通过驳船将组装完成的钢桶和负压安装系统吊装

至需要进行安装的海域,使用吊机将钢桶垂直、缓慢、平稳地穿过钢桶贯入导向装置,当接近于水下土体时,解除吊机,钢桶在自重的作用下缓缓均匀沉入水下土体一定深度;

22.(3)通过对通气孔抽气,使得钢桶内部形成负压,在钢桶自重和大气压强的作用下,钢桶缓慢均匀地继续下沉;

23.(4)在钢桶下沉过程中,根据水平检测装置提供的实时监测数据,确定钢桶是否出现倾斜;若发生倾斜,可通过钢桶贯入导向装置及时施加纠偏力,使钢桶保持竖直向下贯入土体;

24.(5)待钢桶贯入至指定标高处,通过远程遥控方式使电子机械卡扣旋转,解除其与钢桶的连接;同时,断开通气孔的抽气装置,将通气孔直接与大气连接,消除桶内负压,使钢桶内气压恢复到与外部一致状态;

25.(6)通过驳船将负压安装装置吊离钢桶,并对钢桶上部结构进行安装,最终实现钢桶的安装;

26.(7)将钢桶围堰外环连接主体和钢桶围堰内环连接主体分别通过外侧预留固定钩和内侧预留固定钩连接,由此连接相邻钢桶;

27.(8)待钢桶围堰施工完毕后,对钢桶围堰外侧(与海水/江水相连侧)连接部位进行渗漏检测,针对渗漏部位进行及时封堵修复,保证钢桶围堰主体的两侧水力不连通。

28.进一步地,所述步骤(1)中,所述负压安装系统与钢桶连接时,需保证负压安装系统与钢桶共中心轴,保证电子机械卡扣与钢桶密封连接,钢桶边缘与环形橡胶密封圈密封连接;电子机械卡扣与钢桶安装完毕后,应检查每个电子机械卡扣与钢桶连接的有效性。

29.进一步地,所述步骤(3)中,在抽气过程中需控制抽气速率,使得钢桶匀速贯入水下土体,保证钢桶竖向安全贯入,减少对水下土体的扰动;在钢桶下沉过程中,通过桶壁上安装的孔隙水压力传感器和土压力传感器,实时监测钢桶周边土体中的超静孔隙水压力和土压力情况,根据数据反馈修正桶内负压大小,保证钢桶匀速贯入;待钢桶安装完毕后,在钢桶顶部安装位移传感器。

30.进一步地,所述步骤(4)中,通过水平检测装置对钢桶倾斜情况进行实时监测;当钢桶发生倾斜时,可通过钢桶贯入导向装置及时施加纠偏力,对钢桶倾斜角度进行纠正,保证钢桶竖向贯入水下土体。

31.与现有技术相比,本发明的有益效果:

32.1、本发明中采用负压安装系统安装钢桶,无需开挖下沉安装钢桶,直接在海床或河床中完成钢桶安装,实现了钢桶围堰的免开挖快速安全施工,节约了施工成本和工期,避免了传统离岸敞开式桶型基础边开挖边下沉技术常见的工程问题(如桶型倾斜、偏移、离岸式桶型基础底部超开挖、流砂等),且对离岸式桶型基础施工场地的周边环境影响小;

33.2、本发明中采用负压安装系统安装钢桶,相较于采用吸力桶安装钢桶,无需考虑吸力桶与钢桶的高度差,应用范围广泛,且制作成本低,制作工艺简单;当钢桶需接长时,负压安装系统可重复使用,节约钢桶安装成本,施工简便,减少能源消耗,保证施工有效性和安全性;

34.3、本发明中采用负压安装系统安装钢桶,在起吊桶盖与钢桶过程能源消耗较小,施工完成后起吊桶盖过程,能源消耗较少且对钢桶内土层扰动小;

35.4、本发明中的水平检测装置可实时监测钢桶安装过程是否发生倾斜,保证钢桶施

工的安全性和有效性;施工过程通过钢桶贯入导向装置保证钢桶竖直贯入土中;

36.5、本发明中的电子机械卡扣保证钢桶安装装置与钢桶有效连接,保证施工安全性;通过远程控制电子机械卡扣的方式,简便施工步骤,提高施工效率;

37.6、本发明中橡胶密封环保证施工过程中基础内部密封性,保证桶内维持设定负压值,提高钢桶安装的效率;

38.7、本发明中钢桶为敞开式钢桶,易实现大尺寸钢桶的批量生产和安装,可应用于大型港口、防波堤、围堰和海岛等海洋建设工程;

39.8、本发明中钢桶安装装置可反复使用,当有多组相同直径钢桶需要安装时,可批量进行钢桶的施工;当钢桶底部环形外径小于橡胶密封圈外径且大于橡胶密封圈内径时,通过调整环形安装顶帽和橡胶密封圈,可重复用于不同直径的钢桶安装;

40.9、本发明中钢桶围堰外侧连接处的止水装置有效保证围堰填土与水域的水力隔绝,避免围堰内填土流失风险,保证钢桶围堰的整体安全性。

附图说明

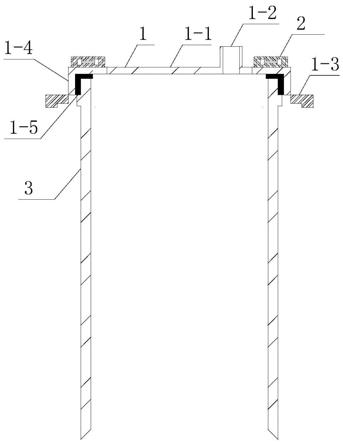

41.图1是本发明实施例提供的负压安装系统和水平检测装置结构示意图;

42.图2是本发明实施例提供的负压安装系统和水平检测装置俯视图;

43.图3为免开挖钢筒围堰俯视图;

44.图4为免开挖钢筒围堰外环连接止水结构示意图;

45.图5为免开挖钢筒围堰正视图;

46.图6为免开挖钢筒围堰内环连接结构示意图;

47.图7(a)为本发明实施例提供的免开挖钢桶围堰安装装置通过机械卡扣完成初步连接和吊装至预设海域示意图;

48.图7(b)为本发明实施例提供的钢桶下沉至设计标高示意图;

49.图7(c)为本发明实施例提供的将通气孔直接与大气连接,消除桶内负压示意图;

50.图7(d)为本发明实施例提供的将钢桶安装装置吊离安装区域示意图;

51.图中,负压安装系统1、负压安装装置主体1

‑

1、通气孔1

‑

2、电子机械卡扣1

‑

3、环形安装顶帽1

‑

4、橡胶密封环1

‑

5、水平检测装置2、钢桶3、水下土体4、钢桶围堰外环连接止水装置5、外侧预留固定钩5

‑

1、钢桶外环连接主体5

‑

2、遇水膨胀橡胶5

‑

3、钢桶围堰内环连接装置6、内侧预留固定钩6

‑

1、钢桶围堰内环连接主体6

‑

2、第一钢桶7、第二钢桶8。

具体实施方式

52.下面结合附图和实施例对本发明作进一步详细说明。

53.如图1

‑

6所示,本实施例提供的一种免开挖钢桶围堰安装装置,包括负压安装系统1、水平检测装置2和钢桶连接止水装置。

54.如图1、2所示,所述负压安装系统1包括负压安装装置主体1

‑

1、电子机械卡扣1

‑

3、环形安装顶帽1

‑

4和橡胶密封环1

‑

5;所述负压安装装置主体1

‑

1与环形安装顶帽1

‑

4通过焊接方式固定连接;所述负压安装装置主体1

‑

1设有贯穿的通气孔1

‑

2,用于抽气和释放负压;所述环形安装顶帽1

‑

4由环形顶板和圆筒状侧壁一体形成,其截面呈l形;所述电子机械卡扣1

‑

3均匀分布于环形安装顶帽1

‑

4底部,并与环形安装顶帽1

‑

4铰接,通过远程遥控方式可

控制电子机械卡扣1

‑

3围绕环形安装顶帽1

‑

4旋转,从而锁紧或释放钢桶3;所述橡胶密封环1

‑

5固定于环形安装顶帽1

‑

4内侧,用于保证负压安装系统1与钢桶3间连接的密封性;所述水平检测装置2对称正交地固定于环形安装顶帽1

‑

4顶部边缘,用于测定施工过程中负压安装系统1的水平情况,保证钢桶3不发生倾斜。

55.如图3所示,所述钢桶连接止水装置包括钢桶围堰外环连接止水装置5和钢桶围堰内环连接装置6;所述钢桶围堰外环连接止水装置5和钢桶围堰内环连接装置6将相邻的第一钢桶7和第二钢桶8连接。

56.如图4、5所示,所述钢桶围堰外环连接止水装置5包括两个外侧预留固定钩5

‑

1和钢桶围堰外环连接主体5

‑

2,两个外侧预留固定钩5

‑

1分别焊接固定在第一钢桶7和第二钢桶8上,所述钢桶围堰外环连接主体5

‑

2整体为u型钢板桩结构,两端连接接头为与外侧预留固定钩5

‑

1相配合的内钩结构,且在连接接头处包裹遇水膨胀橡胶5

‑

3,以保证两个外侧预留固定钩5

‑

1与钢桶围堰外环连接主体5

‑

2完成安装后,遇水膨胀橡胶5

‑

3膨胀并完全填补连接孔隙,避免钢桶围堰外环连接止水装置5与第一钢桶7和第二钢桶8连接部位产生渗漏现象。

57.如图6所示,所述钢桶围堰内环连接装置6包括两个内侧预留固定钩6

‑

1和钢桶围堰内环连接主体6

‑

2,两个内侧预留固定钩6

‑

1分别焊接固定在第一钢桶7和第二钢桶8上,所述钢桶围堰内环连接主体6

‑

2整体为u型钢板桩结构,两端连接接头为与内侧预留固定钩5

‑

1相配合的内钩结构。

58.钢桶连接止水装置为避免围堰外部海洋水涌入围堰内部,造成钢桶围堰破坏,故钢筒围堰外环连接止水装置需增加遇水膨胀橡胶进行密封止水,钢筒围堰内环连接装置无需防止围堰内部水的自由流动,故无需设置遇水膨胀橡胶。

59.具体地,所述负压安装装置主体1

‑

1为圆形钢板,所述负压安装装置主体1

‑

1与环形安装顶帽1

‑

4密封连接,所述环形安装顶帽1

‑

4的侧壁内径大于离岸式钢桶直径。

60.具体地,所述电子机械卡扣1

‑

3围绕环形安装顶帽1

‑

4环心十字正交地分布在环形安装顶帽1

‑

4底部,根据实际施工需要,可在环形安装顶帽1

‑

4上以环心对称地增加电子机械卡扣1

‑

3数量;通过远程遥控方式对电子机械卡扣1

‑

3进行控制;当负压安装系统1和钢桶3初步连接后,控制电子机械卡扣1

‑

3旋转锁紧钢桶3,避免起吊期间负压安装系统1与钢桶脱离;当钢桶安装完毕后,解除电子机械卡扣1

‑

3与钢桶3间的连接。

61.具体地,所述橡胶密封环1

‑

5截面形状可采用“l”形或“u”形等;橡胶密封环1

‑

5尺寸与钢桶3筒壁相匹配,保证钢桶3筒壁可与橡胶密封环1

‑

5完全接触密封。

62.具体地,所述钢桶围堰外环连接止水装置5和钢桶围堰内环连接装置6均为对称结构,且钢桶围堰外环连接止水装置5和钢桶围堰内环连接装置6相对于第一钢桶7和第二钢桶8桶心连接线对称布置;所述外侧预留固定钩5

‑

1和内侧预留固定钩6

‑

1设置高度应低于安装在钢桶3顶部的负压安装系统1的电子机械卡扣1

‑

3底端,以避免预留固定钩影响负压安装系统工作;所述遇水膨胀橡胶5

‑

3表面均匀喷涂水溶性薄膜,在钢桶围堰外环连接止水装置5安装过程中遇水缓慢溶解,以减缓安装过程遇水膨胀橡胶5

‑

3膨胀速度,减小贯入阻力,保证钢桶围堰连接止水装置顺利安装。

63.本实施例提供的上述免开挖钢桶围堰安装装置的施工方法,该方法包括以下步骤:

64.(1)将负压安装系统1安装在钢桶3上;通过远程遥控方式使电子机械卡扣1

‑

3旋转并与钢桶3固定,实现负压安装系统1与钢桶3的密封连接;

65.(2)在预设安装钢桶3海域安装钢桶贯入导向装置,用于防止钢桶3安装过程产生过大倾斜,保证钢桶3有效安装至指定海域;通过驳船将组装完成的钢桶3和负压安装系统1吊装至需要进行安装的海域,使用吊机将钢桶3垂直、缓慢、平稳地穿过钢桶贯入导向装置,当接近于水下土体4时,解除吊机,钢桶3在自重的作用下缓缓均匀沉入水下土体4一定深度,如图7(a)所示;

66.(3)通过对通气孔1

‑

2抽气,使得钢桶3内部形成负压,在钢桶自重和大气压强的作用下,钢桶3缓慢均匀地继续下沉,如图7(b)所示;

67.(4)在钢桶3下沉过程中,根据水平检测装置2提供的实时监测数据,确定钢桶是否出现倾斜;若发生倾斜,可通过钢桶贯入导向装置及时施加纠偏力,使钢桶3保持竖直向下贯入土体4;

68.(5)待钢桶3贯入至指定标高处,通过远程遥控方式使电子机械卡扣1

‑

3旋转,解除其与钢桶的连接;同时,断开通气孔1

‑

2的抽气装置,将通气孔1

‑

2直接与大气连接,消除桶内负压,使钢桶3内气压恢复到与外部一致状态,如图7(c)所示;

69.(6)通过驳船将负压安装装置1吊离钢桶3,如图7(d)所示,并对钢桶3上部结构进行安装,最终实现钢桶3的安装;

70.(7)将钢桶围堰外环连接主体5

‑

2和钢桶围堰内环连接主体6

‑

2分别通过外侧预留固定钩5

‑

1和内侧预留固定钩6

‑

1连接,由此连接相邻钢桶,如图3所示;

71.(8)待钢桶围堰施工完毕后,对钢桶围堰外侧(与海水/江水相连侧)连接部位进行渗漏检测,针对渗漏部位进行及时封堵修复,保证钢桶围堰主体的两侧水力不连通。

72.具体地,所述步骤(1)中,所述负压安装系统1与钢桶3连接时,需保证负压安装系统1与钢桶3共中心轴,保证电子机械卡扣1

‑

3与钢桶3密封连接,钢桶3边缘与环形橡胶密封圈1

‑

5密封连接;电子机械卡扣1

‑

3与钢桶3安装完毕后,应检查每个电子机械卡扣1

‑

3与钢桶3连接的有效性。

73.具体地,所述步骤(3)中,在抽气过程中需控制抽气速率,使得钢桶匀速贯入水下土体,保证钢桶竖向安全贯入,减少对水下土体4的扰动;在钢桶3下沉过程中,通过桶壁上安装的孔隙水压力传感器和土压力传感器,实时监测钢桶周边土体中的超静孔隙水压力和土压力情况,根据数据反馈修正桶内负压大小,保证钢桶匀速贯入;待钢桶3安装完毕后,在钢桶3顶部安装位移传感器。

74.具体地,所述步骤(4)中,通过水平检测装置对钢桶3倾斜情况进行实时监测;当钢桶3发生倾斜时,可通过钢桶贯入导向装置及时施加纠偏力,对钢桶3倾斜角度进行纠正,保证钢桶竖向贯入水下土体4。

75.以上描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1