一种基于轴力伺服系统的混凝土基坑支护及监测施工技术的制作方法

1.本发明涉及一种建筑施工方法,具体涉及一种基于轴力伺服系统的混凝土基坑支护及监测施工技术。

背景技术:

2.在建筑基坑施工中,需要使用基坑支护结构,包括钢结构支撑体系和钢筋混凝土结构支撑体系 ,已有的钢结构支撑体系如一种格构式型钢组合支撑系统,包括:围檁、支撑杆件、连接构件、预应力加载装置、伺服控制装置、托梁和立柱,围檁布置于支护桩/墙端部或内侧,支撑杆件支顶于围檁,支护桩/墙将土压力传递至围檁后,通过支撑杆件予以平衡,支撑杆件上设置预应力加载装置,并通过伺服控制装置控制预应力加载装置调整支撑轴力,托梁布置于支撑杆件下方,通过立柱平衡支撑杆件的重力和上部施工荷载,提高支撑杆件的稳定性。该系统各构件之间通过螺栓连接,在基坑水平支护结构的使用周期结束后,各构件拆除。

3.该类型技术存在如下不足:(1)该技术仅适用于对撑支护结构,不适用于环形支撑和角撑结构;(2)钢结构连接较多且复杂,对施工安装技术要求较高;(3)特定钢结构材料需求量大且质量要求较高,运输成本及风险较大;(4)承重支撑立柱为偏心受力,支撑杆稳定性较差,不适用于需要多层支撑结构的深基坑;(5)根据工程特性,经过受力变形,钢构件拆除后回收再利用存在安全隐患,残余价值不高。

4.在房建项目中,因基坑较大不适用钢结构支撑,基坑支护多采用钢筋混凝土结构支撑体系,存在的问题是:(1)一旦因外部环境发生变化,容易导致支护结构发生形变造成结构失效;(2)通过轴力伺服系统主动控制施加轴力可以有效控制基坑支护结构形变,维护支护结构稳定,同时可检测支撑结构轴力变化与形变量,为基坑监测提供直观有效数据,但现有钢筋混凝土结构中无法直接安装伺服系统,因为伺服系统的设备属于重复利用设备,多为施工单位向设备租赁单位租赁使用,如直接预埋于混凝土结构中,无法拆卸并会影响设备使用寿命,不符合绿色环保施工的主旨,也大大增加成本;而且在基坑支护工程中一般仅是局部复杂工况位置需要安装伺服系统,统一进行安装伺服系统会造成浪费。

技术实现要素:

5.本发明的目的在于提供一种基于轴力伺服系统的混凝土基坑支护及监测施工技术,以克服已有技术所存在的上述不足。

6.为解决以上技术问题,本发明采取的技术方案是:

一种基于轴力伺服系统的混凝土基坑支护及监测施工技术,包括:s1.施工准备复核认可基坑支护施工方案,计算得出每层轴力伺服系统加载的轴力、支撑梁结构参数、围护结构类型及施工参数,设计图纸经审图单位审核确认;s2.基坑围护结构施工s21.基坑支护围护结构施工中多采用地下连续墙、咬合桩施工工艺;s22.内支撑承重立柱采用钢结构格构立柱,使用旋挖机成孔,基础以下为混凝土端承桩,上部为钢结构格构柱锚入桩内;s3.支撑结构施工s31.支撑结构施工时钢筋穿过格构柱,混凝土包裹格构柱;s32.轴力伺服系统区域围檩与其他支撑围檩钢筋及混凝土隔断,确保需施加轴力区域不影响不施加轴力的其他区域;s33.调整轴力伺服系统区域支撑梁与围檩结构连接节点,在该区域围檩结构外预留伺服轴力系统设备安装所需空间,在其平行位置增设桁架梁结构,桁架梁与该区域外的围檩结构相连,支撑梁锚入桁架梁,轴力伺服系统补偿的轴力将通过桁架梁、围檩结构分别传递给支撑梁和基坑围护结构;s34.轴力伺服系统区域与上部结构在平面位置发生冲突导致轴力伺服系统设备无法直接吊装时,在该安装区域外桁架梁及支撑梁结构上增设栈桥板,提供设备安装作业面;s35.在轴力伺服系统区域,轴力伺服系统设备安装前在桁架梁及围檩结构设置钢结构安装预埋件及锚固件;s4. 轴力伺服系统安装及施加轴力s41.使用吊车配合叉车将轴力伺服系统设备吊装至钢结构安装预埋件上,调整定位并限制轴力伺服系统设备的移动;s42. 轴力伺服系统设备固定后,轴力伺服系统设备另一端将顶住桁架梁预埋在桁架梁里的钢板,通过桁架梁将力传递给支撑梁,然后进行分级加载轴力,轴力每级为30kn,直至增加到设计值;s5.土方开挖土方分层分段开挖至每层支护结构底进行支撑结构施工,土方开挖后由格构柱承受支撑结构竖向力;s6.基础及结构层施工根据设计方案地下室楼板位于支撑结构下方,便于进行支撑拆除;s7.支护结构随地下室结构施工逐层拆除支护结构拆除前先拆卸轴力伺服系统设备,通过行驶在栈桥板的叉车进行吊运;s8.基坑监测s81.读取轴力伺服系统输出数据;与第三方监测数据比对分析基坑支护结构的形变情况及稳定性,如超出设计明确的报警值或变化速率,必须立即停工并及时通知各参建单位,查明原因并做处理;s82.第三方监测数据主要通过高精度仪器监测轴力伺服系统安装并施加轴力稳

定后在围檩和桁架梁上布置的控制点,观测其变化值是否与轴力伺服系统数据相符。

7.其进一步的技术方案是:在步骤s35中,所述“在桁架梁及围檩结构设置相应钢结构安装预埋件及锚固件”,是指在混凝土结构中预埋钢嵌板,先固定好钢嵌板后再在钢嵌板后焊接锚入的钢筋,钢嵌板另一面设置用于托放轴力伺服系统设备的钢托板(103),钢托板上焊接限制设备的移动的角钢。

8.更进一步:步骤s34.所述“轴力伺服系统区域与上部结构在平面位置发生冲突”,是指在有多道内支撑及基坑周边环境复杂的基坑中无吊装作业操作面,导致轴力伺服系统安装困难,所述“在该安装区域外桁架梁及支撑梁结构上增设栈桥板,提供设备安装作业面”是指需增加栈桥板,以提供便于配合使用吊车、叉车等起重设备的作业面。

9.更进一步:步骤s4所述“轴力伺服系统安装”,包括将轴力伺服系统与中央监控系统连接,所述中央监控系统用于:(1)实时监控人工设定支撑轴力技术参数;(2)实时采集钢支撑轴力施工过程数据;(3)对监控数据进行自动分析处理,并操控液压动力控制系统进行实时自动调节;(4)实现监控数据及系统设备故障自动报警;(5)实现监控数据及设备状态的实时监控显示,历史数据存储、查询 、上传及打印,报警项目查看;(6)配备系统应急供电功能;所述轴力伺服系统执行中央监控系统指令,在中央监控系统的控制下:(1)控制液压泵站按需工作,实时监测并自动调节支撑轴力;(2)实现数据采集、分析并向中央监控系统实时反馈;(3)实现设定溢流阀值、保证液压锁稳定、保障系统自身安全的风险防控;(4)实现中央控制和现场就地控制模式,在中央监控系统发生故障情况下,可现场切换至就地控制模式,手动控制液压泵启停、千斤顶伸缩等操作;(5)所述轴力伺服系统采用分布式布置,独立控制每个液压千斤顶,液压千斤顶油压控制偏差不大于 0.1mpa。

10.由于采用上述结构,与现有技术相比,本发明之一种基于轴力伺服系统的混凝土基坑支护及监测施工技术具有以下有益效果:1.本发明通过轴力伺服系统主动控制轴力的变化,可有效减少基坑支护结构的形变,确保基坑稳定性及安全性,实时监控钢筋混凝土基坑支护结构的轴力变化及形变,提前发出危险预警;2.由已有技术的直接的支撑梁与围檩连接改为支撑梁与桁架梁连接,通过轴力伺服系统将轴力传递给围檩结构,最终轴力分布于基坑围护结构上;轴力伺服系统施加轴力区域其围檩与其他支撑围檩钢筋及混凝土隔断,确保需加强轴力区域不影响非加强区;一旦该部位围护结构失效可由轴力伺服系统自动进行轴力补偿,通过增加轴力支撑该部位围檩结构控制变形,而不影响其他工况区域,保持基坑支护稳定;3.在有多道内支撑及基坑周边环境复杂的基坑工程中,在设置轴力伺服系统区域增加栈桥板作为工作面,既便于吊车和叉车的配合将轴力伺服系统设备吊装至钢结构安装预埋件,同时也便于对伺服系统设备进行维护;

4.桁架梁及围檩结构设置相应钢结构安装预埋件及锚固件,既便于安装轴力伺服系统,保证结构的有效连接及受力稳定性又方便拆装,避免拆装浪费损耗;5.本发明之施工技术可应用于不适用钢结构支撑的大型基坑。

11.下面,结合附图和实施例对本发明之一种基于轴力伺服系统的混凝土基坑支护及监测施工技术的技术特征作进一步的说明。

附图说明

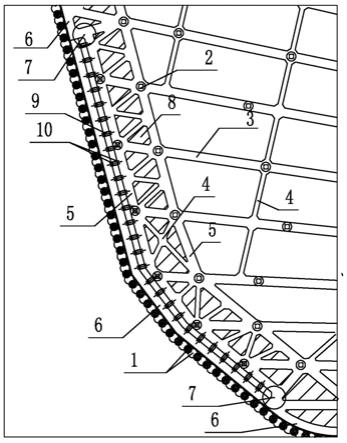

12.图1为一种基于轴力伺服系统的混凝土基坑支护及监测施工平面示意图;图2~图3为钢结构安装预埋件结构示意图;图2位主视图,图3为左视图;图4为轴力伺服系统设备安装示意图。

13.图中:1—支护桩/墙,2—格构钢柱支撑,3—内支撑梁,4—连系梁 ,5—桁架梁,6—围檩结构,7—围檩结构断开节点,8—栈桥板,9—轴力伺服系统设备,10—钢结构安装预埋件,101—钢嵌板,102—钢筋,103—钢托板,901—角钢。

具体实施方式

14.一种基于轴力伺服系统的混凝土基坑支护及监测施工技术,包括:s1.施工准备复核认可基坑支护施工方案,计算得出每层轴力伺服系统加载的轴力、支撑梁结构参数、围护结构类型及施工参数,设计图纸经审图单位审核确认;s2.基坑围护结构施工s21.基坑支护围护结构施工中多采用地下连续墙、咬合桩施工工艺;s22.内支撑承重立柱采用钢结构格构立柱,使用旋挖机成孔,基础以下为混凝土端承桩,上部为钢结构格构柱锚入桩内;s3.支撑结构施工s31.支撑结构施工时钢筋穿过格构柱,混凝土包裹格构柱;s32.轴力伺服系统区域围檩与其他支撑围檩钢筋及混凝土隔断,确保需施加轴力区域不影响不施加轴力的其他区域;s33.调整轴力伺服系统区域支撑梁与围檩结构连接节点,在该区域围檩结构外预留伺服轴力系统设备安装所需空间,在其平行位置增设桁架梁结构,桁架梁与该区域外的围檩结构相连,支撑梁锚入桁架梁,轴力伺服系统补偿的轴力将通过桁架梁、围檩结构分别传递给支撑梁和基坑围护结构;s34.轴力伺服系统区域与上部结构在平面位置发生冲突导致轴力伺服系统设备无法直接吊装时,在该安装区域外桁架梁及支撑梁结构上增设栈桥板,提供设备安装作业面;s35.在轴力伺服系统区域,轴力伺服系统设备安装前在桁架梁及围檩结构设置钢结构安装预埋件及锚固件;s4. 轴力伺服系统安装及施加轴力

s41.使用吊车配合叉车将轴力伺服系统设备吊装至钢结构安装预埋件上,调整定位并限制轴力伺服系统设备的移动;s42. 轴力伺服系统设备固定后,轴力伺服系统设备另一端将顶住桁架梁预埋在桁架梁里的钢板,通过桁架梁将力传递给支撑梁,然后进行分级加载轴力,轴力每级为30kn,直至增加到设计值;s5.土方开挖土方分层分段开挖至每层支护结构底进行支撑结构施工,土方开挖后由格构柱承受支撑结构竖向力;s6.基础及结构层施工根据设计方案地下室楼板位于支撑结构下方,便于进行支撑拆除;s7.支护结构随地下室结构施工逐层拆除支护结构拆除前先拆卸轴力伺服系统设备,通过行驶在栈桥板的叉车进行吊运;s8.基坑监测s81.读取轴力伺服系统输出数据;与第三方监测数据比对分析基坑支护结构的形变情况及稳定性,如超出设计明确的报警值或变化速率,必须立即停工并及时通知各参建单位,查明原因并做处理;s82.第三方监测数据主要通过高精度仪器监测轴力伺服系统安装并施加轴力稳定后在围檩和桁架梁上布置的控制点,观测其变化值是否与轴力伺服系统数据相符。

15.上述步骤s35中,所述“在桁架梁及围檩结构设置相应钢结构安装预埋件及锚固件”,是指在混凝土结构中预埋钢嵌板101,先固定好钢嵌板后再在钢嵌板后焊接锚入的钢筋(102),钢嵌板另一面设置用于托放轴力伺服系统设备的钢托板103,钢托板上焊接限制设备的移动的角钢901。

16.步骤s34.所述“轴力伺服系统区域与上部结构在平面位置发生冲突”,是指在有多道内支撑及基坑周边环境复杂的基坑中无吊装作业操作面,导致轴力伺服系统安装困难,所述“在该安装区域外桁架梁及支撑梁结构上增设栈桥板,提供设备安装作业面”是指需增加栈桥板,以提供便于配合使用吊车、叉车等起重设备的作业面。

17.步骤s4所述“轴力伺服系统安装”,包括将轴力伺服系统与中央监控系统连接,所述中央监控系统用于:(1)实时监控人工设定支撑轴力技术参数;(2)实时采集钢支撑轴力施工过程数据;(3)对监控数据进行自动分析处理,并操控液压动力控制系统进行实时自动调节;(4)实现监控数据及系统设备故障自动报警;(5)实现监控数据及设备状态的实时监控显示,历史数据存储、查询 、上传及打印,报警项目查看;(6)配备系统应急供电功能;所述轴力伺服系统执行中央监控系统指令,在中央监控系统的控制下:(1)控制液压泵站按需工作,实时监测并自动调节支撑轴力;(2)实现数据采集、分析并向中央监控系统实时反馈;(3)实现设定溢流阀值、保证液压锁稳定、保障系统自身安全的风险防控;

(4)实现中央控制和现场就地控制模式,在中央监控系统发生故障情况下,可现场切换至就地控制模式,手动控制液压泵启停、千斤顶伸缩等操作;(5)所述轴力伺服系统采用分布式布置,独立控制每个液压千斤顶,液压千斤顶油压控制偏差不大于 0.1mpa。

18.注:上述“轴力伺服系统区域”是指需要通过安装轴力伺服系统设备进行施加轴力的区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1