复杂地质条件下深基坑施工方法与流程

1.本发明涉及建筑施工技术领域,具体是一种在复杂地质条件下开挖深基坑的施工方法。

背景技术:

2.目前,深基坑施工大多数都使用放坡开挖,锚网喷砼支护等方法。当深基坑地下水丰富,地质条件复杂,采用常规的方法,不能满足开挖设备、人员的安全。

3.公告号为cn 111705809 a的专利公开了一种深基坑施工结构及深基坑施工方法,其中深基坑施工结构,包括设立在基坑侧壁并由立柱围成的挡墙,立柱的下端插入基坑底面之下,基坑之外的地面上打设有加固桩,挡墙的上端通过连接钢缆与加固桩连接。该深基坑施工结构并不适用于松散岩土的地质条件下的基坑开挖。

4.公告号为cn 111058455 a的专利公开了一种深基坑支护结构及深基坑施工方法,深基坑支护结构包括第一钢斜撑和第二钢斜撑,在换撑施工过程中,第一钢斜撑和第二钢斜撑先后分别被安装于第一基坑的地下二层楼板上和地下一层楼板上。在进行深基坑施工时,使用深基坑支护结构可将深基坑的第二基坑提前至第一基坑完成地下二层楼板施工时开始挖掘,防止基坑工程的“时空效应”对周边环境的已建建筑、管线、邻近地铁等造成影响。该深基坑支护结构适用于地铁轻轨保护区范围内的深大基坑分区施工,对于黏土、高地下水位条件下的下的基坑支护。

技术实现要素:

5.本发明提供一种复杂地质条件下深基坑施工方法,解决现有基坑支护方法在复杂地质条件进行施工并不安全的问题。

6.本发明解决其技术问题所采用的技术方案是:复杂地质条件下深基坑施工方法,用于表层为回填土、中层为淤泥质黏土、下层为中风化岩,并且高水位的地质条件下深基坑的垂直开挖施工,包括以下步骤:

7.s1、在深基坑开挖区的周围开挖排水沟,排出地表水。

8.s2、沿深基坑开挖边界施工单排钢管桩,钢管桩的上端露出地面,钢管桩的下端位于到最大设计开挖深度以下。

9.进一步的是:步骤s2中,先沿深基坑开挖边界进行跟管钻进,成孔后安装钢管,再拔出套管,最后在钢管内注入水泥砂浆,形成钢管桩。

10.具体的:步骤s2中,钢管为无缝钢管,无缝钢管的厚度为5mm、外径为110mm,相邻两根钢管之间的间距为0.4m,套管的外径为146mm,钢管桩的上端露出地面0.4m。

11.s3、将钢管桩露出地面的部分通过横杆相连接。

12.具体的:步骤s3中,横杆为工字钢或槽钢,横杆焊接于钢管桩靠近深基坑的一侧。

13.s4、在深基坑开挖范围之外施工锚碇或选定其他固定物作为锚固点。

14.具体的:步骤s4中,锚碇为钢筋混凝土结构,钢筋混凝土结构的内部预埋连接件,

连接件的上端穿出钢筋混凝土结构的顶面。

15.s5、将横杆和锚固点之间拉紧。

16.具体的:步骤s5中,横杆和锚固点之间通过钢绳拉紧,相临钢绳之间的距离为3m,横杆和锚固点之间的距离至少5m,钢绳的方向与横杆的方向互相垂直。

17.s6、对深基坑开挖区域进行降水。

18.s7、分层开挖深基坑,开挖一层后,在钢管桩固定安装腰梁;再施工锚管,锚管倾斜向下布置,锚管的外露端与钢管桩或腰梁固定连接;再在钢管桩和腰梁位于深基坑内部的一侧绑扎钢筋网片,立模板并加固;最后,浇筑混凝土得到混凝土挡墙。

19.具体的:步骤s7中,分层开挖的深度为1.5m;腰梁为槽钢,腰梁焊接固定于钢管桩;锚管为壁厚4mm、外径89mm的无缝钢管,锚管与竖直线的夹角为47

°

,相邻两根锚管之间的距离为1.5m,锚管的外露长度为0.2m并与腰梁焊接连接;混凝土挡墙为c20混凝土,厚度为0.2m。

20.s8、重复步骤s6和s7,直至最大设计开挖深度。

21.进一步的是:步骤s8中,深基坑的最大设计开挖深度位于淤泥质黏土层,开挖达到最大设计开挖深度后,在深基坑的底部还设置换填层。

22.具体的:换填层的材质为硐渣,厚度为1.0m。

23.本发明的有益效果是:复杂地质条件下深基坑施工方法简单易行,施工过程控制可靠,施工技术水平、技术难度要求不高,容易掌握;同时,施工方法的步骤简单,方便施工,减少了投入;而且能有效确保开挖的安全性,保证深基坑开挖的稳定性,加快了施工进度,解决了复杂地质条件下开挖的施工技术难题。

24.步骤s2中沿深基坑开挖边界进行跟管钻进,适应回填土松散的性状特征。步骤s3设置横杆,横杆焊接于钢管桩靠近深基坑的一侧,施工方便;横杆和锚固点之间通过绳索拉紧,并保证钢管桩上部的稳定,避免在开挖后出现失稳。步骤s7采用分层开挖方式,并进行支护,避免地下水伸入已开挖的深基坑内,同时保证安全。

附图说明

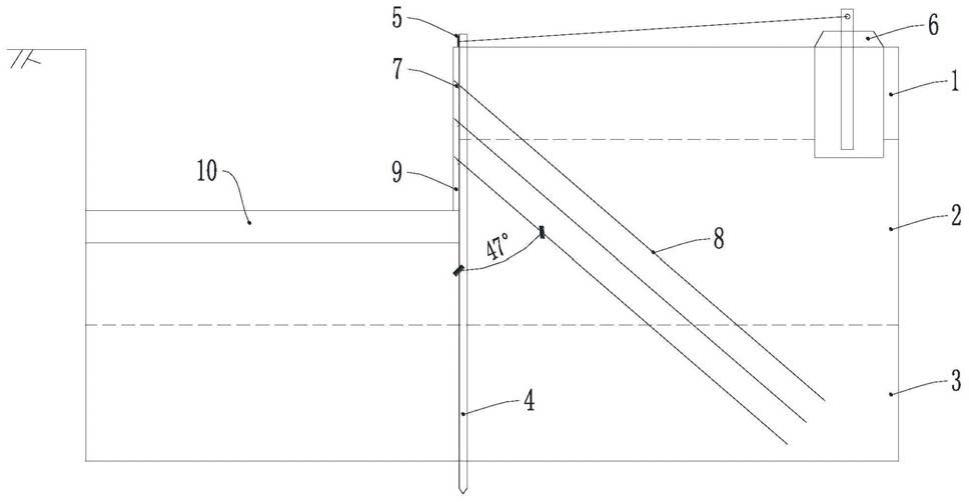

25.图1是本发明复杂地质条件下深基坑施工方法的实施例的剖面示意图。

26.附图标记:表层1、中层2、下层3、钢管桩4、横杆5、锚碇6、腰梁7、锚管8、混凝土挡墙9、换填层10。

具体实施方式

27.下面结合附图对本发明作进一步说明。

28.某新建事故池在4#隧洞出口、尾矿管wk18位置旁,事故池开挖长度39m、宽度21.5m,土石方开挖较深,底标高为

‑

6.2m。事故池不具备放坡开挖条件,因此垂直开挖。拟建场区事故池区域的钻孔全部见地下水,地下水位在0~0.97m。表层为回填土,厚度3.5m,黄褐色,松散,砂土,含角砾、块石。中层为淤泥质黏土,厚度7.7m,灰褐色,可塑~软塑,具腥味,局部含少量碎块。下层为中风化岩,具体是(强)中风化花岗岩,厚度5.27m,主要矿物成分为长石、石英和少量云母组成,结构、构造基本破坏。事故池最大设计开挖深度6.2m,事故池周边不允许放坡开挖,采取垂直开挖。

29.本发明复杂地质条件下深基坑施工方法,用于表层1为回填土、中层2为淤泥质黏土、下层3为中风化岩,并且高水位的地质条件下深基坑的垂直开挖施工,包括以下步骤:

30.s1、在深基坑开挖区的周围开挖排水沟,排出地表水。例如,在深基坑周围开挖0.3m

×

0.3m的排水沟,拦截、引排地表汇集水。

31.s2、沿深基坑开挖边界施工单排钢管桩4,钢管桩4的上端露出地面,钢管桩4的下端位于到最大设计开挖深度以下。

32.由于表层1的回填土较为松散,先用90a导向钻机沿深基坑开挖边界进行跟管钻进,成孔后安装钢管,再拔出套管,最后在钢管内注入水泥砂浆,形成钢管桩4。钢管为q235无缝钢管,无缝钢管的厚度为5mm、外径为110mm,相邻两根钢管之间的间距为0.4m。钢管桩4的上端露出地面0.4m,钢管4的下端进入持力层2.5m,单根总长度为13.7m。套管的外径为146mm。安装完成钢管4后,拔出套管,在钢管4内注入1:2水泥砂浆,注浆压力为0.5~1.0mpa,增强钢管4的整体强度。钢管桩4沿深基坑开挖边界成排布置。

33.s3、将钢管桩4露出地面的部分通过横杆5相连接。横杆5将各根钢管桩4的上端连接为一个整体。横杆5可选用工字钢、槽钢或者其他形状的型钢,横杆5可焊接固定于钢管桩4靠近深基坑的一侧。例如,横杆5为22a#工字钢。

34.s4、在深基坑开挖范围之外施工锚碇6或选定其他固定物作为锚固点。

35.如果施工现场存在其他能承受水平应力的固定物,选定该固定物作为锚固点。或者,直接在深基坑开挖区的之外施工锚碇6。为了避免锚碇6对深基坑开挖施工造成影响,锚碇6与钢管桩4之间的距离至少5m,例如锚碇6与钢管桩4之间的距离为10m或大。锚碇6为钢筋混凝土结构,钢筋混凝土结构的内部预埋连接件,例如连接件为22a#槽钢,连接件的上端穿出钢筋混凝土结构的顶面并形成便于连接的结构,例如设置连接孔。

36.s5、将横杆5和锚固点之间拉紧。可通过柔性或刚性的连接件连接横杆5和锚固点。例如,横杆5和锚固点之间通过钢绳拉紧,相临钢绳之间的距离为3m,横杆5和锚固点之间的距离至少5m,钢绳的方向与横杆5的方向最好互相垂直。

37.s6、对深基坑开挖区域进行降水。例如,开挖两个长、宽、高为6m.0

×

6.0m

×

2.5m的降水井,安装7.5kw水泵及管道进行降低地下水。

38.s7、分层开挖深基坑,开挖一层后,在钢管桩4固定安装腰梁7,使钢管桩4进一步固定为一体;再施工锚管8,锚管8倾斜向下布置,锚管8的外露端与钢管桩4或腰梁7固定连接,锚管8对钢管桩4和腰梁7相连,使得钢管桩4更加稳固;再在钢管桩4和腰梁7位于深基坑内部的一侧绑扎钢筋网片,立模板并加固;最后,浇筑混凝土得到混凝土挡墙9。混凝土挡墙9具有支撑固定以及防水的作用。

39.具体的,分层开挖的深度为1.5m。腰梁7为14a槽钢,腰梁7焊接固定于钢管桩4。锚管8为壁厚4mm、外径89mm的无缝钢管,锚管8的自由段长度14m、锚固段6.2m并进入持力层。锚管8用40地质钻机钻孔,锚管8与竖直线的夹角为47

°

,相邻两根锚管8之间的距离为1.5m。锚管8的外露长度为0.2m并与腰梁7焊接连接。在钢管桩4和腰梁7位于深基坑内部的一侧绑扎钢筋网片时,先绑扎ф16螺纹钢筋,横向间距0.4m,螺纹钢筋与锚管8连接后绑扎ф8的钢筋网片。最后施工形成混凝土挡墙9,混凝土挡墙9可浇筑或喷砼形成,混凝土挡墙9为c20混凝土,厚度为0.2m。

40.s8、重复步骤s6和s7,直至最大设计开挖深度。

41.由于本实施中,深基坑的最大设计开挖深度位于淤泥质黏土层,由于事故池要考虑水位上涨,浮力对事故池的影响,因此在在深基坑的底部还设置换填层10,换填层10的材质为硐渣,厚度为1.0m。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1