钢筋混凝土顶管管节及其加工模具的制作方法

1.本发明涉及钢筋混凝土顶管管节技术领域,更具体地说,涉及钢筋混凝土顶管管节及其加工模具。

背景技术:

2.钢筋混凝土顶管是以水泥、钢筋、沙、石子等做原材料以离心机搅拌成型的一种排污管,主要用于城市雨水、污水或农田排灌等排水的任务,它是一项用于市政施工的非开挖掘进式顶管技术。

3.近年来,随着非开挖技术尤其是顶管技术的迅速地推广和应用,顶管技术被广泛应用于市政工程领域,其中电力顶管用于电缆的地下穿越铺设,以大直径钢筋混凝土管为主,接口形式主要为f型钢承口。顶管施工对管节接头的防水性能要求高,但是在众多的工程项目中均出现管节接头漏水的情况。

4.然而,在顶管顶进施工过程中顶管的外表面与土体之间不可避免地存在摩阻力,对顶管表面产生作用力,对于普通连接的顶管,会造成顶管之间发生抖动,不利于顶管施工,而且极易造成顶管管节连接处发生错位移动,造成顶管连接处的内衬受力过大发生破损,并失去连接处的密封性造成管道泄露,影响顶管的使用寿命,同时在发生管节连接处错位后,阻碍管节顶进施工。

5.为此,我们提出钢筋混凝土顶管管节及其加工模具来有效解决现有技术中所存在的一些问题。

技术实现要素:

6.1.要解决的技术问题

7.针对现有技术中存在的问题,本发明的目的在于提供钢筋混凝土顶管管节及其加工模具,通过在内钢筋薄管的上下端设置相互匹配的外接管与内承管,外接管、内承管与内钢筋薄管相衔接处均设有环形分布的横向加强体,提高两两相接触处的连接强度,在浇筑混凝土填料后,混凝土填料充溢于内钢筋薄管外侧部,并与横向加强体粘接,进一步提高了内钢筋薄管、外接管、内承管以及混凝土成型层的整体机械强度,同时,于内接部环形分布多个弹性扣设囊头,弹性扣设囊头与扣设槽一一配合,实现两个管节在连接时内承管与外接管的承接,通过多点式扣设连接,加强强度,不易造成顶管管节连接处因顶进施工操作所受到的摩擦而发生错位移动以及降低密封性。

8.2.技术方案

9.为解决上述问题,本发明采用如下的技术方案。

10.钢筋混凝土顶管管节,包括内钢筋薄管,所述内钢筋薄管的上下端分别固定连接有外接管与内承管,所述内承管裸露于内钢筋薄管外侧的一端为内接部,所述外接管的外侧开设有用于内接部相匹配的外承腔,所述内接部的外壁包覆有与内钢筋薄管内壁相密封衔接的密封圈,所述外接管、内承管与内钢筋薄管内壁相衔接一端为上衔接部和下衔接部,

所述上衔接部以及下衔接部的侧壁上分别开设有多个环形分布的上接插孔和下插接孔,所述内钢筋薄管的上下端外侧壁上设有两组分别与上接插孔、下插接孔相匹配嵌设的横向加强体,所述内钢筋薄管的外侧部设有混凝土成型层,多个所述横向加强体延伸于混凝土成型层内部,所述内承管内接部的内壁上环形开设有多个内凹槽,多个所述内凹槽内部设有弹性扣设囊头,所述外承腔的外侧壁上开设有多个与弹性扣设囊头相匹配的扣设槽,所述扣设槽的内壁上包覆有弹性垫。

11.进一步的,所述横向加强体包括与上接插孔、下插接孔相匹配的横向钢筋管,多个所述横向钢筋管贯穿内钢筋薄管并分别与上接插孔、下插接孔相嵌设连接,所述横向钢筋管的外端设有热熔爆浆囊。

12.进一步的,所述横向钢筋管为中空圆柱形结构,所述横向钢筋管的外侧壁上开设有多个渗透孔,所述热熔爆浆囊包括连接于横向钢筋管外端的热熔囊,所述热熔囊内部填充有热熔粘合剂,利用多个横向钢筋管,实现外接管、内承管分别与内钢筋薄管之间的机械式固定连接,带有热熔爆浆囊的外端裸露于内钢筋薄管外侧壁,当在浇筑混凝土填料后,利用加热模具或直接添加热的混凝土填料,混凝土填料与多个热熔爆浆囊相接触后,热熔爆浆囊热熔释放出其内部的热熔粘合剂,实现在浇筑混凝土填料后,热熔粘合剂用于提高内钢筋薄管、外接管、横向钢筋管、混凝土成型层以及内钢筋薄管、内承管、横向钢筋管、混凝土成型层的衔接力度。

13.进一步的,所述上衔接部和下衔接部上分别开设有环形分布的多个上融合孔以及下融合孔,且上融合孔与上接插孔以及下融合孔与下插接孔一一交错分布,开设上融合孔以及下融合孔,在浇筑混凝土填料后,溢出的热熔粘合剂通过横向钢筋管渗入与其位置对应的外接管、内承管处,易于提高外接管与内钢筋薄管以及内承管与内钢筋薄管之间的连接稳固性。

14.进一步的,所述弹性扣设囊头包括连接于内凹槽内壁上的强力压缩弹簧,所述强力压缩弹簧的外端固定连接有弹性滑动囊,所述弹性滑动囊的外端衔接有裸露于下融合孔外侧的外囊球,外囊球在自然状态下其外端裸露于下融合孔外侧,当需要两个管节相互对接时,上一个管节的内承管与下一个管节的外接管相连接,内承管的内接部与外接管的外承腔相匹配嵌合,在嵌设过程中的初始阶段时,外承腔内壁将外囊球挤压至内凹槽内侧,当嵌设至合适位置后即外囊球运动至扣设槽处时,外囊球在强力压缩弹簧的弹性复位作用下挤压至扣设槽内部,实现内承管与外接管之间的承接扣设,通过多点式扣设连接,进一步提高了两者的衔接效果,不易造成顶管管节连接处因顶进施工操作所受到的摩擦而发生错位移动。

15.进一步的,所述弹性滑动囊与内凹槽相衔接处滑动衔接,所述弹性滑动囊与外囊球相衔接处设有填充于弹性滑动囊内部的弹性骨料。

16.进一步的,所述内钢筋薄管位于外接管、内承管之间的侧壁上环形开设有多个渗透粘合孔,所述混凝土成型层采用混凝土填料浇筑而成,所述混凝土填料溢入多个渗透粘合孔内部,内钢筋薄管的侧壁上开设多个渗透粘合孔,在浇筑混凝土填料后,混凝土填料溢入多个渗透粘合孔内部,有效提高了混凝土成型层与内钢筋薄管之间的衔接效果,此外,混凝土填料还能从渗透粘合孔溢入至外接管、内承管处,进一步提高外接管、内承管、内钢筋薄管以及混凝土成型层之间的机械强度。

17.钢筋混凝土顶管管节的加工模具,包括套设于内钢筋薄管外侧的浇筑模,浇筑模的底端开设有与内接部相匹配的贯口,所述贯口与内接部相密封衔接,所述浇筑模与内钢筋薄管之间形成环形浇筑腔,所述环形浇筑腔的顶端嵌设有衔接于内钢筋薄管顶端的封头,所述封头上开设有与环形浇筑腔相连通的浇筑口。

18.进一步的,所述封头的底端部设有防溢料内环,所述防溢料内环贴附于内钢筋薄管内端壁上,且防溢料内环位于外接管、内承管之间。

19.进一步的,所述防溢料内环由多个弧形密封瓣组成,多个所述弧形密封瓣相衔接一端贴附有相互吸引的磁吸层,且防溢料内环与内钢筋薄管内端壁相衔接一面包覆有防渗膜,将连接有外接管、内承管的内钢筋薄管嵌设于浇筑模内,内承管的内接部裸露于贯口外部,在内钢筋薄管的内端贴附上防溢料内环,并盖上封头,通过浇筑口向环形浇筑腔内浇筑混凝土填料,混凝土填料充溢于多个渗透粘合孔内,且随着混凝土填料的加入,上下分布的多个热熔爆浆囊爆破,实现混凝土填料与内钢筋薄管以及多个横向钢筋管的稳固性连接,增强管节的整体机械强度,待冷却后,依次向上拆除封头、防溢料内环,并将成型后的管节从浇筑模内脱出。

20.3.有益效果

21.相比于现有技术,本发明的优点在于:

22.(1)本方案通过在内钢筋薄管的上下端设置相互匹配的外接管与内承管,外接管、内承管与内钢筋薄管相衔接处均设有环形分布的横向加强体,提高两两相接触处的连接强度,在浇筑混凝土填料后,混凝土填料充溢于内钢筋薄管外侧部,并与横向加强体粘接,进一步提高了内钢筋薄管、外接管、内承管以及混凝土成型层的整体机械强度,同时,于内接部环形分布多个弹性扣设囊头,弹性扣设囊头与扣设槽一一配合,实现两个管节在连接时内承管与外接管的承接,通过多点式扣设连接,加强强度,不易造成顶管管节连接处因顶进施工操作所受到的摩擦而发生错位移动以及降低密封性。

23.(2)横向加强体包括与上接插孔、下插接孔相匹配的横向钢筋管,多个横向钢筋管贯穿内钢筋薄管并分别与上接插孔、下插接孔相嵌设连接,横向钢筋管的外端设有热熔爆浆囊,横向钢筋管为中空圆柱形结构,横向钢筋管的外侧壁上开设有多个渗透孔,热熔爆浆囊包括连接于横向钢筋管外端的热熔囊,热熔囊内部填充有热熔粘合剂,利用多个横向钢筋管,实现外接管、内承管分别与内钢筋薄管之间的机械式固定连接,带有热熔爆浆囊的外端裸露于内钢筋薄管外侧壁,当在浇筑混凝土填料后,利用加热模具或直接添加热的混凝土填料,混凝土填料与多个热熔爆浆囊相接触后,热熔爆浆囊热熔释放出其内部的热熔粘合剂,实现在浇筑混凝土填料后,热熔粘合剂用于提高内钢筋薄管、外接管、横向钢筋管、混凝土成型层以及内钢筋薄管、内承管、横向钢筋管、混凝土成型层的衔接力度。

24.(3)上衔接部和下衔接部上分别开设有环形分布的多个上融合孔以及下融合孔,且上融合孔与上接插孔以及下融合孔与下插接孔一一交错分布,开设上融合孔以及下融合孔,在浇筑混凝土填料后,溢出的热熔粘合剂通过横向钢筋管渗入与其位置对应的外接管、内承管处,易于提高外接管与内钢筋薄管以及内承管与内钢筋薄管之间的连接稳固性。

25.(4)弹性扣设囊头包括连接于内凹槽内壁上的强力压缩弹簧,强力压缩弹簧的外端固定连接有弹性滑动囊,弹性滑动囊的外端衔接有裸露于下融合孔外侧的外囊球,外囊球在自然状态下其外端裸露于下融合孔外侧,当需要两个管节相互对接时,上一个管节的

内承管与下一个管节的外接管相连接,内承管的内接部与外接管的外承腔相匹配嵌合,在嵌设过程中的初始阶段时,外承腔内壁将外囊球挤压至内凹槽内侧,当嵌设至合适位置后即外囊球运动至扣设槽处时,外囊球在强力压缩弹簧的弹性复位作用下挤压至扣设槽内部,实现内承管与外接管之间的承接扣设,通过多点式扣设连接,进一步提高了两者的衔接效果,不易造成顶管管节连接处因顶进施工操作所受到的摩擦而发生错位移动。

26.(5)内钢筋薄管位于外接管、内承管之间的侧壁上环形开设有多个渗透粘合孔,混凝土成型层采用混凝土填料浇筑而成,混凝土填料溢入多个渗透粘合孔内部,内钢筋薄管的侧壁上开设多个渗透粘合孔,在浇筑混凝土填料后,混凝土填料溢入多个渗透粘合孔内部,有效提高了混凝土成型层与内钢筋薄管之间的衔接效果,此外,混凝土填料还能从渗透粘合孔溢入至外接管、内承管处,进一步提高外接管、内承管、内钢筋薄管以及混凝土成型层之间的机械强度。

27.(6)防溢料内环由多个弧形密封瓣组成,多个弧形密封瓣相衔接一端贴附有相互吸引的磁吸层,且防溢料内环与内钢筋薄管内端壁相衔接一面包覆有防渗膜,将连接有外接管、内承管的内钢筋薄管嵌设于浇筑模内,内承管的内接部裸露于贯口外部,在内钢筋薄管的内端贴附上防溢料内环,并盖上封头,通过浇筑口向环形浇筑腔内浇筑混凝土填料,混凝土填料充溢于多个渗透粘合孔内,且随着混凝土填料的加入,上下分布的多个热熔爆浆囊爆破,实现混凝土填料与内钢筋薄管以及多个横向钢筋管的稳固性连接,增强管节的整体机械强度,待冷却后,依次向上拆除封头、防溢料内环,并将成型后的管节从浇筑模内脱出即可。

附图说明

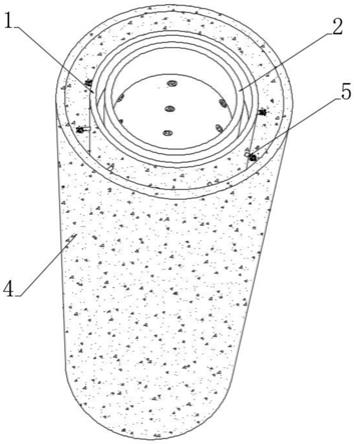

28.图1为本发明的立体图;

29.图2为本发明的内钢筋薄管、外接管以及内承管相结合处的立体图;

30.图3为本发明的外接管与多个横向加强体结合处的立体图;

31.图4为本发明的内承管处的立体图;

32.图5为本发明的侧面剖视图;

33.图6为图5中a处结构示意图;

34.图7为本发明在利用加工模具浇筑时的状态示意图;

35.图8为本发明的加工模具处的结构示意图;

36.图9为本发明的防溢料内环处的拆分图。

37.图中标号说明:

38.1内钢筋薄管、101渗透粘合孔、2外接管、201外承腔、202上接插孔、203上融合孔、204扣设槽、3内承管、301下插接孔、302下融合孔、303内凹槽、4混凝土成型层、5横向钢筋管、6热熔爆浆囊、7弹性扣设囊头、701外囊球、702强力压缩弹簧、703弹性滑动囊、8防溢料内环、9封头、901浇筑口、10浇筑模、1001贯口。

具体实施方式

39.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于

本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

40.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

41.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

42.实施例1:

43.请参阅图1

‑

5,钢筋混凝土顶管管节,包括内钢筋薄管1,内钢筋薄管1的上下端分别固定连接有外接管2与内承管3,内承管3裸露于内钢筋薄管1外侧的一端为内接部,外接管2的外侧开设有用于内接部相匹配的外承腔201,内接部的外壁包覆有与内钢筋薄管1内壁相密封衔接的密封圈,在两个顶管管节对接时,内承管3上的内接部扣接于外接管2的外承腔201处,此时,套设于内承管3上的密封圈与内钢筋薄管1的内端壁相衔接嵌设,实现管节连接处的密封性,外接管2、内承管3与内钢筋薄管1内壁相衔接一端为上衔接部和下衔接部,上衔接部以及下衔接部的侧壁上分别开设有多个环形分布的上接插孔202和下插接孔301,内钢筋薄管1的上下端外侧壁上设有两组分别与上接插孔202、下插接孔301相匹配嵌设的横向加强体,内钢筋薄管1的外侧部设有混凝土成型层4,多个横向加强体延伸于混凝土成型层4内部,上下分布的多个横向加强体有利于提高外接管2与内钢筋薄管1以及内承管3与内钢筋薄管1之间的连接强度,在浇筑混凝土填料后,混凝土填料充溢于内钢筋薄管1外侧部,并与横向加强体进行很好的粘接,进而提高了内钢筋薄管1、外接管2、内承管3以及混凝土成型层4的整体机械强度。

44.请参阅图2

‑

5,具体的,横向加强体包括与上接插孔202、下插接孔301相匹配的横向钢筋管5,多个横向钢筋管5贯穿内钢筋薄管1并分别与上接插孔202、下插接孔301相嵌设连接,横向钢筋管5的外端设有热熔爆浆囊6,横向钢筋管5为中空圆柱形结构,横向钢筋管5的外侧壁上开设有多个渗透孔,热熔爆浆囊6包括连接于横向钢筋管5外端的热熔囊,热熔囊内部填充有热熔粘合剂,利用多个横向钢筋管5,实现外接管2、内承管3分别与内钢筋薄管1之间的机械式固定连接,带有热熔爆浆囊6的外端裸露于内钢筋薄管1外侧壁,当在浇筑混凝土填料后,利用加热模具或直接添加热的混凝土填料,混凝土填料与多个热熔爆浆囊6相接触后,热熔爆浆囊6热熔释放出其内部的热熔粘合剂,实现在浇筑混凝土填料后,热熔粘合剂用于提高内钢筋薄管1、外接管2、横向钢筋管5、混凝土成型层4以及内钢筋薄管1、内承管3、横向钢筋管5、混凝土成型层4的衔接力度。

45.请参阅图3

‑

4,此外,上衔接部和下衔接部上分别开设有环形分布的多个上融合孔203以及下融合孔302,且上融合孔203与上接插孔202以及下融合孔302与下插接孔301一一交错分布,开设上融合孔203以及下融合孔302,在浇筑混凝土填料后,溢出的热熔粘合剂通

过横向钢筋管5渗入与其位置对应的外接管2、内承管3处,易于提高外接管2与内钢筋薄管1以及内承管3与内钢筋薄管1之间的连接稳固性。

46.请参阅图3

‑

6,内承管3内接部的内壁上环形开设有多个内凹槽303,多个内凹槽303内部设有弹性扣设囊头7,外承腔201的外侧壁上开设有多个与弹性扣设囊头7相匹配的扣设槽204,扣设槽204的内壁上包覆有弹性垫,具体的,弹性扣设囊头7包括连接于内凹槽303内壁上的强力压缩弹簧702,强力压缩弹簧702的外端固定连接有弹性滑动囊703,弹性滑动囊703的外端衔接有裸露于下融合孔302外侧的外囊球701,外囊球701在自然状态下其外端裸露于下融合孔302外侧,弹性滑动囊703与内凹槽303相衔接处滑动衔接,弹性滑动囊703与外囊球701相衔接处设有填充于弹性滑动囊703内部的弹性骨料,当需要两个管节相互对接时,上一个管节的内承管3与下一个管节的外接管2相连接,内承管3的内接部与外接管2的外承腔201相匹配嵌合,在嵌设过程中的初始阶段时,外承腔201内壁将外囊球701挤压至内凹槽303内侧,当嵌设至合适位置后即外囊球701运动至扣设槽204处时,外囊球701在强力压缩弹簧702的弹性复位作用下挤压至扣设槽204内部,实现内承管3与外接管2之间的承接扣设,通过多点式扣设连接,进一步提高了两者的衔接效果,不易造成顶管管节连接处因顶进施工操作所受到的摩擦而发生错位移动。

47.内钢筋薄管1位于外接管2、内承管3之间的侧壁上环形开设有多个渗透粘合孔101,混凝土成型层4采用混凝土填料浇筑而成,混凝土填料溢入多个渗透粘合孔101内部,内钢筋薄管1的侧壁上开设多个渗透粘合孔101,在浇筑混凝土填料后,混凝土填料溢入多个渗透粘合孔101内部,有效提高了混凝土成型层4与内钢筋薄管1之间的衔接效果,此外,混凝土填料还能从渗透粘合孔101溢入至外接管2、内承管3处,进一步提高外接管2、内承管3、内钢筋薄管1以及混凝土成型层4之间的机械强度。

48.请参阅图7

‑

9,钢筋混凝土顶管管节的加工模具,包括套设于内钢筋薄管1外侧的浇筑模10,浇筑模10的底端开设有与内接部相匹配的贯口1001,贯口1001与内接部相密封衔接,浇筑模10与内钢筋薄管1之间形成环形浇筑腔,环形浇筑腔的顶端嵌设有衔接于内钢筋薄管1顶端的封头9,封头9上开设有与环形浇筑腔相连通的浇筑口901,封头9的底端部设有防溢料内环8;

49.具体的,防溢料内环8贴附于内钢筋薄管1内端壁上,且防溢料内环8位于外接管2、内承管3之间,防溢料内环8由多个弧形密封瓣组成,多个弧形密封瓣相衔接一端贴附有相互吸引的磁吸层,且防溢料内环8与内钢筋薄管1内端壁相衔接一面包覆有防渗膜,将连接有外接管2、内承管3的内钢筋薄管1嵌设于浇筑模10内,内承管3的内接部裸露于贯口1001外部,在内钢筋薄管1的内端贴附上防溢料内环8,并盖上封头9,通过浇筑口901向环形浇筑腔内浇筑混凝土填料,混凝土填料充溢于多个渗透粘合孔101内,且随着混凝土填料的加入,上下分布的多个热熔爆浆囊6爆破,实现混凝土填料与内钢筋薄管1以及多个横向钢筋管5的稳固性连接,增强管节的整体机械强度,待冷却后,依次向上拆除封头9、防溢料内环8,并将成型后的管节从浇筑模10内脱出,将防溢料内环8设置成多个弧形密封瓣,易于技术人员将防溢料内环8从内钢筋薄管1内侧向外拆除。

50.本发明通过在内钢筋薄管1的上下端设置相互匹配的外接管2与内承管3,外接管2、内承管3与内钢筋薄管1相衔接处分别设有环形分布的横向加强体,上下分布的多个横向加强体有利于提高外接管2与内钢筋薄管1以及内承管3与内钢筋薄管1之间的连接强度,在

浇筑混凝土填料后,混凝土填料充溢于内钢筋薄管1外侧部,并与横向加强体进行很好的粘接,进而提高了内钢筋薄管1、外接管2、内承管3以及混凝土成型层4的整体机械强度,同时,在内承管3的内接部处设置环形分布的多个弹性扣设囊头7,多个弹性扣设囊头7与外接管2上的扣设槽204配合,实现两个管节在连接时内承管3与外接管2之间的承接,通过多点式扣设连接,进一步提高了两者的衔接效果,不易造成顶管管节连接处因顶进施工操作所受到的摩擦而发生错位移动。

51.本发明中的所采用的部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

52.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1