非嵌岩墙板底部灌浆装置的制作方法

1.本实用新型属于建筑施工设备技术领域。更具体地说,本实用新型涉及一种非嵌岩墙板底部灌浆装置。

背景技术:

2.非嵌岩墙板是地下连续墙的基础工程之一。施工时需要在地面上采用挖槽机械,沿着深开挖工程周边轴线,并且在泥浆护壁条件下,开挖出狭长的沟槽。清槽后,在沟槽内吊放钢筋笼,再用导管法灌筑水下混凝土筑成一个单元槽段,按照上述方法逐段进行,在地下筑成一道连续的钢筋混凝土墙壁。使用传统的灌浆装置,向导管灌浆的同时,需要利用吊车将导管上提,此时容易造成钢筋笼上浮,影响地下连续墙的强度,且吊车提升导管难以控制,稳定性差。因此需要设计一种专用的非嵌岩墙板底部灌浆装置,以提高施工质量和工作效率。

技术实现要素:

3.本实用新型的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本实用新型还有一个目的是提供一种非嵌岩墙板底部灌浆装置,其可实现多个导管同时灌浆,设置呈液压顶升柱型支撑杆,便于稳定提升导管,另外依靠本装置自身重力可有效防止钢筋笼上浮,以此提高施工质量和工作效率。

5.为了实现根据本实用新型的这些目的和其它优点,提供了一种非嵌岩墙板底部灌浆装置,其包括:

6.多个导管,所述导管两端沿径向向外侧延伸设置有导管接头,多个导管间通过所述导管接头拼接在一起;

7.支架,其包括底板和多个支撑杆,所述底板表面设置有多个供导管穿过的孔,所述支撑杆为液压顶升柱,其安装在所述底板边缘;以及,

8.储浆罐,其设置在所述支撑杆的顶部,所述储浆罐的顶部开口,所述储浆罐的底部设置有多个出浆管,所述出浆管端部设置有与所述导管接头匹配的出浆管接头,所述出浆管与所述导管一一对应,所述出浆管接头可拆卸拼接所述导管接头。

9.优选的是,所述储浆罐的纵切面呈上宽下窄的梯形结构。

10.优选的是,所述出浆管内径向设置有出料控制阀门。

11.优选的是,所述支撑杆有四个,其分别设置在所述底板的四个顶角处。

12.优选的是,所述液压顶升柱包括缸筒、活塞和活塞杆,所述活塞插接入所述缸筒内,所述活塞杆连接所述活塞伸出所述缸筒。

13.优选的是,所述缸筒安装在所述底板上,所述活塞杆的自由端连接所述储浆罐。

14.优选的是,所述导管接头之间通过螺栓固定连接。

15.优选的是,所述出浆管接头与所述导管接头通过螺栓固定连接。

16.本实用新型至少包括以下有益效果:

17.第一、本实用新型设计合理,使用方便,可同时为多个导管进行灌浆,有效提高了施工效率;

18.第二、本实用新型所述支撑杆设计成液压顶升柱,所述出浆管端部设置有与所述导管接头匹配的出浆管接头,所述导管与所述出浆管连接,所述支撑杆伸长,可实现对导管的稳定提升,拆除最上端导管后,所述支撑杆下降,所述出浆管与下一节导管连接,继续灌浆;

19.第三、所述储浆罐内倒入混凝土,所述底板压制在钢筋笼上方,依靠本装置自身重力,有效防止钢筋笼上浮。

20.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

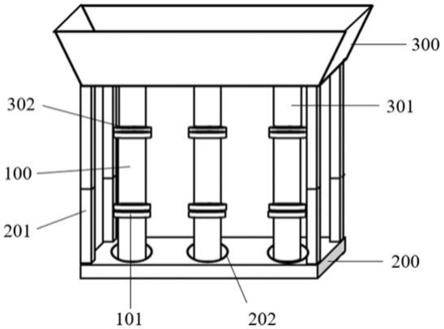

21.图1为本实用新型其中一个技术方案所述非嵌岩墙板底部灌浆装置的结构示意图。

具体实施方式

22.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

23.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

24.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.如图1所示,本实用新型提供一种非嵌岩墙板底部灌浆装置,其包括:

26.多个导管100,所述导管100两端沿径向向外侧延伸设置有导管接头101,多个导管100间通过所述导管接头101拼接在一起;

27.支架,其包括底板200和多个支撑杆201,所述底板200表面设置有多个供导管100穿过的孔202,所述支撑杆201为液压顶升柱,其安装在所述底板200边缘;以及,

28.储浆罐300,其设置在所述支撑杆201的顶部,所述储浆罐300的顶部开口,所述储浆罐300的底部设置有多个出浆管301,所述出浆管301端部设置有与所述导管接头101匹配的出浆管接头302,所述出浆管301与所述导管100一一对应,所述出浆管接头302可拆卸拼接所述导管接头101。本实用新型设置包括底板200和支撑杆201的支架,支架上方安装储浆罐300,所述储浆罐300底部设置有多个出浆管301,所述底板200上对应所述出浆管301位置

设置有供导管100穿过的孔202,所述导管100两端设置有导管接头101,通过导管接头101将多个导管100串联在一起,并深入沟槽内进行灌注。所述出浆管301端部设置有与所述导管接头101匹配的出浆管接头302,所述导管100与所述出浆管301通过导管接头101和出浆管接头302连接,所述支撑杆201为液压顶升柱,所述支撑杆201伸长,带动导管100稳定上提。使用时,将本装置安装在放置好钢筋笼的沟槽内,所述底板200压制在所述钢筋笼的上方,伸入沟槽内的导管100穿过底板200上的孔202,与所述出浆管301连接,向所述储浆罐300内倒入混凝土,向沟槽内进行灌浆。灌浆过程中测量沟槽内混凝土面的深度,待需要提升导管100时,使支撑杆201伸长,从而对导管100稳定提升,提升完成后,拆除最上端导管100,支撑杆201缩短,所述储浆罐300下降,将出浆管301与下一节导管100连接,继续进行灌浆。使用本装置进行导管法灌筑水下混凝土,可以实现多个导管100同时灌浆,增加了施工效率;同时所述支撑杆201伸长,可将导管100稳定的直线提升,防止导管100的左右移动,避免造成管内返水事故;另外在灌浆过程中,本装置压制在钢筋笼上方,有效防止了钢筋笼上浮,提高了施工质量。

29.在其中一种技术方案中,如图1所示,所述储浆罐300的纵切面呈上宽下窄的梯形结构。所述储浆罐300设计成上宽下窄的形状,便于向储浆罐300内倾倒混凝土,同时使出浆管301出浆顺畅。

30.在其中一种技术方案中,如图1所示,所述出浆管301内径向设置有出料控制阀门。设置所述出料控制阀门,在拆除导管100时可关闭阀门,防止储浆罐300内的混凝土外泄。

31.在其中一种技术方案中,如图1所示,所述支撑杆201有四个,其分别设置在所述底板200的四个顶角处。所述支撑杆201安装在所述底板200的四个顶角处,保证了本装置的稳定性。

32.在其中一种技术方案中,如图1所示,所述液压顶升柱包括缸筒、活塞和活塞杆,所述活塞插接入所述缸筒内,所述活塞杆连接所述活塞伸出所述缸筒。所述液压顶升柱利用液压将所述活塞杆撑起,使所述支撑杆201伸长,从而带动所述导管100稳定提升。

33.在其中一种技术方案中,如图1所示,所述缸筒安装在所述底板200上,所述活塞杆的自由端连接所述储浆罐300。所述液压顶升柱利用液压将所述活塞杆撑起,使所述储浆罐300上升,从而带动所述导管100稳定提升。

34.在其中一种技术方案中,如图1所示,所述导管接头101之间通过螺栓固定连接。所述导管接头101之间通过螺栓固定连接,可在导管100稳定提升后便于拆卸。

35.在其中一种技术方案中,如图1所示,所述出浆管接头302与所述导管接头101通过螺栓固定连接。所述出浆管接头302与所述导管接头101通过螺栓固定连接,便于拆卸和安装。

36.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1