综合管廊矩形台车的制作方法

[0001]

本实用新型涉及地下暗挖综合管廊二衬施工技术领域,具体来说,涉及一种综合管廊矩形台车。

背景技术:

[0002]

随着我国对地下空间的开发,国内外对城市地下综合管廊的研究不断深入,综合管廊建设现已在城市建设中全面规划实施,它是一种保障城市运行的重要基础设施。由于综合管廊不适合分期修建,工程量较大,一次性投入费用过高,特别是在城区建设时,明挖施工会干扰地面交通、拆迁建筑物,工程难度大,费用高。

[0003]

传统的管廊二衬施工方法以明挖现浇为主,断面多以方形,首先浇筑底板,然后搭设内模支架,目前主要采用满堂支架,进行钢筋绑扎完成后,外模加固,侧墙和顶板一次性浇筑。

[0004]

传统管廊二衬施工方法的存在以下缺点:1)模板、木方损耗大,周转次数少;2)现场作业量大,流水段材料周转工作量大,劳动力需求多;3)机械化程度低,施工周期长;4)质量控制难度大;5)大量方木、模板堆放现场,安全风险高。

技术实现要素:

[0005]

针对相关技术中的上述技术问题,本实用新型提出一种综合管廊矩形台车,能够克服现有技术的上述不足。

[0006]

为实现上述技术目的,本实用新型的技术方案是这样实现的:

[0007]

一种综合管廊矩形台车,包括内部支撑结构,所述内部支撑结构的顶部通过螺栓与横梁连接,所述内部支撑结构的两侧分别通过液压伸缩系统与立柱连接,所述横梁的两端分别与所述立柱的顶端铰接,所述内部支撑结构的底部与液压升降系统、行走系统连接,所述液压升降系统位于所述行走系统的两侧;所述横梁的顶部设有顶部模板,所述立柱的外侧设有侧墙模板。

[0008]

进一步地,所述液压伸缩系统的两端分别与内部支撑结构的两侧、立柱的内侧活动连接。

[0009]

进一步地,所述内部支撑结构为方形。

[0010]

进一步地,所述内部支撑结构内设有角撑。

[0011]

进一步地,所述行走系统为对称分布在所述内部支撑结构底部的行走轮。

[0012]

本实用新型的有益效果:本实用新型的综合管廊矩形台车通过内部支撑结构依托模板,采用液压升降系统,联合行走系统,实现了暗挖综合管廊二衬快速施工,具有效率高、拼装速度快、安全风险低、操作简单、容易控制,施工质量、精度高,拆装、搬运人工消耗量低,成本低等优点;本实用新型的综合管廊矩形台车操作灵活方便、行走自如、整体刚度好,通过底部设置的行走系统使得台车行走更为便捷,在同一段施工时,可整体进行移动,能够大量节约相邻段隧道施工时的模板及台车重复拼装。

附图说明

[0013]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0014]

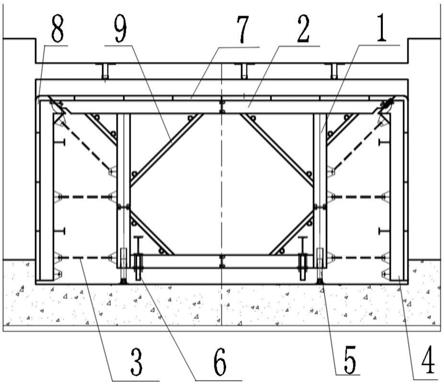

图1是根据本实用新型实施例所述的行走轨道及综合管廊矩形台车的平面示意图;

[0015]

图2是根据本实用新型实施例所述的综合管廊矩形台车沿轨道方向的平面示意图;

[0016]

图3是根据本实用新型实施例所述的综合管廊矩形台车扩大段平面示意图;

[0017]

图中:1、内部支撑结构,2、横梁,3、液压伸缩系统,4、立柱,5、液压升降系统,6、行走系统,7、顶部模板,8、侧墙模板,9、角撑。

具体实施方式

[0018]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

[0019]

如图1-3所示,根据本实用新型实施例所述的综合管廊矩形台车,包括内部支撑结构1,所述内部支撑结构1的顶部通过螺栓与横梁2连接,所述内部支撑结构1的两侧分别通过液压伸缩系统3与立柱4连接,所述横梁2的两端分别与所述立柱4的顶端铰接,所述内部支撑结构1的底部与液压升降系统5、行走系统6连接,所述液压升降系统5位于所述行走系统6的两侧;所述横梁2的顶部设有顶部模板7,所述立柱4的外侧设有侧墙模板8。所述液压伸缩系统3的两端分别与内部支撑结构1的两侧、立柱4的内侧活动连接,所述内部支撑结构1为方形,所述内部支撑结构1内设有角撑9。所述行走系统6为对称分布在所述内部支撑结构1底部的行走轮。

[0020]

上述综合管廊矩形台车的施工方法为:

[0021]

s1、行走轨道铺设,综合管廊底板混凝土超前浇筑并达到设计强度后,在砼表面测量放线定位,在底板混凝土上铺筑行走轨道,行走轨道应平整顺直并且安装牢固,间距正好与台车行走系统吻合,如图1所示。台车双侧底部设置4个行走轮,对称布置在单节台车底部纵梁下。行走轮直径为300的槽型轮,行走轨道为38kg/m的轻轨。

[0022]

s2、洞内拼装综合管廊矩形台车,台车内部支撑结构采用22a工字钢方形结构,中间用两根角撑及一根对撑,纵向采用槽钢加强连接。模板架体采用22a工字钢支撑,由横梁及两根立柱组成,采用椭圆形铰链连接。横梁直接与内部支撑采用螺栓连接,立柱与内部支撑结构间用液压伸缩系统联系,液压伸缩系统两端采用活动连接。台车主桁架安装后,进行使用前的调试,包括行走、液压、螺旋杆件、内侧模板收展、顶模升降系统总体调试。

[0023]

s3、综合管廊矩形台车定位,侧墙及顶板钢筋绑扎完成后,使台车沿轨道移动至设计位置。调整台车底部螺杆和制动装置,锁定行走轮,涂刷模板漆,启动液压升降系统(液压泵支撑系统),将整个台车抬高,配合测量人员,确定模板高程和中心位置。如有高程和中心

线位置有偏差是,用液压系统局部调整。堵头模板采用50mm厚木模,配合分布筋固定牢固。控制重点:台车升降必须同步对称上升,顶部模板及侧模位置位置必须配合测量定位准确。注意事项:堵头模必须要加固牢靠,防止浇筑混凝土时压力过大出现涨模。

[0024]

s4、综合管廊矩形台车脱模和台车行进,混凝土浇筑完成,养护一定的时间达到拆模条件后,方可进行模板拆除、行进。拆除内部丝杆顶模系统,将侧墙组合钢模板位于铰链部位保护装置解锁,启动液压伸缩系统(侧向液压系统),缓慢收回油缸,在铰链带动下缓慢放下侧墙钢模板。同上将顶部丝杆顶模系统卸掉,启动液压升降系统(顶模液压系统),降下顶模。全部回收后,检查内、外侧模是否脱离混凝土墙体,所有对拉丝杆拆除、顶模脱离顶板,检查台车周围是否有阻挡台车行进的材料等障碍物,清理完毕后,启动行走系统,将台车缓慢移动至下一节施工作业面。

[0025]

综上所述,借助于本实用新型的上述技术方案,通过内部支撑结构依托模板,采用液压升降系统,联合行走系统,实现了暗挖综合管廊二衬快速施工;本实用新型的综合管廊矩形台车操作灵活方便、行走自如、整体刚度好,在同一段施工时,可整体进行移动,能够大量节约相邻段隧道施工时的模板及台车重复拼装;在进行模板支设和拆除时,采用液压油缸的伸缩来控制模板位置,在调整过程中较为容易,混凝土浇筑时,采用螺旋丝杆作为模板支撑,在异型断面中也能够快速拼装,在伸缩节的配合下增加连接杆具减少异型断面材料成本。

[0026]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1