一种预张拉扩底锚索的制作方法

1.本实用新型属于扩体锚固技术领域,具体涉及一种预张拉扩底锚索。

背景技术:

2.岩土工程锚固技术是当前岩土工程领域中的一个重要分支,是解决岩土工程稳定性问题较为经济、有效的方法之一,目前,岩土锚固技术在能源、交通、水利和城市基础建设中获得广泛应用,锚固结构形式和工艺处于不断更新和完善中。

3.扩体锚索(杆)作为一种高承载力的新型支护结构越来越受到广大工程人员的重视,其使用突破了传统锚索(杆)长度不足造成的不利影响,极大的提高了支护结构的经济性和有效性。根据扩体成型方式的不同,大致可将扩体锚索(杆)分为充气(注浆)膨胀串囊型,张拉(受压)膨胀型等,目前对充气(注浆)膨胀串囊型锚索(杆)的研究尚处于发展阶段,其在安全性、施工工艺、成本等方面存在诸多问题,而张拉(受压)膨胀型锚索(杆)凭借扩体段在结构上的多样性,更容易被研发和应用,尽管如此,但该类型锚索(杆)却没能在工程中得到大规模推广,其主要原因如下:扩体成型效果差,或成型后扩体强度低,无法满足设计承载力要求;扩体结构过于复杂,制造成本较高;施工安装工艺不成熟,影响工程进度。

技术实现要素:

4.本实用新型针对现有扩体锚索(杆)存在的扩体段结构复杂,制造成本较高、安装施工繁琐,扩体不易成型,或扩体强度无法保证等问题,创造性的提出一种预张拉扩底锚索。

5.本实用新型是通过以下技术方案实现的:

6.一种预张拉扩底锚索,包括扩孔钻头(2-1)、挤压接头(2-2)、扩体锚头(2-3)和锚筋体(2-4),扩孔钻头(2-1)连接在扩体锚头(2-3)的顶部,锚筋体(2-4)通过挤压接头(2-2)连接在扩体锚头(2-3)的尾部;

7.所述扩体锚头(2-3)包括芯管(2-6)和支撑架(2-5);在芯管(2-6)外壁上沿芯管纵向设有凸起的翼缘(2-8),所述扩孔钻头(2-1)固定安装在芯管(2-6)顶端,所述挤压接头(2-2)固定连接在芯管(2-6)尾端;支撑架(2-5)包括两个套环(2-10)和连接在两个套环之间的沿套环圆周分布的多个节杆(2-12),两个套环(2-10)都套装在芯管(2-6)上,其中一个套环靠近扩孔钻头(2-1)一侧,另一个套环靠近挤压接头(2-2)一侧,支撑架(2-5)的靠近挤压接头(2-2)一侧的套环(2-10)上设有外置螺纹,用于与钻杆进行螺纹连接;在每个套环(2-10)外壁上沿其圆周间隔设有多个铰接点(2-11),单个节杆的两端分别铰接连接在两个套环的铰接点上,单个节杆的中间部位设置有铰接点;在每个套环(2-10)内壁设有与芯管(2-6)的翼缘(2-8)相配合的凹槽,套环(2-10)套装在芯管(2-6)上后,通过套环(2-10)的凹槽与芯管(2-6)的翼缘(2-8)相配合安装,能够限制套环(2-10)与芯管(2-6)的转动自由度但不限制轴向滑动自由度,以使钻杆钻动时,扩体锚头(2-3)与芯管(2-5)同步钻进,并且当两个套环(2-10)在芯管(2-6)上相对靠近滑动时,两个套环之间的节杆能够撑开形成“灯

笼”状扩体支架。

8.在上述技术方案中,所述翼缘(2-8)的数量为两道,两道翼缘(2-8)以芯管的直径对称布置。

9.在上述技术方案中,每个节杆由两个长度相等的子节杆铰接对接组成。

10.在上述技术方案中,芯管(2-6)上设置有限位环(2-9),限位环(2-9)位于靠近扩孔钻头(2-1)一侧的套环(2-10)的内侧,用于对该套环进行限位,以防止钻进时支撑架(2-5)的靠近扩孔钻头(2-1)一侧的套环(2-10)上移,而导致支撑架(2-5)撑开无法继续钻进。

11.在上述技术方案中,在两个套环(2-10)之间设置有限位弹簧(2-7),限位弹簧(2-7)套装在芯管(2-6)上,通过限位弹簧(2-7)使支撑架(2-5)在钻进过程中保持未撑开状态。

12.在上述技术方案中,支撑架(2-5)的节杆撑开后挤压周围土体形成扩体空腔,往空腔内注浆后,节杆充当骨筋的作用,极大地保证了扩体段的强度。

13.在上述技术方案中,套环(2-10)上铰接点(2-11)的数量可根据设计承载力大小适当增减。

14.在上述技术方案中,在锚筋体(2-4)尾部依次套装有波纹管(3)、锚垫板(4)和螺旋筋(5)并浇筑混凝土,波纹管(3)底部应穿进坡面10cm-20cm,以防止混凝土与锚筋体(2-4)浇筑成整体,而无法张拉。

15.在上述技术方案中,所述节杆优选为长形板状,支撑架的各节杆处于闭合状态时,节杆能够完全包裹住芯管外围,这样能够尽可能的增加节杆对周围土体的作用面积,尽可能的增大支撑架撑开后形成的空腔空间。

16.应用所述预张拉扩底锚索构建支护结构的施工方法,其步骤为:

17.①

依次将扩孔钻头(2-1)、扩体锚头(2-3)和锚筋体(2-4)连接成整体;

18.②

按设计点位定位锚孔,并按设计倾角就位钻机;

19.③

将扩底锚索(2)的锚筋体(2-4)沿钻杆底部穿入,并使支撑架尾端的套环(2-10)与钻杆进行螺纹连接;

20.④

进行钻进,钻进过程中根据设计孔深逐段增加锚筋体(2-4)和钻杆长度;

21.⑤

锚索安装完成后,反转钻杆,使其与扩底锚索(2)脱离,退出钻杆10cm-20cm后张拉锚筋体(2-4),张拉锚筋体(2-4)过程中套环(2-10)受钻杆顶端的压力,使支撑架(2-5)撑开形成“灯笼”状扩大头;

22.⑥

通过钻杆往“灯笼”状扩大头内注浆,完成后退出钻杆;

23.⑦

格构挡墙(1)施工;格构挡墙基槽找平后进行基础施工,然后绑扎钢筋并制作锚斜托(6);

24.⑧

锚斜托(6)施工;在锚筋体(2-4)尾部依次套入波纹管(3)、锚垫板(4)和螺旋筋(5),安装锚斜托(6)钢模板,并浇筑混凝土;

25.⑨

施加预应力;混凝土强度达到设计强度后,按设计要求对扩底锚索(2)进行预应力张拉并用锚具(7)将扩底锚索(2)锁定在锚斜托(6)上,然后进行封锚处理。

26.本实用新型的优点和有益效果为:

27.1.本实用新型的预张拉扩底锚索能快速撑开挤压周围土体形成扩体空腔,往空腔内注浆后,支撑架起骨筋的作用,成型后能够有效保证扩体段的质量和强度;

28.2.本实用新型中的扩底锚索为分段组装式结构,各部件结构简单,制造工艺成熟,

组装方便,成本较低;

29.3.本实用新型施工安装方便,安装后,扩底锚索与格构挡墙形成空间整体支护结构,能够有效地保证坡面不稳定土体被锚固于周围稳定土层中,极大的提高了工程的稳定。

附图说明

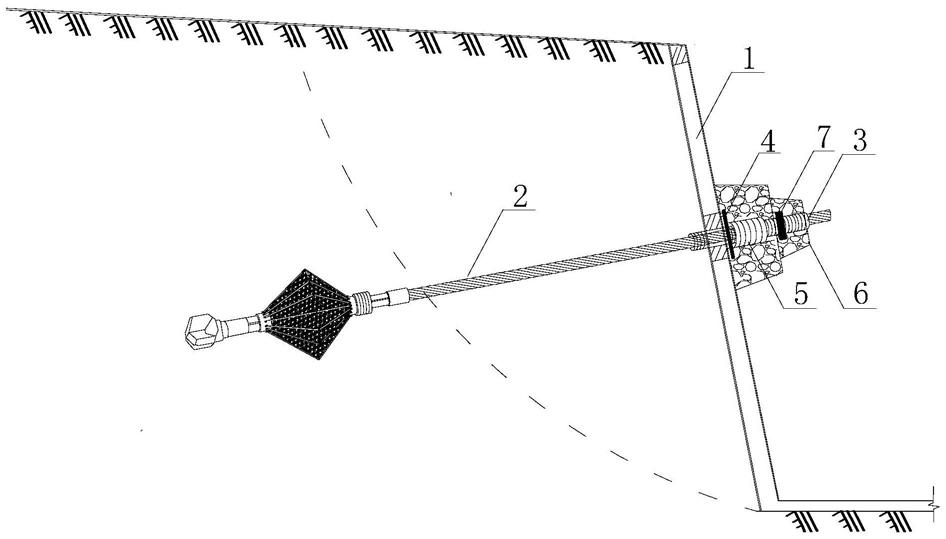

30.图1是本实用新型的采用预张拉扩底锚索构建的支护结构的示意图。

31.图2是图1中的预张拉扩底锚索的结构示意图。

32.图3是图2中的扩体锚头的结构示意图。

33.图4是图3中的支撑架的结构示意图。

34.图5是图3中的芯管的结构示意图。

35.其中:

36.1为格构挡墙,2为扩底锚索,3为波纹管,4为锚垫板,5为螺旋筋,6为锚斜托,7为锚具,2-1为扩孔钻头,2-2为挤压接头,2-3为扩体锚头,2-4为锚筋体,2-5为支撑架,2-6为芯管,2-7为限位弹簧,2-8为翼缘,2-9为限位环,2-10为套环,2-11为铰接点,2-12为节杆。

37.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

38.为了使本技术领域的人员更好地理解本实用新型方案,下面结合具体实施例进一步说明本实用新型的技术方案。

39.实施例一

40.一种采用预张拉扩底锚索构建的支护结构,包括格构挡墙1、扩底锚索2、波纹管3、锚垫板4、螺旋筋5、锚斜托6和锚具7。

41.所述扩底锚索2包括扩孔钻头2-1、挤压接头2-2、扩体锚头2-3和锚筋体2-4,扩孔钻头2-1连接在扩体锚头2-3的顶部,挤压接头2-2连接在扩体锚头2-3的尾部,锚筋体2-4连接挤压接头2-2。

42.具体的说,所述扩体锚头2-3包括芯管2-6和支撑架2-5;在芯管2-6外壁上沿芯管纵向设有两道凸起的翼缘2-8,两道翼缘2-8以芯管的直径对称布置,所述扩孔钻头2-1固定安装在芯管2-6顶端,所述挤压接头2-2固定连接在芯管2-6尾端;所述支撑架2-5包括两个套环2-10和连接在两个套环之间的沿套环圆周分布的多个节杆2-12,两个套环2-10都套装在芯管2-6上,其中一个套环靠近扩孔钻头2-1一侧,另一个套环靠近挤压接头2-2一侧,支撑架2-5的靠近挤压接头2-2一侧的套环2-10上设有外置螺纹,用于与钻杆进行螺纹连接;在套环2-10外壁上沿其圆周间隔设有多个铰接点2-11,单个节杆的两端分别铰接连接在两个套环的铰接点上,单个节杆的中间部位也设置有铰接点(即每个节杆由两个长度相等的子节杆铰接对接组成);在套环2-10内壁设有与芯管2-6的翼缘2-8相配合的凹槽,套环2-10套装在芯管2-6上后,通过套环2-10的凹槽与芯管2-6的翼缘2-8相配合安装,能够限制套环2-10与芯管2-6的转动自由度但不限制轴向滑动自由度,以使钻杆钻动时,扩体锚头2-3与芯管2-5同步钻进,并且当两个套环2-10在芯管2-6上相对靠近滑动时,两个套环之间的节杆能够撑开形成“灯笼”状扩体支架。

43.将扩底锚索2按设计倾角和孔深钻进坡面,通过张拉锚筋体2-4,使支撑架2-5受压撑开形成“灯笼”状扩体支架;通过钻杆往“灯笼”内注浆形成密实扩体,从而将扩底锚索2锚固于稳定土层内;在坡面的格构挡墙1施工完成后,对扩底锚索施加预应力,并用锚具7在锚斜托6处将扩底锚索2与格构挡墙1连接成空间支护结构,从而使坡面不稳定土体被锚固于周围稳定土层中。

44.进一步的说,芯管2-6上设置有限位环2-9,限位环2-9位于靠近扩孔钻头2-1一侧的套环2-10的内侧,用于对该套环进行限位,以防止钻进时支撑架2-5的靠近扩孔钻头2-1一侧的套环2-10上移,而导致支撑架2-5撑开无法继续钻进。

45.进一步的说,在两个套环2-10之间设置有限位弹簧2-7,限位弹簧2-7套装在芯管2-6上,通过限位弹簧2-7使支撑架2-5在钻进过程中保持未撑开状态。

46.进一步的说,支撑架2-5的节杆撑开后挤压周围土体形成扩体空腔,往空腔内注浆后,节杆充当骨筋的作用,极大地保证了扩体段的强度。

47.进一步的说,套环2-10上铰接点2-11的数量可根据设计承载力大小适当增减。

48.进一步的说,在锚筋体2-4尾部依次套装有波纹管3、锚垫板4和螺旋筋5,波纹管3底部应穿进坡面10cm-20cm,以防止混凝土与锚筋体2-4浇筑成整体,而无法张拉。

49.进一步的说,所述锚斜托6采用钢模板浇筑混凝土而成,是扩底锚索2在格构挡墙1上的集中受力构件。

50.进一步的说,所述节杆优选为长形板状,支撑架的各节杆处于闭合状态时,节杆能够完全包裹住芯管2-6外围,这样能够尽可能的增加节杆对周围土体的作用面积,尽可能的增大支撑架撑开后形成的空腔空间。

51.实施例二

52.采用预张拉扩底锚索构建支护结构的具体施工方法,其步骤为:

53.①

扩底锚杆组装;依次将扩孔钻头2-1、扩体锚头2-3和锚筋体2-4连接成整体;

54.②

锚孔定位;按设计点位定位锚孔,并按设计倾角就位钻机;

55.③

锚索组装;将扩底锚索2的锚筋体2-4沿钻杆底部穿入,并使支撑架尾端的套环2-10与钻杆进行螺纹连接;

56.④

锚索钻进安装;根据设计孔深逐段增加锚筋体2-4和钻杆长度;

57.⑤

锚索预张拉;锚索安装完成后,反转钻杆,使其与扩底锚索2脱离,退出钻杆10cm-20cm后张拉锚筋体2-4,张拉锚筋体2-4过程中套环2-10受钻杆顶端的压力,使支撑架2-5撑开形成“灯笼”状扩大头;

58.⑥

扩体段注浆,通过钻杆往“灯笼”内注浆,完成后退出钻杆;

59.⑦

格构挡墙1施工;格构挡墙基槽找平后进行基础施工,然后绑扎钢筋并制作锚斜托(6);

60.⑧

锚斜托6施工;在锚筋体2-4尾部依次套入波纹管3、锚垫板4和螺旋筋5,安装锚斜托6钢模板,并浇筑混凝土;

61.⑨

施加预应力;混凝土强度达到设计强度后,按设计要求对扩底锚索2进行预应力张拉并用锚具7将扩底锚索2锁定在锚斜托6上,然后进行封锚处理。

62.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图

中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

63.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

64.以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1