堰塞体防渗墙施工用预埋管下设装置的制作方法

1.本实用新型涉及水利水电工程领域,尤其涉及一种堰塞体防渗墙施工用预埋管下设装置。

背景技术:

2.堰塞体为地震崩塌滑坡形成,由于堰塞湖整治迫在眉睫,因此堰塞体整治需秉承边研究、边设计、边治理的工作思路,需尽快开展堰塞体整治等除险防洪工程实施。堰塞体整治是对堰塞体、堰基及两岸岸坡进行防渗处理及部分坡面整治,堰塞体防渗处理采用防渗墙及帷幕灌浆相结合。

3.对于堰塞体来说,以往处理工程经验主要以拆除和疏导水流为主,但对于由特大型崩塌形成的方量巨大的堰塞体来说,拆除费用造价非常高,并且工程地址附近难以找到合适的场地堆存如此多的堆积体,因此,若能把堰塞体充分利用起来,直接利用堰塞体形成坝体,将会除害兴利,变废为宝。

4.现有技术中,在预埋管下设时,根据过去的复杂地层防渗墙施工经验,预埋管下设成活率非常低,通常采用墙上补打灌浆孔的方式解决,不仅浪费时间,提高工程造价,而且对混凝土防渗墙也是一种破坏。对于孤石含量大、粒径大且硬度高的堰塞体地质条件来说,防渗墙成槽时孔形控制难且探头石多,采用传统外框为矩形框架的预埋管定位架,下设时容易触碰孔壁或探头石,导致无法顺利下设预埋管,这些不利条件给防渗墙施工造成极大困难,对现有施工技术提出了极大挑战,纵观国内外均无施工先例。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的问题,提供一种堰塞体防渗墙施工用预埋管下设装置,可在堰塞体地层条件下,避开探头石,快速、顺利地下设预埋管且提高预埋管成活率,保证墙下帷幕灌浆质量。

6.为了实现本实用新型的上述目的,本实用新型的堰塞体防渗墙施工用预埋管下设装置包括:用于在堰塞体防渗墙形成槽孔后、逐层下吊一层预埋管以将对应层预埋管下设在槽孔内的横梁;多个预埋管桁架,其每个预埋管桁架用于同时定位一层预埋管中的多个预埋管且随该层预埋管一起下设到槽孔内;其中,所述预埋管桁架包括:其长度延伸方向与槽孔轴线方向平行且用于固定多个预埋管的主架和与主架固定连接的多个定位架;其中,所述定位架分别沿槽孔宽度方向延伸且与所述槽孔的两侧壁线接触。

7.其中,所述多个定位架沿所述主架的长度方向间隔设置。

8.其中,所述定位架包括:与主架固定连接且朝所述槽孔一侧壁方向伸出于主架的第一定位架,具有与所述槽孔一侧壁线接触的第一连接梁;与主架固定连接且朝所述槽孔另一侧壁方向伸出于主架的第二定位架,具有与所述槽孔一侧壁线接触的第二连接梁。

9.或者,所述定位架包括:其一端与所述主架上端连接且沿槽孔宽度方向延伸的上悬伸梁;其一端与所述主架下端连接且沿槽孔宽度方向延伸的下悬伸梁;其两端分别连接

上悬伸梁一端和下悬伸梁一端且与所述槽孔的一侧壁线接触的第一连接梁;其两端分别连接上悬伸梁另一端和下悬伸梁另一端且与所述槽孔的另一侧壁线接触的第二连接梁。

10.其中,所述主架上开设用于套装多个预埋管的多个缺口,且多个缺口沿所述主架的长度方向间隔设置。

11.进一步的,还包括用于为相邻两层预埋管中对接的两个预埋管插接导向的套筒。

12.其中,所述套筒的底端与对接的两个预埋管中的下预埋管外壁固定连接,套筒的顶端与对接的两个预埋管中的上预埋管外壁固定连接或活动连接。

13.其中,所述横梁包括:横梁主体;在横梁主体上沿其长度延伸方向间隔设置的多个吊耳;其中,吊耳的延伸方向与横梁主体的长度延伸方向垂直,且吊耳上开设有间距不同的多个吊孔。

14.进一步的,还包括用于将预埋管与横梁的吊孔快速连接在一起的快速卡接组件。

15.其中,所述快速卡接组件包括:环形卡扣,由两个半环形卡扣通过螺栓连接在一起;其两端与两个半环形卡扣的外侧分别可拆卸连接且穿过所述吊孔的钢丝绳;间隔设置在所述预埋管的套装有套筒一端外壁且沿预埋管径向朝外凸出的多个定位筋优选的,所述两个半环形卡扣扣合在一起后围成的环形的内径小于预埋管中心至定位筋外侧壁的内径。

16.优选的,所述半环形卡扣包括:其一端带有销孔且呈弧形的第一卡扣;其一端与第一卡扣的另一端通过螺栓连接的第二卡扣,其另一端与另一半环形卡扣的第二卡扣通过螺栓连接。

17.优选的,所述定位架还包括:其一端与所述主架连接,其另一端与所述连接梁连接的加强梁。

18.优选的,所述多个定位架与所述主架上的多个缺口的位置分别相对应。

19.优选的,所述横梁的长度延伸方向上设置标尺。

20.与现有技术相比,本实用新型堰塞体防渗墙施工用预埋管下设装置具有如下有益效果:

21.1、本实用新型的装置,可在防渗墙最大深度超过130m、孤石含量多的堰塞体地质条件上进行预埋管的下设,在下设过程中,有效避免因槽孔侧壁突出的探头石而影响预埋管桁架及预埋管无法下设的情况,提高预埋管成活率,保证墙下帷幕灌浆质量。

22.2、本实用新型的装置,采用与槽孔侧壁接触摩擦轨迹成“线”的预埋管桁架进行预埋管的下设与定位,极大减小了预埋管桁架下设时与槽孔侧壁和探头石的触碰机率,提高下设效率。

23.3、本实用新型的装置,采用套筒导向连接的方法将上下相邻的预埋管连接在一起,既保证预埋管的铅直度,又避免了预埋管与钢筋笼发生干扰,极大提高预埋管成活率。

24.以下,结合各附图对本实用新型实施例进行描述。

附图说明

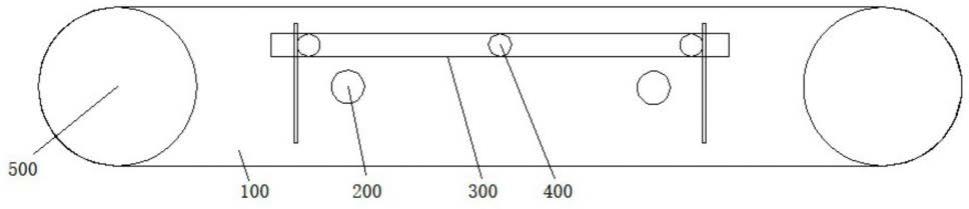

25.图1是在轴向长度较小的槽孔内下设预埋管的示意图;

26.图2是本实用新型预埋管桁架的结构示意图;

27.图3是本实用新型预埋管桁架的局部透视图;

28.图4是本实用新型主架的主视图;

29.图5是本实用新型主架的透视图;

30.图6是本实用新型定位架的左侧图;

31.图7是本实用新型预埋管固定于预埋管桁架上的示意图;

32.图8是本实用新型套筒插接焊方法连接相邻两根预埋管的示意图;

33.图9是本实用新型横梁的结构示意图;

34.图10是横梁主体的截面视图;

35.图11是本实用新型卡扣处于闭合状态的结构示意图;

36.图12是本实用新型卡扣处于张开状态的结构示意图;

37.图13是在轴向长度较大的槽孔内下设预埋管的示意图。

具体实施方式

38.堰塞体整治工程防渗体系是堰塞湖整治工程水库的核心,防渗体系由堰塞体防渗墙、左岸古滑坡体帷幕灌浆和右岸基岩帷幕灌浆组成。对于防渗墙深度超过100m且最大深度甚至超过130m,墙体厚度超过1.0m,孤石含量超过50%,孤石最大粒径超过15米,架空现象严重,地层未经沉积和胶结的地质条件极其复杂的堰塞体来说,为确保防渗墙施工成功,施工过程中的各个环节都必须慎重,如对地层进行处理,如在成槽后预埋管的下设,以及后期浇注。而在进行预埋管下设的过程中,要有效避免因槽孔侧壁突出的探头石而影响预埋管桁架及预埋管无法下设的情况。

39.为使预埋管能够顺利下设,本实用新型提供如下的堰塞体防渗墙施工中预埋管下设装置,包括:用于在堰塞体防渗墙形成槽孔后、逐层下吊一层预埋管以将对应层预埋管下设在槽孔内的横梁;多个预埋管桁架,其每个预埋管桁架用于同时定位一层预埋管中的多个预埋管且随该层预埋管一起下设到槽孔内;其中,预埋管桁架包括:其长度延伸方向与槽孔轴线方向平行且用于固定多个预埋管的主架和与主架固定连接的多个定位架;其中,定位架分别沿槽孔宽度方向延伸且与槽孔的两侧壁线接触,以防止随预埋管下设到槽孔内的预埋管桁架因碰到槽孔侧壁的探头石而无法继续下设。

40.具体的,本实用新型在形成堰塞体防渗墙的槽孔后,可在槽孔内进行预埋管的下设。由于槽孔深度很深(100米甚至更深),而每个预埋管约为6米或12米,因此需将多个预埋管一一下设并连接在一起直至槽孔底部,即,以预埋管长度为一个层高,将预埋管逐层下设到槽孔内,为节省下设时间,下设每层预埋管时,同时下设相互平行的多个预埋管。

41.在下设一层预埋管时,先使该层的多个预埋管下部同时下设在槽孔内,使多个预埋管的上部外露于槽孔外,然后通过一个预埋管桁架同时定位该层预埋管中的多个预埋管上部或中上部,然后将预埋管桁架随着该层预埋管一起下设到槽孔内。

42.其中,本实用新型的预埋管桁架300采用如图1、图2所示的结构,其包括:其长度延伸方向与槽孔100轴线方向平行且用于固定多个预埋管400的主架31和与主架31固定连接的多个定位架32。定位架32分别沿槽孔宽度方向延伸且与槽孔的两侧壁线接触,以防止随预埋管下设到槽孔内的预埋管桁架因碰到槽孔侧壁的探头石而无法继续下设。

43.主架31采用桁架式结构,如图3-图5所示,其桁架主体310由沿槽孔深度方向延伸的多根立梁、沿槽孔轴向(即长度方向)延伸的多根横梁、沿槽孔宽度方向延伸的多根纵梁焊接而成,且为加强连接强度,还在桁架主体310上焊接有多根斜梁312。为方便将预埋管快

速安置在主架31内以对预埋管定位,在桁架主体310的一侧开设用于套装多个预埋管的多个缺口311,多个缺口311沿桁架主体310的长度方向间隔设置。

44.而多个定位架32沿主架31的长度方向间隔设置,如图2所示,图中仅示出在主架31两侧安装的两个定位架32,实际应用时,可以根据槽孔轴向长度而在主架31上安装多个定位架32(如图13所示)。在将多个定位架32安装在主架31上时,多个定位架32与主架31上的多个缺口311的位置分别相对应,以加强缺口311处的强度。

45.其中,定位架32可以采用如图6所示的第一种结构,包括:与主架31的桁架主体310固定连接且朝槽孔一侧壁方向伸出于主架31的第一定位架,具有与槽孔一侧壁线接触的第一连接梁;与第一定位架固定连接且朝槽孔另一侧壁方向伸出于主架的第二定位架324,具有与槽孔一侧壁线接触的第二连接梁。制造时,第一定位架和第二定位架324可采用相同的结构,并通过对接后焊接的方式固定连接在一起。每个定位架包括沿槽孔宽度方向延伸的上悬伸梁321、沿槽孔宽度方向延伸的下悬伸梁323、两端分别连接上悬伸梁和下悬伸梁的连接梁322,各梁可由多根带肋钢筋通过焊接的方式固定连接在一起,也可以由一根带肋钢筋弯折而成。

46.或者,定位架32还可以采用如下的第二种结构,包括:其一端与主架上端连接且沿槽孔宽度方向延伸的上悬伸梁;其一端与主架下端连接且沿槽孔宽度方向延伸的下悬伸梁;其两端分别连接上悬伸梁一端和下悬伸梁一端且与槽孔的一侧壁线接触的第一连接梁;其两端分别连接上悬伸梁另一端和下悬伸梁另一端且与槽孔的另一侧壁线接触的第二连接梁。即,第二种结构的定位架不再由上述的两个定位架对拼焊接形成。

47.为了提高定位架32与主架31的连接强度,预埋管桁架还可以包括其一端与主架31(如缺口处或附近的竖梁等)连接、其另一端与定位架32的连接梁连接的加强梁33(如图3所示)。其中,为使预埋管桁架与槽孔两侧壁均形成线接触,预埋管桁架的各连接梁均为弧形梁(如图7所示),即,从预埋管桁架横梁面可以看出,沿槽孔方向延伸的连接梁,其由上朝下呈朝外(即朝相对应的待接触槽孔的侧壁方向)凸出的弧形。

48.当将定位架32与主架31连接时,将定位架32与主架31偏心固定,即,定位架32的一部分(如靠近一个连接梁的位置处)与定位架32焊接在一起(如图7所示),从而使定位架32的包括另一个连接梁的另一部分悬伸于主架31外。当然,定位架32与主架31的相对位置也可以根据具体情况确定。设计时,可根据槽孔宽度确定对应定位架的延伸长度,通常延伸长度与槽孔宽度相当。

49.本实用新型预埋管及预埋管桁架最大自重约7.8t,加上8t钢筋笼,近16t的重量,因此,需合理选择汽车起重机,且考虑到起吊半径较大,本实用新型选用25t吊车使用。悬吊预埋管时,采用提前用工字钢加工好的横梁34,横梁34上部加工挂钩挂环342。

50.具体的,本实用新型的横梁34可以采用如图9、图10所示的结构,包括:横梁主体341;在横梁主体341上沿其长度延伸方向间隔设置的多个吊耳344;其中,吊耳344的延伸方向与横梁主体341的长度延伸方向垂直,且吊耳344上开设有间距不同的用于悬吊预埋管的多个吊孔。为方便吊车挂钩吊挂预埋管,吊耳344为多个,且形状可不同,在吊耳344上开设的吊孔形状也不同,如图9所示的圆形吊孔343、方形吊孔345,通过在横梁34下部设立不同的预埋管悬挂点,可以同时解决不同槽段预埋管间距不同的问题。设计时,横梁上可设置沿长度方向的标尺,以直接标识出预埋管间距和桁架吊点等标志,可使横梁起到量尺的作用,

减少了每次量测的繁杂工作,并减少了每次测量间的误差,保证了吊装和下设精准度。

51.其中,通过横梁下吊预埋管时,需通过快速卡接组件将预埋管快速悬挂于横梁对应的吊孔上,快速卡接组件的数量与同时吊装的一层预埋管的数量对应。如图11、图12所示,快速卡接组件包括:环形卡扣35,由两个半环形卡扣通过螺栓连接在一起;其两端与两个半环形卡扣的外侧分别可拆卸连接且穿过吊孔的钢丝绳(图中未示出);沿预埋管周向间隔设置在其外壁且沿预埋管径向朝外凸出的多个定位筋404(如图8所示),定位筋为在预埋管顶部且位于套筒底部边缘下方的四周部分均匀焊接的3-4根长度为3cm、直径为ф10的钢筋。

52.优选的,半环形卡扣包括:其一端带有销孔且呈弧形的第一卡扣351;其一端与第一卡扣351的另一端通过螺栓连接且呈弧形的第二卡扣352,其另一端与另一个半环形卡扣的第二卡扣通过螺栓354连接;设置在第二卡扣352外侧的挂耳353,用于固定钢丝绳。两个半环形卡扣扣合在一起后围成的环形的内径小于预埋管中心至定位筋404外侧壁的内径,从而当两个半环形卡扣扣合时,可以通过定位筋404悬吊预埋管。而两个半环形卡扣闭合后尺寸与预埋管外径吻合,本实用新型的环形卡扣不仅打开、闭合方便自如,提高下设速度,而且起吊安全性较高。卡扣连接操作便捷,可实现快速起吊。定位筋与环形卡扣配合,起到限位的作用。

53.进一步的,在将多层预埋管逐层下设在槽孔内时,相邻层之间位置对应的预埋管需要对接,因此,本实用新型的装置还包括用于为相邻两层预埋管中对接的两个预埋管插接导向的套筒,套筒的底端与对接的两个预埋管中的下预埋管外壁固定连接,套筒的顶端与对接的两个预埋管中的上预埋管外壁固定连接或活动连接。其中,在将多层预埋管逐层下设在槽孔内时,包括如下步骤:

54.当上层预埋管未位于钢筋笼所在区域时,通过套筒插接焊的方法将上下相邻的两层预埋管中对应预埋管固定连接在一起,以便浇注混凝土时,上下邻接的预埋管不会因连接处出现拐点而折断;

55.当上层预埋管位于钢筋笼所在区域时,通过长套筒插接的方法将上下相邻的两层预埋管中对应预埋管活动连接在一起,以便浇注混凝土时,上下相邻的预埋管可以轴向伸缩,使得下方各预埋管不会因钢筋笼的上浮而损坏。

56.其中,通过套筒插接焊的方法将上下相邻两个预埋管连接在一起,包括:

57.将套筒一端套装在下方预埋管顶部外,使套筒另一端伸出于下方预埋管外,并将下方预埋管顶部与套筒固定焊接在一起,以便套筒为将下设的邻接上方预埋管提供导向作用;

58.经由套筒导向,将下设的上方预埋管底部由套筒另一端插入到套筒内,然后将上方预埋管与套筒固定连接在一起。

59.套筒插接焊方法中的套筒与上下相邻两个预埋管的连接结构可以如图8所示,包括:内径略大于预埋管外径的套筒403,分别从套筒403上下两端插入在套筒403内的上预埋管401、下预埋管402,且上预埋管401、下预埋管402插入到套筒403内后,将套筒403上下两端分别通过焊接的方式与上预埋管401、下预埋管402的外壁固定连接在一起。

60.其中,通过长套筒插接的方法将上下相邻两个预埋管连接在一起包括:

61.将套筒一端套装在下方预埋管顶部外,使套筒另一端伸出于下方预埋管外,并将

下方预埋管顶部与套筒固定焊接在一起,以便套筒为将下设的邻接上方预埋管提供导向作用;

62.经由套筒导向,将下设的上方预埋管底部由套筒另一端插入到套筒内。

63.采用长套筒插接方法将上下相邻两个预埋管连接在一起的结构与图8中结构基本相同,不同之处在于,此时套筒长度可以长于或等于套筒插接焊方法中的套筒长度,且上方预埋管插入到套筒内之后,不将套筒上端与上方预埋管固定焊接在一起。

64.在设计预埋管桁架位置时,必须考虑顶部钢筋笼、浇注导管200以及接头管500位置的影响,因此,根据槽孔情况布置预埋管数量,预埋管间距与防渗墙槽正孔位间距一致,若仅需要3根预埋管,则可将预埋管桁架的定位架设置到两边孔处(如图1所示),定位架的支撑位置不仅能够保证浇注导管中心离接头管管壁满足预设距离(如1.0~1.5m)的规范要求,而且能成功的避开防渗墙探头石较多的小墙位置,保证下设的成功率。

65.而若槽孔内预埋管布置数量较多(如图13所示的5根),各预埋管与槽孔正孔位间距保持一致,为了不影响浇注导管下设,定位架的支撑位置设置与中心两侧的孔位一致,保证下设的成功率,如图13所示。

66.预埋管桁架在组装之前,可通过预留出的缺口为预埋管定位,方便日后下设前进行组装。采用预埋管与预埋管桁架先分离、后组装的结构,可以腾出大量空间,保证足够场地存放。

67.传统的预埋管连接,先将两根预埋管对接后,四周采用三到四根短钢筋梆焊连接固定,采用这种连接方式,加工速度慢,受力不均匀,下设过程容易折断,密封性不好,浇注过程容易渗入水泥浆堵塞管路。而采用本实用新型预埋管连接采用套筒式连接,极大提高加工功效和加工质量。设计时,预埋管及套筒可采用如下参数:预埋管单根长度6m,外径114mm,套筒内径采用117mm,套筒长度30cm长,预埋管一端嵌入套筒内15cm,焊接后嵌入另外一端,対直后焊接牢固,连接成12长的单根,方便日后下设,提高整体下设速度。

68.预埋管采用q235钢,且将预埋管与套筒焊接时,将预埋管与套管四周满焊,在这种情况下,2mm焊接厚度即可满足施工强度要求。

69.在预埋管和预埋管桁架批量加工好后,为了方便现场存放,预埋管与预埋管桁架暂时处于分离状态,节约场地空间。待预埋管下设前,再进行现场加工装配。装配时,采用与预埋管桁架相同截面的钢筋进行焊接,装配后,组成12m的预埋管及预埋管桁架整体下设,提高下设速度。

70.下设预埋管时,预埋管底管的长度可为12m(即用于下设到槽孔最底部的预埋管),可采用两个预埋管桁架,其单根预埋管长度,应根据相应孔深进行加工。为了防止浇注时预埋管的管底窜入混凝土砂浆,下设前底管应提前封闭。可采用网眼为2mm的钢丝网封闭底管,防止砂浆窜入同时,又能使槽孔内膨润土浆液进入管内,避免下设时预埋管浮力过大,影响下设速度。钢丝网封闭底管时,预埋管底部提前焊接2-3根短钢筋,用钢丝网包裹底管后,用铁丝绑扎固定牢固。

71.一层预埋管底管下设后,采用工字钢穿过与一层底管分别焊接固定的预埋管桁架,将其固定在导墙上,防止底部预埋管掉至孔底,其固定后高于槽孔顶部一定距离(如约1.3m),以方便预埋管焊接操作。松开吊装底管的快速卡接组件,并用快速卡接组件的环形卡扣扣住待与一层底管对接的上层预埋管中的对应一根预埋管顶部,用吊车起吊。起吊后

跟槽孔内底管顶部的套筒对接后,调整下设垂直度,此时一般肉眼观察平行墙身方向和上下游方向两个方向竖直即可。调整垂直后,将上方预埋管与下方预埋管通过套筒焊接成整体,然后下设至孔口仅2m左右高度。此时,将预埋管桁架的多个缺口分别对准各预埋管并推入预埋管中,然后将预埋管桁架、预埋管焊接牢固,使其成为整体。最后,用工字钢固定在导墙上,管口预留一定高度方便焊接操作。以后继续采用相同方法进行预埋管的对接,并在遇到距槽孔口约20米处的用于安置钢筋笼位置处时,上下两层预埋管中对接的上预埋管与下预埋管通过套筒导向对接后,上预埋管不与套筒焊接在一起,从而可以轴向移动,但由于套筒轴向有一定长度,上预埋管即使随钢筋笼上浮也不会从套筒内脱出,有效确保下设完预埋管后的预埋管成活率。

72.采用预埋管与定位架分开下设的方式,其下设过程,每根预埋管独立,在与下部预埋管套筒对接时,其底部未受任何约束,水平方向和竖直方向均可以自由调整,加快对接速度。提高整体下设速度。预埋管通过自重与下部套筒对接,能保持竖直,其下设质量也能得到保证。

73.本实用新型通过对预埋管桁架的改进,预埋管下设深度及质量得到很大提升。预埋管桁架的定位架设置为竖向圆弧形布置,可有效避开探头石较多的小墙部位。同时定位架支撑部位为两个单点,相对于现有技术中的矩形式定位架,遇到探头石的概率大大降低,理论上仅为矩形结构的8.3%~16.7%。且通过实验验证,预埋管下设深度可完全达到设计要求,同时下设过程顺畅,未出现一例下设过程卡顿现象,下设成功率达到100%,这充分说明预埋管桁架设计合理。

74.预埋管桁架的内部空间很大,足以保证浇注导管的下设。且根据浇注导管实际下设情况,左右槽段下设过程顺利,也未出现卡顿阻碍导管下设情况发生。因此,预埋管桁架两单点支撑定位架足以满足定位要求。

75.通过实际工程验证,在预埋管下设完成后,对每个槽段预埋管下设质量进行检测,通过测斜仪器检测,发现所测预埋管中最大顶角仅0.3

°

,最大偏斜率不到0.2%,孔底偏差不大于20cm,因此下设质量得到保证。待浇注完成后,用地质钻机对预埋管进行扫孔,全部成功扫孔至底部,未发现不成孔现象,预埋管存活率达到100%。

76.本实用新型的预埋管下设方法,有如下优点:

77.首先,本实用新型预埋管桁架采用两点支撑方式,跟传统的矩形框架定位方式相比,材料消耗得到改善。以某136m孔深二期槽为例,本实用新型的预埋管桁架消耗钢材约2.1t,如果采用传统方式,需要钢材3.0t。可见,改良设计后的预埋管桁架比传统矩形定位架节约钢材约30%。

78.其次,本实用新型采用预埋管与预埋管桁架分离下设以及套筒式连接方式,其100m以上防渗墙下设时间统计平均值为2.5h~3.0h。相同深度的情况下,与传统的预埋管与桁架整体下设及钢筋梆焊连接方式,其统计时间约为4.0h~5.0小时,可见,本实用新型下设功效极大提高,间接节约施工成本。而“套筒插接焊”连接方式,即可为上层预埋管的下设导向,又降低在连接处出现拐点的可能;预埋管与顶部钢筋笼连接时,接头处采取“长套筒插接”法,这样处理在钢筋笼小幅上浮时,不会干扰或拉断预埋管,极大提高预埋管成活率。

79.另外,采用传统的矩形式预埋管桁架,其与孔壁的接触为矩形的边,其下设时对孔

壁整个面的泥皮产生剐蹭,泥皮的减少不仅容易增加槽孔坍塌事故发生的概率,而且剐蹭下的泥皮,在孔底形成淤积,对二次清孔造成不利影响。本实用新型的预埋管桁架,其采用点支撑定位方式,在下设时对槽孔内孔壁接触的地方从孔口到孔底仅为两条直线,极大减小了桁架下设时与孔壁和探头石的触碰机率,不仅减少了对孔壁泥浆的剐蹭,减少塌孔几率,而且提高了二次清孔的效率。

80.本实用新型通过堰塞体防渗墙预埋管下设技术的研究,解决了堰塞体防渗墙大孤石地层中预埋管下设困难的技术难题,有利的保证了后续防渗墙工程的顺利进行,不仅下设质量得到显著提高,而且适用性、经济性都得到改善,为以后大孤石地层防渗墙施工提供了可借鉴成果。

81.尽管上述对本实用新型做了详细说明,但本实用新型不限于此,本技术领域的技术人员可以根据本实用新型的原理进行修改,因此,凡按照本实用新型的原理进行的各种修改都应当理解为落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1