张弦砼桁架组合支撑系统的制作方法

[0001]

本实用新型涉及一种基坑内的支撑系统,具体来说是一种张弦砼桁架组合支撑系统,属于建筑施工技术领域。

背景技术:

[0002]

为保证地下结构施工及基坑周边环境的安全,对基坑侧壁及周边环境采用的支挡、加固与保护措施。无论是高层建筑还是地铁建设的深基坑工程,由于大多数是在城市中进行开挖,基坑周围通常存在交通要道、己建建筑或管线等各种构筑物,为了保证基坑周边环境的安全,内支撑结构体系被广泛应用。

[0003]

现有技术中,传统基坑内支撑开挖作业空间有限,对撑较多,施工工期长;传统内支撑结构由于自身承载力有限,在土压力较大的深基坑中,支撑跨度受到限制无法提供更大的开挖空间;钢支撑施工效率较高,比较适用于正正方方的规则基坑,但在不规则形状的基坑应用受限。

[0004]

现有技术中,钢对撑与钢角撑常常采用桁架结构保证稳定性,弦杆截面比较固定,遇到超深基坑或者钢支撑分担的受力面比较大时,承载力难以达到要求,增加整体截面,又会遇到节点比较大难以吊装的问题,钢支撑应用受到了限制。

[0005]

此外,现有技术中,采用大跨度张弦梁,势必会导致中间撑杆过长,为保证稳定性,通常需要增加构件的截面,会增加用钢量不够经济。

技术实现要素:

[0006]

本实用新型的目的是提供一种张弦砼桁架组合支撑系统,利用张弦砼桁架的承载能力,在深基坑中能够提供超大开挖面,通过砼桁架可以适配不规则形状的基坑边线,充分利用钢结构和混凝土结构的各自优势,达到安全经济的效果;钢对撑与钢角撑采用可装配式弦杆的桁架结构能够解决桁架弦杆截面调整不灵活的问题,可适配各种超大深基坑;通过连接件,将撑杆与支架连接,保证了撑杆的稳定性,使得一定长度的撑杆在不需要增加截面的前提下,能够满足设计要求。

[0007]

本实用新型采取以下技术方案:

[0008]

一种张弦砼桁架组合支撑系统,包括混凝土围护梁1、张弦砼桁架2、钢对撑3、钢角撑5;所述张弦砼桁架2包括砼桁架201和钢制的张弦构件;所述砼桁架201设于混凝土围护梁1内侧,并与混凝土围护梁1呈一体式结构;所述钢对撑3垂直于所述混凝土围护梁1并直接作用在所述砼桁架 201上;所述钢角撑5设置于所述混凝土围护梁1的角部位。

[0009]

优选的,所述钢角撑5两端设有预应力施加装置4,并通过所述预应力施加装置4对混凝土围护梁1施加预应力。

[0010]

优选的,所述砼桁架201的内侧具有混凝土下弦梁201a。

[0011]

进一步的,所述钢对撑3两端设于预应力施加装置4,并通过所述预应力施加装置4对混凝土下弦梁201a施加预应力。

[0012]

进一步的,所述张弦梁包括下弦钢拉杆205、钢撑杆204;所述钢撑杆 204的端部设有预应力施加装置4,所述预应力施加装置4对混凝土下弦梁 201a或混凝土围护梁1施加预应力。

[0013]

更进一步的,所述钢撑杆204由与之平行的支架7支撑,所述支架7 与钢撑杆204之间通过至少一个撑杆支架连接件6连接紧固;所述撑杆支架连接件6包括上下一对连接型钢601,采用螺栓602与螺帽8将所述一对连接型钢601固定,并将一对连接型钢601之间的钢撑杆204与支架7夹紧固定。

[0014]

更进一步的,所述钢撑杆204为工字钢,垂直于所述工字钢中间中间板的方向为工字钢的弱方向,所述撑杆支架连接件6对钢撑杆弱方向进行夹紧约束。

[0015]

进一步的,位于两端的下弦钢拉杆205的头部预埋固定在下弦梁201a 或混凝土围护梁1内,形成钢拉杆锚固节点203。

[0016]

进一步的,所述砼桁架201的内具有相对于混凝土围护梁1和混凝土下弦梁倾斜设置的砼腹杆201b。

[0017]

再进一步的,所述砼腹杆201b为单根设置,或双根垂直交叉设置。

[0018]

优选的,所述钢对撑3及钢角撑5采用型钢拼接。

[0019]

优选的,所述钢对撑3与钢角撑5采用装配式弦杆桁架结构,所述装配式弦杆桁架结构包括腹杆9、内弦杆10、外弦杆11;内弦杆10与腹杆9 相连,外弦杆11与内弦杆10外侧相连,可串联若干个外弦杆;所述内弦杆、外弦杆各自纵向通过缀板14拼接而成,内弦杆10与外弦杆11,及外弦杆与内弦杆在缀板处通过连接板连接,在连接节点处直接连接。

[0020]

进一步的,内弦杆与外弦杆均采用格构式构造,由连接节点、缀板14、型钢组成;所述连接节点包括销轴连接节点15、螺栓连接节点16、装配节点13三种。

[0021]

本实用新型采取以下技术方案:

[0022]

1)通过钢拉杆与砼桁架组成张弦砼桁架结构体系能够实现超大跨度的支撑,为基坑支撑提供超大的挖去空间,减少施工工期,减少对撑数量节约成本;可通过调整砼桁架及钢拉杆尺寸来实现大跨度高承载力体系,特别适用于土压力较大的深基坑。

[0023]

2)可根据不同的基坑边线的形状调整不同形状的砼桁架,适用于各种不规则的基坑。

[0024]

3)除砼桁架以外均采用装配式钢结构,充分利用混凝土适配性强,钢结构绿色环保装配速度快的特点,发挥各自材料的优势,既能减少工期、减少投资,又能适用各种基坑,综合能力强。

[0025]

4)通过施加预应力能够增加张弦砼桁架、钢对撑、钢角撑的刚度,减少基坑变形,保证基坑安全。

[0026]

5)钢对撑及钢角撑可采用型钢拼接,可根据承载力需求拼接成多根型钢桁架,装配化程度高,安装方便,可根据场地要求吊装,适应性强。

[0027]

6)钢撑杆与支架可通过一个或多个撑杆支架连接件连接,增加钢撑杆的稳定性,防止过长的钢撑杆失稳。

[0028]

7)钢对撑与钢角撑采用可装配式弦杆的桁架结构能够解决桁架弦杆截面调整不灵活的问题,可适配各种超大深基坑。

附图说明

[0029]

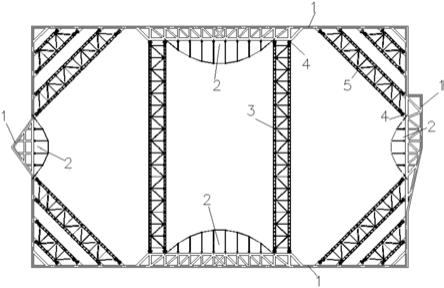

图1是本实用新型张弦砼桁架组合支撑系统的平面图。

[0030]

图2是图1中张弦砼桁架部位的放大图。

[0031]

图3是图1中钢对撑的局部放大图。

[0032]

图4是撑杆支架连接件所在部位的示意图。

[0033]

图5是钢撑杆部位的示意图。

[0034]

图6是图5中1-1剖视图。

[0035]

图7是内弦杆、外弦杆部位的示意图。

[0036]

图8是图7右部的分解图。

[0037]

图9是型钢,内弦杆,连接板部位的示意图。

[0038]

图中,1.混凝土围护梁,2.张弦砼桁架,3.钢对撑,4.预应力施加装置,5.钢角撑,201.砼桁架,201a.混凝土下弦梁,201b.砼腹杆,203.钢拉杆锚固节点,204.钢撑杆,205.下弦钢拉杆,6.撑杆支架连接件,7.支架,8.螺帽,10.内弦杆,11.外弦杆,12.连接板,13.装配节点,14.缀板, 15.销轴连接节点,16.螺栓连接节点,17.型钢,18.内弦杆,19.连接板, 601.连接型钢,602.螺栓,603.加劲板。

具体实施方式

[0039]

下面结合附图和具体实施例对本实用新型进一步说明。

[0040]

参见图1-图2,一种张弦砼桁架组合支撑系统,包括混凝土围护梁1、张弦砼桁架2、钢对撑3、钢角撑5;所述张弦砼桁架2包括砼桁架201和钢制的张弦构件;所述砼桁架201设于混凝土围护梁1内侧,并与混凝土围护梁1 呈一体式结构;所述钢对撑3垂直于所述混凝土围护梁1并直接作用在所述砼桁架201上;所述钢角撑5设置于所述混凝土围护梁1的角部位。

[0041]

在此实施例中,参见图1,所述钢角撑5两端设有预应力施加装置4,并通过所述预应力施加装置4对混凝土围护梁1施加预应力。

[0042]

在此实施例中,参见图2,所述砼桁架201的内侧具有混凝土下弦梁 201a。

[0043]

在此实施例中,参见图1-2,所述钢对撑3两端设于预应力施加装置4,并通过所述预应力施加装置4对混凝土下弦梁201a施加预应力。

[0044]

在此实施例中,参见图2,所述张弦梁包括下弦钢拉杆205、钢撑杆204;所述钢撑杆204的端部设有预应力施加装置4,所述预应力施加装置4对混凝土下弦梁201a或混凝土围护梁1施加预应力。

[0045]

在此实施例中,参见图1-2,位于两端的下弦钢拉杆205的头部预埋固定在下弦梁201a或混凝土围护梁1内,形成钢拉杆锚固节点203。

[0046]

在此实施例中,参见图2,所述砼桁架201的内具有相对于混凝土围护梁1和混凝土下弦梁倾斜设置的砼腹杆201b。

[0047]

在此实施例中,参见图2,所述砼腹杆201b为单根设置,或双根垂直交叉设置。

[0048]

在此实施例中,如图3所示,所述钢对撑3及钢角撑5采用型钢拼接,可根据承载力需求拼接成多根型钢桁架,装配化程度高,安装方便,可根据场地要求吊装,适应性强。

[0049]

本张弦砼桁架组合支撑系统中,张弦砼桁架平行顶靠在基坑围护结构上,两边由

钢对撑3或钢角撑5支撑;钢对撑3与钢角撑5端部均有预应力施加装置4;张弦砼桁架2主要由砼桁架201、下弦钢拉杆205、钢撑杆204等组成,砼桁架201由混凝土围护梁1及混凝土下弦梁201a中间通过混凝土腹杆连接而成,可根据基坑边线形状组成不同的桁架形状。需要说明的是,本申请中的砼或混凝土也可以是钢筋混凝土。下弦钢拉杆205通过钢撑杆204 与砼桁架201连接,每根钢撑杆204端部均连接有预应力调节装置4,下弦钢拉杆205两边通过钢拉杆锚固节点203锚入混凝土下弦梁中。钢拉杆为单根也可多根并排放置。下弦钢拉杆205由多段钢拉杆通过铰接连接,钢撑杆与钢拉杆通过铰接连接。钢对撑3及钢角撑5可采用型钢拼接。

[0050]

本实用新型中,钢撑杆204与支架可通过一个或多个撑杆支架连接件连接,增加钢撑杆的稳定性;钢对撑与钢角撑采用可装配式弦杆的桁架结构,包括腹杆、内弦杆、外弦杆。内弦杆与腹杆相连,外弦杆与内弦杆外侧相连,可串联多个外弦杆,内弦杆与外弦杆及外弦杆与内弦杆在缀板处通过连接板连接,在节点处直接连接。内弦杆与外弦杆均采用格构式构造,由连接节点、缀板、型钢组成,连接节点有销轴连接节点、螺栓连接节点、装配节点。

[0051]

以上是本实用新型的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本实用新型总的构思的前提下,这些变换或改进都应当属于本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1