一种ALC板砖胎模结构的制作方法

一种alc板砖胎模结构

技术领域

1.本实用新型涉及建筑结构技术领域,具体涉及一种alc板砖胎模结构。

背景技术:

2.传统“砖胎模”作为地下室的承台、地梁混凝土的边模做法,就是采用砌砖作为地下室承台、地梁钢筋混凝土浇筑的模板。砖胎模在建设地下室的基础、承台、地梁的施工中,作为浇筑钢筋混凝土的闸边摸,其已经使用三十余年之久,至今仍在大部分的地区使用,但在我国的南方地区,如本实用新型人所参加过建设的地下室工程:上海浦东、浙江温州、广东广州、深圳、佛山、中山、珠海等沿海区域,每开挖至

±

0.00以下的2米左右时,就会出现渗水、烂泥、流沙等不良现象,且容易造成塌方,存在着较大的安全隐患,在这种特殊的自然环境下,采用“砖胎模”的方法施工时间长,安全隐患大。

3.鉴于上述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

4.为解决上述技术缺陷,本实用新型采用的技术方案在于,提供一种alc板砖胎模结构,包括预制板组、底支撑组件和中心支撑组件,所述预制板组包括若干预制板,通过将所述预制板设置在底板上形成围设的模板框架,所述预制板的底部通过所述底支撑组件与所述底板固定连接,所述中心支撑组件设置在所述预制板组内的预制板之间。

5.较佳的,所述预制板均为alc平板,所述预制板均设置有平行的内端面和外端面。

6.较佳的,所述预制板包括第一预制板、第二预制板,所述第一预制板的内端面的两侧对称设置有两卡接槽,所述卡接槽竖直设置;所述第二预制板的对称两侧端面均设置卡接件,所述卡接件设置为从所述第二预制板的两侧端面延伸出的线型结构件,且所述卡接件竖直设置,所述第二预制板两侧的所述卡接件分别连接两所述第一预制板的所述卡接槽,所述第一预制板两侧的所述卡接槽分别连接两所述第二预制板的所述卡接件。

7.较佳的,所述预制板包括第二预制板、第三预制板、第四预制板,所述第二预制板的对称两侧端面均设置卡接件,所述卡接件设置为从所述第二预制板的两侧端面延伸出的线型结构件,且所述卡接件竖直设置,所述第三预制板的内端面和外端面分别设置有一卡接槽,且两所述卡接槽设置在所述第三预制板的两侧,所述第四预制板内端面的一侧设置有一所述卡接槽,且在远离所述卡接槽的一侧设置有一卡接件,一所述第三预制板的所述卡接槽和一所述第四预制板的所述卡接件连接,形成承台直角模板组,四个所述承台直角模板组中心对称设置,相邻所述承台直角模板组之间预留地梁成形间隙,相邻所述承台直角模板组的两端均设置有一所述卡接槽,所述地梁成形间隙两侧的所述卡接槽分别连接两所述第二预制板的所述卡接件,一所述第二预制板的两所述卡接件分别连接相邻承台上的两所述承台直角模板组,且所述地梁成形间隙两侧的两所述第二预制板平行设置。

8.较佳的,所述卡接槽内设置有若干第一连接件,所述卡接件包括卡接块和第二连

接件,所述第二连接件和所述卡接块固定连接,所述第二连接件和所述第一连接件一一对应连接。

9.较佳的,所述第一连接件设置为水平段和竖直段固定连接的l型结构,且所述竖直段设置在所述水平段下方,所述竖直段和所述水平段端部连接,所述水平段远离所述竖直段的端部固定设置在所述卡接槽的侧壁上。

10.较佳的,所述第一连接件设置为对称的两排,两排所述第一连接件设置在所述卡接槽竖直设置的两侧壁上。

11.较佳的,所述卡接块为竖直设置的矩形块状件,且所述卡接块水平宽度尺寸和所述卡接槽的水平槽口宽度尺寸一致,所述卡接块水平厚度尺寸小于所述卡接槽的水平槽深尺寸,所述卡接槽内形成连接空腔,所述第二连接件设置在所述连接空腔内,所述第二连接件和所述第一连接件连接。

12.较佳的,所述第二连接件包括连接段、弯折段和限位段,所述连接段的一端固定设置在所述卡接块上,所述连接段通过所述弯折段和所述限位段连接形成具有限位槽的勾型结构,所述连接段、所述弯折段和所述限位段处于同一水平面上,所述第一连接件的所述水平段设置在所述第二连接件上方,所述竖直段插入所述限位槽内。

13.较佳的,所述第一连接件和所述第二连接件均采用钢筋弯折成形。

14.较佳的,一种alc板砖胎模结构的施工方法,包括步骤:

15.s1,完成所述底板的施工,并在所述底板上形成所述固定槽;

16.s2,依次安装所述预制板形成模板框架;

17.s3,安装所述底支撑组件和所述中心支撑组件;

18.s4,用浇筑的方式将所述连接空腔灌实;

19.s5,所述模板框架外围回填;

20.s6,拆除所述中心支撑组件并进行主体浇筑工作。

21.与现有技术比较本实用新型的有益效果在于:1,本实用新型采用alc平板结构的所述预制板,代替传统“砖胎模”作地下室承台、地梁混凝土边模做法,所形成的模板施工结构钢性强,施工速度快,同时安全环保;2,通过所述预制板的结构设置,在实现相邻所述预制板连接时,相邻所述预制板内的所述结构钢筋也产生连接,从而形成完整的钢筋结构件,保证所述alc板砖胎模结构的稳定。

附图说明

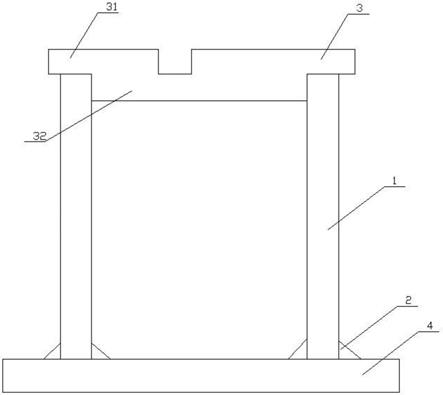

22.图1为所述alc板砖胎模结构的结构正视图;

23.图2为所述第一预制板的结构侧视图;

24.图3为单独的矩形横截面的承台或地梁的模板框架图;

25.图4为承台和地梁连接结构的模板框架图;

26.图5为直线钢筋的所述主体钢筋状态下所述第一预制板和所述第二预制板的连接结构俯视图;

27.图6为直线钢筋的所述主体钢筋状态下所述第三预制板和所述第四预制板的连接结构俯视图;

28.图7为矩形钢筋框架的所述主体钢筋状态下所述第一预制板和所述第二预制板的

连接结构俯视图;

29.图8为矩形钢筋框架的所述主体钢筋状态下所述第三预制板和所述第四预制板的连接结构俯视图。

30.图中数字表示:

[0031]1‑

预制板组;2

‑

底支撑组件;3

‑

中心支撑组件;4

‑

底板;11

‑

第一预制板;12

‑

第二预制板; 13

‑

第三预制板;14

‑

第四预制板;15

‑

卡接槽;16

‑

第一连接件;17

‑

卡接块;18

‑

第二连接件; 31

‑

上延伸部;32

‑

下延伸部;111

‑

主体钢筋;112

‑

加强钢筋;113

‑

第一直段;114

‑

第二直段; 115

‑

第三直段;116

‑

第四直段;117

‑

第五直段;118

‑

第六直段;119

‑

第七直段;120

‑

连接钢筋; 121

‑

第一折弯段;122

‑

平直段;123

‑

第二折弯段。

具体实施方式

[0032]

以下结合附图,对本实用新型上述的和另外的技术特征和优点作更详细的说明。

[0033]

实施例一

[0034]

如图1所示,图1为所述alc板砖胎模结构的结构正视图;本实用新型所述alc板砖胎模结构包括预制板组1、底支撑组件2和中心支撑组件3,所述预制板组1包括若干预制板,通过将所述预制板设置在底板4上形成围设的模板框架,所述预制板的底部通过所述底支撑组件2与所述底板4固定连接,用于加强所述预制板和所述底板4的连接状态,所述中心支撑组件3设置在所述预制板组1内的预制板之间,用于固定预制板之间的位置状态,从而形成稳定的模板施工结构。

[0035]

所述预制板包括第一预制板11、第二预制板12、第三预制板13、第四预制板14,所述第一预制板11、所述第二预制板12、所述第三预制板13、所述第四预制板14均为alc平板,故所述第一预制板11、所述第二预制板12、第三预制板13、第四预制板14均设置有平行的内端面和外端面。

[0036]

如图2所示,图2为所述第一预制板的结构侧视图;所述第一预制板11的所述内端面的两侧对称设置有两卡接槽15,所述卡接槽15竖直设置;所述第二预制板12的对称两侧端面均设置卡接件,所述卡接件设置为从所述第二预制板12的两侧端面延伸出的线型结构件,且所述卡接件竖直设置。如图3所示,图3为单独的矩形横截面的承台或地梁的模板框架图;所述第二预制板12两侧的所述卡接件分别连接两所述第一预制板11的所述卡接槽15,所述第一预制板11两侧的所述卡接槽15分别连接两所述第二预制板12的所述卡接件,从而可形成矩形框架的围设结构,进行可对单独的矩形横截面的承台或地梁进行施工。

[0037]

所述第三预制板13的所述内端面和所述外端面分别设置有一所述卡接槽15,且两所述卡接槽15设置在所述第三预制板13的两侧。所述第四预制板14上所述内端面的一侧设置有一所述卡接槽15,且在远离所述卡接槽15的一侧设置有所述卡接件。在施工承台和地梁连接结构时,分别设置在承台的四个角设置一所述第三预制板13和一所述第四预制板14,所述第三预制板13的所述卡接槽15和所述第四预制板14的所述卡接件连接,从而形成承台四个直角的模板结构,即承台直角模板组。如图4所示,图4为承台和地梁连接结构的模板框架图;四个所述承台直角模板组中心对称设置,相邻所述承台直角模板组之间预留地梁成形间隙用于形成承台和地梁的连接部分,此时相邻所述承台直角模板组的两端均设置有一所述卡接槽15,所述地梁成形间隙两侧的所述卡接槽15分别连接两所述第二预制板12

的所述卡接件,一所述第二预制板12的两所述卡接件分别连接相邻承台上的两所述承台直角模板组,且所述地梁成形间隙两侧的两所述第二预制板12平行设置。

[0038]

较佳的,所述卡接槽15内设置有若干第一连接件16,所述第一连接件16设置为水平段和竖直段固定连接的l型结构,且所述竖直段设置在所述水平段下方,所述竖直段和所述水平段端部连接,所述水平段远离所述竖直段的端部固定设置在所述卡接槽15的侧壁上。一般的,所述第一连接件16设置为对称的两排,两排所述第一连接件16设置在所述卡接槽15竖直设置的两侧壁上。

[0039]

所述卡接件包括卡接块17和第二连接件18,所述第二连接件18和所述卡接块17固定连接,所述第二连接件18和所述第一连接件16一一对应设置。所述卡接块17为竖直设置的矩形块状件,且所述卡接块17水平宽度尺寸和所述卡接槽15的水平槽口宽度尺寸一致,所述卡接块17水平厚度尺寸小于所述卡接槽15的水平槽深尺寸。当所述卡接块17设置在所述卡接槽15内时,所述卡接槽15内形成连接空腔,所述第二连接件18设置在所述连接空腔内,所述第二连接件18和所述第一连接件16连接。

[0040]

所述第二连接件18包括连接段、弯折段和限位段,所述连接段的一端固定设置在所述卡接块17上,所述连接段通过所述弯折段和所述限位段连接形成具有限位槽的勾型结构,所述连接段、所述弯折段和所述限位段处于同一水平面上,所述第一连接件16设置在所述第二连接件18上方,并通过将所述竖直段插入所述限位槽内,从而实现所述第二连接件18和所述第一连接件16的连接。

[0041]

较佳的,所述第一连接件16和所述第二连接件18均采用钢筋弯折成形。

[0042]

在将所述卡接块17设置在所述卡接槽15内,所述第一连接件16和所述第二连接件18 连接后,通过混凝土浇筑的方式将所述连接空腔灌实,完成所述预制板组1内相邻预制板之间的连接。

[0043]

所述底支撑组件2包括直角三角形结构的顶压块,所述顶压块上形成直角的两端面分别与所述预制板端面和所述底板4接触连接,以用于加强所述预制板和所述底板4的连接状态,同时直角三角形结构的所述顶压块可保证所述预制板与所述底板4为垂直状态,从而形成较佳外形结构的承台或地梁。

[0044]

较佳的,所述底板4上端面设置有固定槽,所述预制板下端面设置有固定块,所述固定槽形状和所述固定块形状配合设置,通过所述固定块放置在所述固定槽内的操作,从而实现所述预制板在所述底板4上的定位,从而可精准确定各所述预制板位置,保证承台或地梁位置尺寸符合设计要求。

[0045]

所述中心支撑组件3包括顶压杆,所述顶压杆设置在需支撑的两预制板之间,所述顶压杆包括上延伸部31和下延伸部32,所述下延伸部32固定设置在所述上延伸部31下方,所述下延伸部32长度设置为两所述预制板之间的距离,所述上延伸部31长度大于所述下延伸部32长度,从而在所述顶压杆两端形成直角凸台,所述直角凸台卡接在所述预制板的内端面上,从而实现两所述预制板之间的距离固定。一般的,对施工单独的矩形横截面的承台或地梁时,所述顶压杆设置于两所述第一预制板11或两所述第二预制板12之间;对于施工承台和地梁连接结构时,所述顶压杆设置于两所述第二预制板12、两所述第三预制板13或两所述第四预制板14之间。

[0046]

较佳的,在同时对两对平行的预制板对应顶压时,设置的两所述顶压杆十字交叉

设置,故所述顶压杆在所述上延伸部31设置槽口向上的第一配合槽或/和所述下延伸部32上设置有槽口向下的第二配合槽,两所述顶压杆的所述第一配合槽和所述第二配合槽相互卡接,从而形成十字交叉的网格状中间支撑结构。

[0047]

一般的,所述顶压杆上所述第一配合槽或所述第二配合槽的设置根据所述顶压杆的长度设置。通过所述顶压杆的设置,加强所述预制板的围设后的整体结构强度,避免所述预制板外围土方回填时,回填料对所述预制板形状的施力影响,保证模板施工结构的状态稳定。

[0048]

本实用新型采用alc平板结构的所述预制板,代替传统“砖胎模”作地下室承台、地梁混凝土边模做法,所形成的模板施工结构钢性强,施工速度快,同时安全环保。

[0049]

实施例二

[0050]

所述第一预制板11、所述第二预制板12、所述第三预制板13、所述第四预制板14内均设置有结构钢筋,所述第一连接件16和所述第二连接件18均为所述结构钢筋延伸形成。

[0051]

具体的,所述结构钢筋包括主体钢筋111、加强钢筋112,所述主体钢筋111根据所述预制板的厚度设置为平行且竖直设置的多条直线钢筋或多个矩形钢筋框架。

[0052]

设置为多条直线钢筋时,所述直线钢筋均等距设置。

[0053]

如图5所示,图5为直线钢筋的所述主体钢筋状态下所述第一预制板和所述第二预制板的连接结构俯视图;所述第一预制板11上,所述主体钢筋111的两侧均设置有所述加强钢筋112,所述主体钢筋111远离所述卡接槽15一侧的所述加强钢筋112和所述主体钢筋111 固定连接形成网格状结构,所述主体钢筋111靠近所述卡接槽15一侧的所述加强钢筋112在所述卡接槽15位置处断开形成第一直段113、第二直段114和第三直段115,所述第一直段 113和所述第三直段115设置在所述第二直段114两侧,所述第一直段113、所述第二直段114 和所述第三直段115均和所述主体钢筋111连接;所述第一直段113和所述第三直段115靠近所述第二直段114的端部以及所述第二直段114的两端弯折形成所述第一连接件16。

[0054]

所述第二预制板12上,所述主体钢筋111的两侧均设置有所述加强钢筋112,部分所述加强钢筋112端部向外延伸至所述第二预制板12外部并弯折形成所述第二连接件18。

[0055]

如图6所示,图6为直线钢筋的所述主体钢筋状态下所述第三预制板和所述第四预制板的连接结构俯视图;所述第三预制板13上,所述主体钢筋111的两侧均设置有所述加强钢筋112,所述加强钢筋112在所述卡接槽15位置处断开形成第四直段116和第五直段117,所述第四直段116和所述第五直段117向所述卡接槽15延伸并弯折形成所述第一连接件16。

[0056]

所述第四预制板14上,所述主体钢筋111的两侧均设置有所述加强钢筋112,所述加强钢筋112在所述卡接槽15位置处断开形成第六直段118和第七直段119,所述加强钢筋112 在所述卡接件位置处向外延伸弯折形成所述第二连接件18,所述第六直段118和所述第七直段119向所述卡接槽15延伸并弯折形成所述第一连接件16。

[0057]

设置为多条矩形钢筋框架时,所述矩形钢筋框架均等距设置。

[0058]

如图7所示,图7为矩形钢筋框架的所述主体钢筋状态下所述第一预制板和所述第二预制板的连接结构俯视图;所述第一预制板11上,所述矩形钢筋框架的两侧均设置有所述加强钢筋112,所述加强钢筋112同样设置为矩形结构,所述加强钢筋112在所述卡接槽15位置处断开形成第一折弯段121、平直段122,所述第一折弯段121和所述平直段122的两端延伸至所述卡接槽15内并弯折形成所述第一连接件16。

[0059]

所述第二预制板12上,所述矩形钢筋框架的两侧均设置有所述加强钢筋112,所述加强钢筋112同样设置为矩形结构,所述加强钢筋112对应所述卡接件位置处设置有连接钢筋120,所述连接钢筋120的一端和所述加强钢筋112固定连接,另一端向外延伸弯折形成所述第二连接件18。

[0060]

如图8所示,图8为矩形钢筋框架的所述主体钢筋状态下所述第三预制板和所述第四预制板的连接结构俯视图;所述第三预制板13上,所述矩形钢筋框架的两侧均设置有所述加强钢筋112,所述加强钢筋112同样设置为矩形结构,所述加强钢筋112在所述卡接槽15位置处断开形成两第二折弯段123,所述第二折弯段123为u型,所述第二折弯段123两端延伸至所述卡接槽15内并弯折形成所述第一连接件16。

[0061]

所述第四预制板14上,所述矩形钢筋框架的两侧均设置有所述加强钢筋112,所述加强钢筋112同样设置为矩形结构,所述加强钢筋112在所述卡接槽15位置处断开,所述加强钢筋112两端延伸至所述卡接槽15内并弯折形成所述第一连接件16,所述加强钢筋112对应所述卡接件位置处设置有所述连接钢筋120,所述连接钢筋120的一端和所述加强钢筋112 固定连接,另一端向外延伸弯折形成所述第二连接件18。

[0062]

通过所述第一预制板11、所述第二预制板12、所述第三预制板13、所述第四预制板14 的结构设置,在实现相邻所述预制板连接时,相邻所述预制板内的所述结构钢筋也产生连接,从而形成完整的钢筋结构件,保证所述alc板砖胎模结构的稳定。

[0063]

实施例三

[0064]

本实用新型所述alc板砖胎模结构的施工方法,包括步骤:

[0065]

s1,完成所述底板4的施工,并在所述底板4上形成所述固定槽;

[0066]

s2,依次安装所述预制板形成模板框架;

[0067]

s3,安装所述底支撑组件2和所述中心支撑组件3;

[0068]

s4,用浇筑的方式将所述连接空腔灌实;

[0069]

s5,所述模板框架外围回填;

[0070]

s6,拆除所述中心支撑组件3并进行主体浇筑工作。

[0071]

在所述步骤s2中,对于施工单独的矩形横截面的承台或地梁时,先将所述第二预制板 12根据所述固定槽安装在所述底板4的对应位置上,在安装所述第一预制板11时,将所述第一预制板11上抬离开所述底板4的上端面一定距离,并通过平移的方式,使所述第一预制板11两侧的各所述第一连接件16移动至对应所述第二连接件18的正上方,并进一步通过下移的放置,将所述第一预制板11卡接在对应的所述固定槽内,同时所述第一连接件16和所述第二连接件18均形成卡接。

[0072]

对于施工承台和地梁连接结构时,先将所述第二预制板12根据所述固定槽安装在所述底板4的对应位置上形成地梁的模板结构,在依次安装所述第四预制板14和所述第三预制板 13,从而完成模板框架的安装。

[0073]

以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1