一种用于沉管后浇带的全断面模板系统的制作方法

1.本实用新型涉及沉管施工技术领域,特别是一种用于沉管后浇带的全断面模板系统。

背景技术:

2.在沉管隧道施工时,为减小混凝土自收缩及避免结构不均匀沉降引起沉管开裂,故在沉管管节预制时,先浇筑至少两个管节,然后相邻管节之间需设置后浇带来进行分期浇筑,以将相邻两个管节通过后浇带密封连接至一起。

3.如图1所示,沉管管节1包括沉管底板11、沉管外侧墙12、沉管顶板15,沉管管节1的中部竖向设置有沉管中隔墙13,沉管中隔墙13上部与沉管顶板15一体浇筑,下部与沉管底板11一体浇筑,沉管管节1具有沉管内壁16。

4.如图2所示,后浇带3的结构与沉管管节1相对应,后浇带3包括后浇带底板31、后浇带外侧墙32和后浇带顶板34,后浇带3的中部竖向设置有后浇带中隔墙33,在后浇带3施工时,需要先浇筑后浇带底板31部分,在间隔一定时间后,再浇筑后浇带外侧墙32和后浇带中隔墙33,之后再浇筑后浇带顶板34,按照此方式浇筑时,而在浇筑后浇带底板31与后浇带外侧墙32时,由于其间隔时间很短,故现场无法在后浇带底板31上搭设支架,来对用于浇筑后浇带后浇带外侧墙32和后浇带顶板34的内模板进行支撑,如果选择设置支撑梁,并将支撑梁两端设置于两端的沉管管节1上的方式,此举会大大增加施工成本及施工风险。

技术实现要素:

5.本实用新型的目的在于:针对现有技术存在浇筑后浇带底板与浇筑后浇带外侧墙之间的间隔时间很短,无法足够时间按照现有的施工方法搭设支架,如果选择设置支撑梁会大大增加施工成本及施工风险的问题,提供一种用于沉管后浇带的全断面模板系统。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种用于沉管后浇带的全断面模板系统,包括第一内模板组件,所述第一内模板组件用于浇筑后浇带外侧墙或后浇带顶板,所述第一内模板组件包括第一面板,所述第一面板的一侧设置有至少两根第一横向背楞,所述第一横向背楞远离所述第一面板的一侧设置有第一纵向背楞,每根所述第一横向背楞与至少两根所述第一纵向背楞相互支撑连接,第一纵向背楞的两端分别设置有预埋件,所述预埋件用于与后浇带两侧的沉管内壁预埋连接。

8.支撑连接包括相连接,也包括相互抵靠,以达到支撑限位的目的。

9.本技术所述的一种用于沉管后浇带的全断面模板系统,在施工时,先将所述预埋件在两端沉管管节内部预埋连接,之后,安装第一面板,用作内模施工面,然后在第一面板远离浇筑区域的一侧有至少两根第一横向背楞,来支撑第一面板,之后在所述第一横向背楞远离所述第一面板的一侧设置有第一纵向背楞,来支撑第一横向背楞,进而支撑第一面板,第一纵向背楞的两端分别与对应的预埋件相连接,通过预埋件来拉紧第一纵向背楞,进

而实现对第一面板的定位,整个过程利用预埋件和后浇带两侧的沉管管节之间的连接受力作为第一内模板组件的支撑力,预埋件可以提前预埋,不用占用后浇带底板与浇筑后浇带外侧墙之间的间隔时间,且相比于设置支撑梁来说,能够大大降低施工成本及施工风险。

10.优选地,所述预埋件为锥形螺栓组件。

11.安装方便,进一步降低施工时间。

12.优选地,所述第一纵向背楞包括两根平行背靠背设置的槽钢,两根所述槽钢之间具有间隙,所述锥形螺栓组件贯穿所述间隙,且与所述槽钢远离所述第一面板的侧面相抵接。

13.优选地,所述第一面板上设置有用于预埋件贯穿的连接孔。

14.优选地,相邻所述第一横向背楞间隔设置。

15.优选地,相邻所述第一纵向背楞间隔设置。

16.优选地,还包括对拉螺栓组件和两个间隔设置的第二内模板组件,所述第二内模板组件用于浇筑后浇带中隔墙,所述第二内模板组件两端用于抵接对应端的沉管中隔墙,两个所述第二内模板组件对称设置,且通过对拉螺栓组件相连接。

17.后浇带中隔墙的浇筑区域两侧都需要模板,但是沉管中隔墙的厚度较薄,不适合设置预埋件,施工时,后浇带中隔墙的浇筑区域的两端分别由对应端的沉管中隔墙限定,施工时,后浇带中隔墙的浇筑区域两侧设置第二内模板组件,两个所述第二内模板组件对称设置,且通过对拉螺栓组件相连接,对拉螺栓组件穿过后浇带中隔墙的浇筑区域,第二内模板组件的两端分别与对应端的沉管中隔墙的侧面相抵接,两个第二内模板组件通过对拉螺栓组件将沉管中隔墙夹紧,避免第二内模板组件掉落。整个过程安装方便,且不需要在沉管中隔墙上设置预埋件。

18.优选地,所述第二内模板组件包括第二面板,所述第二面板远离另一个所述第二内模板组件的一侧设置有至少两根第二横向背楞,相邻所述第二横向背楞间隔设置,所述第二横向背楞远离所述第二面板的一侧设置有第二纵向背楞,每根所述第一横向背楞与至少两根所述第二纵向背楞相互支撑连接,每根所述第二纵向背楞上连接有至少两个所述对拉螺栓组件,每个所述对拉螺栓组件均贯穿两个所述第二内模板组件上的所述第二面板,所述对拉螺栓组件位于相邻所述第二横向背楞之间。

19.优选地,相邻所述第二纵向背楞间隔设置。

20.优选地,相邻所述第二横向背楞间隔设置。

21.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

22.1、本技术所述的一种用于沉管后浇带的全断面模板系统,利用预埋件和后浇带两侧的沉管管节之间的连接受力作为第一内模板组件的支撑力,预埋件可以提前预埋,不用占用后浇带底板与浇筑后浇带外侧墙之间的间隔时间,且相比于设置支撑梁来说,能够大大降低施工成本及施工风险。

23.2、本技术所述的一种用于沉管后浇带的全断面模板系统,对拉螺栓组件穿过后浇带中隔墙的浇筑区域,第二内模板组件的两端分别与对应端的沉管中隔墙的侧面相抵接,两个第二内模板组件通过对拉螺栓组件将沉管中隔墙夹紧,避免第二内模板组件掉落。整个过程安装方便,且不需要在沉管中隔墙上设置预埋件。

附图说明

24.图1是沉管管节的结构示意图。

25.图2是后浇带的结构示意图。

26.图3是本实用新型的预埋件的布置示意图。

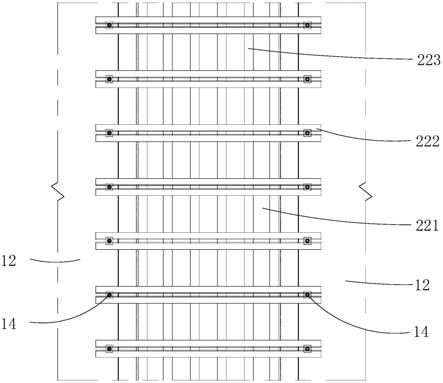

27.图4是本实用新型的一种用于沉管后浇带的全断面模板系统的结构示意图。

28.图5是本实用新型的附图4的a部放大图。

29.图6是本实用新型的附图4的b向示意图。

30.图7是本实用新型的附图4的c向示意图。

31.图8是本实用新型的第一内模板组件的结构俯视示意图。

32.图标:1

‑

沉管管节;11

‑

沉管底板;12

‑

沉管外侧墙;13

‑

沉管中隔墙;14

‑

预埋件;15

‑

沉管顶板;16

‑

沉管内壁;2

‑

全断面模板系统;21

‑

第二内模板组件;211

‑

对拉螺栓组件;212

‑

第二面板;213

‑

第二纵向背楞;214

‑

第二横向背楞;22

‑

第一内模板组件;221

‑

第一面板;222

‑

第一纵向背楞;223

‑

第一横向背楞;3

‑

后浇带;31

‑

后浇带底板;32

‑

后浇带外侧墙;33

‑

后浇带中隔墙;34

‑

后浇带顶板。

具体实施方式

33.下面结合附图,对本实用新型作详细的说明。

34.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

35.实施例1

36.如图3

‑

8所示,本实施了所述的一种用于沉管后浇带的全断面模板系统2,包括第一内模板组件22,所述第一内模板组件用于浇筑后浇带外侧墙32或后浇带顶板34,所述第一内模板组件22包括第一面板221,所述第一面板221的一侧设置有至少两根第一横向背楞223,所述第一横向背楞223远离所述第一面板221的一侧设置有第一纵向背楞222,每根所述第一横向背楞223与至少两根所述第一纵向背楞222相互支撑连接,相邻所述第一横向背楞223间隔设置,相邻所述第一纵向背楞222间隔设置,第一纵向背楞222的两端分别设置有预埋件14,所述预埋件14用于与后浇带两侧的沉管内壁16预埋连接,所述第一纵向背楞222包括两根平行背靠背设置的槽钢,两根所述槽钢之间具有间隙,所述锥形螺栓组件贯穿所述间隙,且与所述槽钢远离所述第一面板221的侧面相抵接,所述第一面板221上设置有用于预埋件14贯穿的连接孔。

37.支撑连接包括相连接,也包括相互抵靠,以达到支撑限位的目的。

38.具体地,所述预埋件14为锥形螺栓组件,使用锥形螺栓组件安装方便,进一步降低施工时间。

39.在上述基础上,进一步优选的方式,本实施例所述的一种用于沉管后浇带的全断面模板系统2,还包括对拉螺栓组件211和两个间隔设置的第二内模板组件21,所述第二内模板组件21用于浇筑后浇带中隔墙33,所述第二内模板组件21两端用于抵接对应端的沉管中隔墙13,两个所述第二内模板组件21对称设置,且通过对拉螺栓组件211相连接。

40.具体地,所述第二内模板组件21包括第二面板212,所述第二面板212远离另一个

所述第二内模板组件21的一侧设置有至少两根第二横向背楞214,相邻所述第二横向背楞214间隔设置,相邻所述第二横向背楞214间隔设置,所述第二横向背楞214远离所述第二面板212的一侧设置有第二纵向背楞213,相邻所述第二纵向背楞213间隔设置,每根所述第一横向背楞223与至少两根所述第二纵向背楞213相互支撑连接,每根所述第二纵向背楞213上连接有至少两个所述对拉螺栓组件211,每个所述对拉螺栓组件211均贯穿两个所述第二内模板组件21上的所述第二面板212,所述对拉螺栓组件211位于相邻所述第二横向背楞214之间。

41.本技术所述的一种用于沉管后浇带的全断面模板系统2,在施工时,先将所述预埋件14预先在管节内部预埋连接,但是预埋段不能突出沉管管节1外壁,之后,安装第一面板221,用作内模施工面,然后在第一面板221远离浇筑区域的一侧有至少两根第一横向背楞223,来支撑第一面板221,之后在所述第一横向背楞223远离所述第一面板221的一侧设置有第一纵向背楞222,来支撑第一横向背楞223,进而支撑第一面板221,第一纵向背楞222的两端分别与对应的预埋件14相连接,通过预埋件14来拉紧第一纵向背楞222,进而实现对第一面板221的定位,整个过程利用预埋件14和后浇带两侧的沉管管节1之间的连接受力作为第一内模板组件22的支撑力,预埋件14可以提前预埋,不用占用后浇带底板31与浇筑后浇带外侧墙32或浇筑后浇带中隔墙33之间的间隔时间,且相比于设置支撑梁来说,能够大大降低施工成本及施工风险。

42.后浇带中隔墙33的浇筑区域两侧都需要模板,但是沉管中隔墙13的厚度较薄,不适合设置预埋件14,施工时,后浇带中隔墙33的浇筑区域的两端分别由对应端的沉管中隔墙13限定,施工时,后浇带中隔墙33的浇筑区域两侧设置第二内模板组件21,两个所述第二内模板组件21对称设置,且通过对拉螺栓组件211相连接,对拉螺栓组件211穿过后浇带中隔墙33的浇筑区域,第二内模板组件21的两端分别与对应端的沉管中隔墙13的侧面相抵接,两个第二内模板组件21通过对拉螺栓组件211将沉管中隔墙13夹紧,避免第二内模板组件21掉落。整个过程安装方便,且不需要在沉管中隔墙13上设置预埋件14。

43.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1