一种现浇沉管端钢壳高精度安装辅助体系的制作方法

1.本实用新型涉及建筑施工技术领域,具体涉及一种现浇沉管端钢壳高精度安装辅助体系。

背景技术:

2.背景工程为北岸暗埋段及敞开段结构z13节段南端作为现浇沉管与预制沉管的对接端,对接处设置端钢壳结构,端钢壳预埋件为环向钢构件,结构水平长度为33.4m,高度为9.7m,其断面形式为“h”形,主要包含两侧翼缘板、腹板,腹板间隔布置横隔板,内侧翼缘板设置预留套筒及注浆孔等,结构内侧设置止水钢片、加劲板、连接套筒及锚筋等,该结构为分段加工,每段长约6m,传统施工工艺为分段自下到上依次安装,施工效率低,施工周期长。

技术实现要素:

3.本实用新型的目的是提出一种现浇沉管端钢壳高精度安装辅助体系,端钢壳确保高精度安装的前提下提高施工效率、减少施工周期。

4.为实现上述目的,本实用型采用的技术方案为:一种现浇沉管端钢壳高精度安装辅助体系,其特征在于:包括钢支撑辅助体系及钢支撑辅助体系预埋件,所述钢支撑辅助体系包括钢支撑底板部分、钢支撑侧墙部分及钢支撑顶板部分;

5.钢支撑底板部分为立杆一与斜杆一焊接组成的三角支撑体,采用20#工字钢,共21套,立杆一长2.37m,斜杆一长2.55m,两部分底标高相差0.53m,底部横向间距为1.3m,顶部交界处焊缝必须满焊;

6.钢支撑侧墙部分为立杆二与斜杆二焊接组成的三角支撑体,立杆二与斜杆二间增加中部连杆二,共2套,立杆二采用400mm*400mm*16mm*16mm箱型柱,长度为11.07m,斜杆二采用400mm*400mm*21mm*21mmh型钢,长度为11.67m,中部连杆二采用300mm*300mm*14mm*16mmh型钢以保证支撑稳定,立杆二与斜杆二底部高差为0.535m,横向间距为5.196m;

7.钢支撑顶板部分为立杆三与斜杆三焊接组成的三角支撑体,立杆三与斜杆三间增加中部连杆三,共11套,立杆三采用200mm*200mm*8mm*12mmh型钢,长度为11.07m,斜杆三采用φ299*16mm钢管,长度11.6m,中部连杆三采用φ219*12mm钢管以保证支撑稳定,立杆三与斜杆三底部高差为0.535m,横向间距为5.125m;

8.钢支撑辅助体系预埋件包括两种尺寸的带圆钢的钢板,钢板一为300mm*300mm*10mm带6根φ16带弯钩圆钢、钢板二为800mm*800mm*10mm钢板带9根φ16带弯钩圆钢,锚筋塞焊,钢板一按1.655m间距固定至底板基础垫层端面,将钢板二同样固定至顶板及底板端面相应位置。

9.本实用新型采用钢支撑体系配合顶推工艺将端钢壳精准安装,同时端钢壳分两次拼装焊接后整体安装的施工方法,满足设计精度要求的前提下,该工艺可操作性及安全性高,成本投入较低,施工效率高。

附图说明

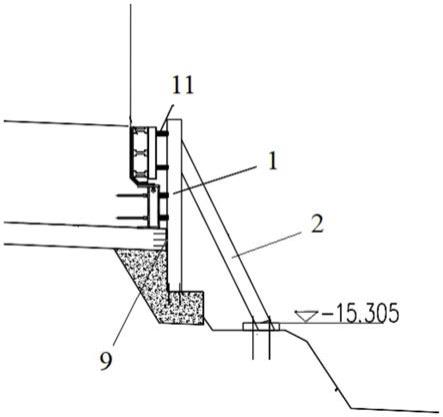

10.图1为本实用新型辅助体系钢支撑底板部分安装示意图;

11.图2为本实用新型顶板及侧墙部分断面图;

12.图3为本实用新型辅助体系钢支撑顶板部分安装示意图(图2中2

‑

2剖面图);

13.图4为本实用新型辅助体系钢支撑侧墙部分安装示意图(图2中1

‑

1剖面图);

14.图中:立杆一1、斜杆一2、立杆二3、斜杆二4、中部连杆二5、立杆三6、斜杆三7、中部连杆三8、钢板一9、钢板二10、找正木楔11。

具体实施方式

15.下面结合附图与具体实施例对本实用新型进一步说明。

实施例

16.一种现浇沉管端钢壳高精度安装辅助体系,包括钢支撑辅助体系及钢支撑辅助体系预埋件,所述钢支撑辅助体系包括钢支撑底板部分、钢支撑侧墙部分及钢支撑顶板部分;

17.如图1,钢支撑底板部分为立杆一1与斜杆一2焊接组成的三角支撑体,采用20#工字钢,共21套,立杆一1长2.37m,斜杆一2长2.55m,两部分底标高相差0.53m,底部横向间距为1.3m,顶部交界处焊缝必须满焊;

18.如图4,钢支撑侧墙部分为立杆二3与斜杆二4焊接组成的三角支撑体,立杆二3与斜杆二4间增加中部连杆二5,共2套,立杆二3采用400mm*400mm*16mm*16mm箱型柱,长度为11.07m,斜杆二4采用400mm*400mm*21mm*21mmh型钢,长度为11.67m,中部连杆二5采用300mm*300mm*14mm*16mmh型钢以保证支撑稳定,立杆二3与斜杆二4底部高差为0.535m,横向间距为5.196m;

19.如图3,钢支撑顶板部分为立杆三6与斜杆三7焊接组成的三角支撑体,立杆三6与斜杆三7间增加中部连杆三8,共11套,立杆三6采用200mm*200mm*8mm*12mmh型钢,长度为11.07m,斜杆三7采用φ299*16mm钢管,长度11.6m,中部连杆三8采用φ219*12mm钢管以保证支撑稳定,立杆三6与斜杆三7底部高差为0.535m,横向间距为5.125m;

20.钢支撑辅助体系预埋件包括两种尺寸的带圆钢的钢板,钢板一9为300mm*300mm*10mm带6根φ16带弯钩圆钢、钢板二10为800mm*800mm*10mm钢板带9根φ16带弯钩圆钢,锚筋塞焊,钢板一9按1.655m间距固定至垫层端面,将钢板二10固定至顶板及底板端面相应位置。

21.一种采用所述辅助体系进行现浇沉管端钢壳高精度安装方法,通过增加钢支撑辅助体系,使得端钢壳分两部分进行组拼后整体吊装,然后结合顶推工艺将端钢壳安装到位,使端钢壳安装精度满足设计要求,具体包括以下步骤:

22.(1)钢支撑辅助体系预埋件施工

23.根据相关设计图纸,加工钢支撑辅助体系预埋件;施工时,将钢板一9按1.655m间距固定至垫层端面,将钢板二10固定至顶板及底板端面相应位置;

24.(2)钢支撑辅助体系加工组装

25.安装实施例1中所述方案加工并组装钢支撑辅助体系;

26.(3)端钢壳底板部分拼装及顶推

27.按照分段加工图纸,依次将端钢壳拼装,初次定位以端部处往南侧偏移5cm为前沿线,以避免与主体钢筋绑扎发生冲突;同时在里程南侧按设计图纸定位钻孔将膨胀螺栓埋入,并安装钢板并紧固,将钢支撑运至施工现场起吊安装并将预埋件接触面满焊保证强度满足要求;

28.端钢壳拼装焊接完成后,将多台千斤顶横向固定至钢支撑与端钢壳腹板间,中间加垫钢板保证顶推距离在千斤顶工作范围内;顶推开始后,多名施工人员同时按压千斤顶,保证顶推过程各处连续且匀速,并且测量人员时刻观察端钢壳各处里程位置,若发现局部位移不均匀立即提醒修正;在即将达到至设计里程时,放缓顶推速度,直至顶推到位;

29.顶推完成后,撤掉千斤顶,在钢支撑和端钢壳间塞入找正木楔11,确保混凝土浇筑期间端钢壳不发生位移;

30.(4)端钢壳侧墙及顶板部分钢支撑辅助体系安装

31.该部分钢支撑辅助体系安装与底板部分安装工艺同理,同样采用吊装并与埋件进行满焊,期间同时在施工现场附近将端钢壳侧墙及顶板部分组拼焊接;

32.(5)端钢壳侧墙及顶板部分整体起吊安装并顶推

33.内模安装完成后,使用25t塔吊整体起吊安装端钢壳至钢支撑辅助体系北侧,同样使用千斤顶顶推至设计里程。

34.所述钢支撑辅助体系各部位间采用二氧化碳气保护焊进行满焊连接保证体系强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1