一种检查井井盖的刚性安装施工方法与流程

1.本发明涉及一种检查井井盖的刚性安装施工方法,属市政工程技术领域。

背景技术:

2.检查井作用主要是为城市地下基础设施的供电、给水、排水、通讯、有线电视、煤气管、路灯线路等维修、安装方便而设置的。一般设在管道交汇处、转弯处、管径或坡度改变处、以及直线管段上每隔一定距离处,以便于定期检查附属构筑物。在大型市政基础设施建设项目中,道路工程与排水工程是其中重要的组成部分。排水工程管道的检修疏通正是通过分布于路面的排水检查井实现。在道路投入使用较长时间后,检查井井盖在长期反复可变荷载作用下,不断发生弹性变形,使井周沥青在井盖边框反复作用下变形至极限造成疲劳破坏,断裂破损,造成了井盖在使用过程中易出现位移、跳动、异响问题;究其原因在于井盖周边路面发生了塌陷或井盖基础发生了塌陷(非井筒塌陷),进一步深究原因在于现有井盖在车辆辗压过程中受力集中在井座上,受力不均所致;为了解决上述问题,通常检查井盖在安装过程中会进行防沉降处理。在现有技术中,检查井盖的安装步骤包括:在井位安装预制调节环,在高程上控制井盖,以使其与路面平齐或略高于路面;然后在工作坑内部做沥青混合料充填;最后整体碾压密实,这种方式虽然从结构上能够解决一定的周边塌陷、损坏现象,但是,由于井盖和井周的整体性相对较差,两者所承受应力产生的应变存在差异,长时间后使得井盖周边产生损坏、两者之间发生分离的现象,进而出现位移、跳动、异响问题,直接影响行车的舒适性,因此,有必要对其进行进一步改进。

技术实现要素:

3.本发明的目的在于:提供一种受力均匀、井盖和井周的整体性好,可有效避免井盖周边产生损坏、井盖和井周两者之间发生分离的现象,防止在使用过程中出现位移、跳动、异响问题的检查井井盖的刚性安装施工方法。

4.本发明的技术方案是:一种检查井井盖的刚性安装施工方法,其特征在于:它包括以下步骤;1)、待路基上的水泥稳定土层、底层沥青混凝土和中层沥青混凝土铺设完毕后,以检查井的井口为中心,在检查井的井口外侧画出圆形的施工线,要求检查井的井口圆周边际与施工线的间距不小于400mm;2)、剔除井口圆周边际与施工线之间的底层沥青混凝土和中层沥青混凝土,露出检查井的井圈,使其形成一个凹形的环形工作面,同时,清扫工作面,以将工作面上的碎石残渣清除,保持工作面的洁净;3)、将检查井井盖的调节环放置在检查井井口边际的工作面上,然后采用膨胀螺栓将调节环与检查井的井圈进行预固定,再将井盖支座套装在调节环上;4)、井盖支座套装完成后,采用拉井字线的方式定出路面高程,其中,采用在调节环底部塞入长80mm、宽60mm不同厚度钢板垫片(块)的方式对检查井井盖进行整体调平;要

求检查井井盖高程与路面面层沥青高程一致;5)、当检查井井盖高程与路面面层沥青高程一致时,拧紧膨胀螺栓,实现检查井井盖整体在井圈上的固定;6)、检查井井盖固定完成后,采用m10水泥砂浆封堵填充调节环与井圈之间的缝隙;以加强调节环与井圈之间的安装强度;并为后续的混凝土浇筑做好准备,防止在混凝土浇筑过程中从缝隙中漏出;7)、调节环与井圈之间的缝隙填充后,且m10水泥砂浆强度达到设计值的75%以上时,采用围填法在井盖支座和调节环外围的工作面上浇筑c50混凝土,并用振捣棒将混凝土填充密实;以加强井圈、调节环与井盖支座之间的整体性,其中c50混凝土的坍落度为80mm~120mm;配合比、质量要求和试验方法能符合gb/t 14902

‑

2012 预拌混凝土的规定;8)、混凝土完全凝结后,在凹形的工作面内填筑底层沥青混凝土和中层沥青混凝土;其中,底层沥青混凝土和中层沥青混凝土要求分层铺设并压实,分层压实厚度与设计道路沥青路面结构形式一致,压实度不小于 97%;9)、工作面内的底层沥青混凝土和中层沥青混凝土铺设完成后,即可进行面层沥青混凝土摊铺,检查井井盖周边面层沥青混凝土与路面同步摊铺碾压,一次成型且与检查井井盖高程一致,以保证检查井井盖与路面排水坡度一致,使检查井井盖与路面融合成整体,即告检查井检查井井盖的刚性安装施工完成。

5.步骤6)所述的围填法包括以下步骤:a)、首先在井盖支座和调节环外围的工作面上放置箍圈, 箍圈圆周与调节环、井盖支座圆周之间保留150mm的间距;箍圈的高度与中层沥青混凝土铺设的高程一致;b)、在箍圈与调节环、井盖支座之间浇筑c50混凝土,并用振捣棒将混凝土填充密实;c50混凝土的浇筑高程与箍圈的高程一致;c)、在c50混凝土初凝前,将水泥圈层的上表面拉毛,然后将模具套装在井盖支座上,采用常规喷射法利用井盖支座上的工艺孔对井盖支座和模具间的空腔进行c50混凝土2次填充;d)、2次填充且混凝土初凝后,拆除模具,待混凝土完全凝结使其形成一个凸字形的混凝土包裹层,以进一步增强混凝土与调节环和井盖支座之间的整体性,以及混凝土的整体强度,防止混凝土出现压溃损坏的情况;e)、混凝土完全凝结后,即可在箍圈外围的工作面内分层填筑底层沥青混凝土和中层沥青混凝土;底层沥青混凝土和中层沥青混凝土要求分层铺设并压实,分层压实厚度与设计道路沥青路面结构形式一致,且高程与箍圈高程一致;压实度不小于 97%;f)、工作面内的底层沥青混凝土和中层沥青混凝土铺设完成后,即可进行面层沥青混凝土摊铺,检查井井盖周边面层沥青混凝土与路面同步摊铺碾压,一次成型,使检查井井盖与路面融合成整体。

6.步骤3)所述的检查井井盖包括井盖本体、调节环和井盖支座,井盖本体通过铰链活动安装在井盖支座上,井盖支座的底部活动设置有调节环,所述的调节环由圆筒状的环体和环体底部外圆周上的翼缘构成,环体和翼缘相互焊接,翼缘圆周上均布有安装孔;调节环由膨胀螺栓通过安装孔与检查井的井圈固定连接;调节环和井盖支座外围的井圈上通过箍圈设置有混凝土包裹层,混凝土包裹层通过箍圈与底层沥青混凝土、中层沥青混凝土紧

密接触连接,混凝土包裹层通过台阶面与上层沥青混凝土紧密贴合连接。

7.所述的调节环与井圈之间设置有垫片。

8.所述的环体和翼缘之间焊装有三角形的加强板。

9.所述的井盖支座为截面呈t型的圆筒状,井盖支座的内孔为阶梯孔,井盖本体通过阶梯孔的台肩面活动安装在井盖支座上。

10.井盖本体下方的井盖支座圆周内壁上均布有挂装防坠网的耳板,耳板上设置有挂装孔。井盖支座上端圆周外表设置有支撑块。

11.所述的井盖支座顶部圆周上对称设置有工艺孔。

12.所述的箍圈呈锥形圆环状,箍圈内、外表面圆周上均布有衔接齿。

13.所述的箍圈内、外表面圆周之间的衔接齿呈错位状设置。

14.为检测本发明在实际使用过程的偏差情况,申请人对完成施工并交付使用的220座路面检查井井盖进行了实地随机检测,其结果见表:表1为:沥青混凝土路面检查井井盖刚性安装使用1年后随机检测偏差记录表;

由表1可以看出,沥青混凝土路面检查井井盖刚性安装使用1年后,其偏差符合设计要求。感官检测和利用钢尺实测沥青混凝土路面与检查井井盖之间紧密贴合,未出现分

离现象。

15.本发明的有益效果在于:本发明通过对检查井井盖外围采用刚性材料c50混凝土的回填方式,增加了检查井井盖的整体承载力,使车辆轮胎碾压时避免了检查井井盖跳动和异响声,通过用膨胀螺栓固定调节环、同时配合检查井井盖外围的水泥圈,使其整体性好,避免了检查井井盖在使用过程中的沉降、位移现象,并且检查井井盖进行路面面层沥青摊铺时,井盖周边面层沥青混凝土与路面沥青同步摊铺碾压,一次成型,井盖安装完成后井盖顶面与路面高程一致,具有施工效率快,质量效果以及美观性好的特点,对检查井井盖的安装施工具有积极的推广意义。

附图说明

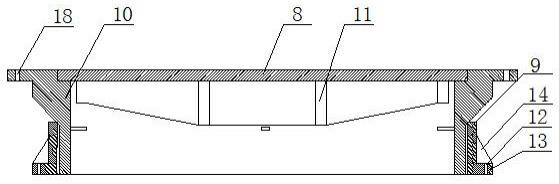

16.图1为本发明的检查井井盖的剖视结构示意图;图2为本发明的检查井井盖的立体分解结构示意图;图3为本发明实施例1的检查井井盖的刚性安装示意图;图4为本发明的箍圈的剖视结构示意图;图5为图3中的a处放大示意图;图6为本发明改进后加装顶部箍圈的刚性安装示意图;图7为本发明箍圈改进后的刚性安装示意图。

17.图中:1、路基,2、检查井,3、井圈,4、水泥稳定土层,5、底层沥青混凝土,6、中层沥青混凝土,7、面层沥青混凝土,8、井盖本体,9、调节环,10、井盖支座,11、加强筋板,12、安装孔,13、翼缘,14、加强板,15、膨胀螺栓,16、钢板垫片,17、耳板,18、工艺孔,19、箍圈,20、混凝土包裹层,21、衔接齿,22、支撑块,23、顶部箍圈。

具体实施方式

18.该检查井井盖的刚性安装施工方法,包括以下步骤;待路基1上的水泥稳定土层4、底层沥青混凝土5和中层沥青混凝土6铺设完毕后,以检查井2井口为中心,在检查井2的井口外侧画出圆形的施工线,要求检查井井口圆周边际与施工线的间距不小于400mm。施工线画出后,剔除井口圆周边际与施工线之间的底层沥青混凝土5和中层沥青混凝土6,露出检查井的井圈3(钢筋混凝土预制件)上表面,使其形成一个凹形的环形工作面,同时,清扫工作面,以将工作面上的碎石残渣清除,保持工作面的洁净;将检查井井盖的调节环9放置在检查井2井口边际的工作面上,然后采用膨胀螺栓15将调节环9与检查井2的井圈3进行预固定,再将井盖支座10套装在调节环3上。

19.检查井井盖包括井盖本体8、调节环9和井盖支座10,井盖本体8通过铰链活动安装在井盖支座10上,井盖本体8的下表面设置有网格状的加强筋板11;以加强井盖本体8的承压强度。井盖支座10的底部活动设置有调节环9。调节环9由圆筒状的环体和环体底部外圆周上的翼缘13构成,环体和翼缘13相互焊接,翼缘13圆周上均布有安装孔12;环体和翼缘13之间焊装有三角形的加强板14;以加强环体和翼缘13之间的装配强度。调节环9由膨胀螺栓15通过安装孔12与检查井2的井圈3固定连接;调节环9与检查井2井圈3之间设置有垫片16,调节环9用于调整检查井井盖整体的水平度。

20.井盖支座10为截面呈t型的圆筒状,井盖支座10的内孔为阶梯孔,井盖本体8通过阶梯孔的台肩面实现在井盖支座10上的活动安装。井盖本体8下方的井盖支座10圆周内壁上均布有挂装防坠网的耳板17,耳板17上设置有挂装孔,井盖支座10顶部圆周上对称设置有工艺孔18。井盖支座10上端圆周外表设置有支撑块22,井盖支座10在调节环9上完成套装后,调节环9的顶部与支撑块22接触,井盖支座10底部与调节环9底部平齐。

21.井盖支座10套装完成后,采用拉井字线的方式定出路面高程,其中,采用在调节环9底部塞入长80mm、宽60mm不同厚度钢板垫片16(块)的方式对检查井井盖进行整体调平;要求检查井井盖高程与路面面层沥青高程一致,当检查井井盖高程与路面面层沥青高程一致时,拧紧膨胀螺栓15,实现检查井井盖整体在井圈3上的固定。检查井井盖固定完成后,采用m10水泥砂浆封堵填充调节环9与井圈3之间的缝隙;以加强调节环9与井圈3之间的安装强度;并为后续的混凝土浇筑做好准备,防止在混凝土浇筑过程中从缝隙中漏出;调节环9与井圈3之间的缝隙填充后,且m10水泥砂浆强度达到设计值的75%以上时,采用围填法在井盖支座10和调节环9外围的工作面上浇筑c50混凝土,并用振捣棒将混凝土填充密实;以加强井圈、调节环与井盖支座之间的整体性,其中c50混凝土的坍落度为80mm—120mm;配合比、质量要求和试验方法能符合gb/t 14902

‑

2012 预拌混凝土的规定。

22.围填法包括以下步骤:首先在井盖支座和调节环外围的工作面上放置箍圈19,箍圈19呈锥形圆环状,由厚度为10—15mm的钢板弯制形成,箍圈19内、外表面圆周上均布有衔接齿21,箍圈19内、外表面圆周之间的衔接齿21呈错位状设置,用于与混凝土和沥青混凝土的衔接,增加其整体性。

23.箍圈19圆周与调节环9、井盖支座10圆周之间保留150mm的间距;箍圈19的高度与中层沥青混凝土6铺设的高程一致,在箍圈19与调节环9、井盖支座10之间浇筑c50混凝土,并用振捣棒将混凝土填充密实;c50混凝土的浇筑高程与箍圈19的高程一致。在浇筑的混凝土初凝前,将水泥圈层的上表面拉毛并清扫,使其在水泥圈层的上表面形成多个环形的沟槽,以便于后期与面层沥青混凝土7之间的相互咬合。然后将圆筒状的模具套装在井盖支座10上,模具底部与水泥圈层的顶部接触,采用常规喷射法利用井盖支座10上的工艺孔18对井盖支座和模具间的空腔进行c50混凝土2次填充;2次填充且混凝土初步凝结后,拆除模具,待混凝土完全凝结使其形成一个凸字形的混凝土包裹层20,以进一步增强混凝土与调节环9和井盖支座10之间的整体性,以及混凝土包裹层20的整体强度,防止混凝土包裹层20出现压溃损坏的情况。

24.混凝土包裹层20完全凝结后,即可在箍圈19外围的工作面内分层填筑底层沥青混凝土5和中层沥青混凝土6;底层沥青混凝土5和中层沥青混凝土6要求分层铺设并压实,分层压实厚度与设计道路沥青路面结构形式一致,且高程与箍圈19高程一致;压实度不小于 97%;工作面内的底层沥青混凝土5和中层沥青混凝土6铺设完成后,即可进行面层沥青混凝土7摊铺,检查井井盖周边面层沥青混凝土7与路面同步摊铺碾压,一次成型,进而使检查井井盖与路面融合成整体;形成箍圈19与底层沥青混凝土5、中层沥青混凝土6紧密接触连接;混凝土包裹层20通过台阶面与上层沥青混凝土7紧密贴合的阶梯状连接状态。

25.本发明由于在调节环9、井盖支座10外围浇筑有凸字形的混凝土包裹层20,且混凝土包裹层20上端的最小外径段与井盖支座4的最大外径一致,使用过程中,井盖支座4对混

凝土包裹层20的顶部形成保护,箍圈10对混凝土包裹层20的最大外径段形成抱箍围合,混凝土包裹层20反之对井盖支座4形成支撑,三者相互协同配合,使调节环9、井盖支座10、混凝土包裹层20之间形成一个整体,工作中,检查井井盖以及混凝土包裹层20上端的最小外径段所承受的压力,被混凝土包裹层20的最大外径段得以分散,从而增加了检查井井盖的整体承载力,并且混凝土包裹层20台阶面上摊铺的上层沥青混凝土7,对混凝土包裹层20台阶面的承压形成缓冲,由此避免了井盖支座10长期交变荷载作用产生的疲劳沉降现象,同时,通过箍圈19对混凝土包裹层20的最大外径处的抱箍围合;不仅对混凝土包裹层20最大外径处承压后的径向膨胀力形成限制,并对混凝土包裹层20最大外径段边沿形成刚性保护,避免了使用过程中混凝土包裹层20边沿被首先压溃,从而导致混凝土包裹层20整体损坏的情况,增加了水泥圈层11的凝结强度,进而增加了检查井井盖与混凝土包裹层20之间的整体性,由此使车辆轮胎碾压时避免了检查井井盖跳动和异响声。在另一方面,本发明通过采用膨胀螺栓固定调节环9、同时配合检查井井盖外围的混凝土包裹层20,使其整体性更好,箍圈19内、外表面圆周上均布的衔接齿21,可更好地衔接混凝土包裹层20和沥青混凝土,避免了现有两者之间发生分离的现象;由于箍圈19为锥形体,增加了其承压力,进一步增加了检查井井盖的整体承载力,进而避免了现有检查井井盖在使用过程中的沉降、位移现象, 并且检查井井盖周边进行面层沥青混凝土7摊铺时,检查井井盖周边面层沥青混凝土7与路面同步摊铺碾压,一次成型,检查井井盖安装完成后检查井井盖顶面与路面高程基本一致,具有施工效率快,质量效果以及美观性好的特点,对检查井井盖的安装施工具有积极的推广意义。

26.作为本发明的改进,所述的混凝土包裹层20小径段的外围设置有顶部箍圈23,顶部箍圈23外表面圆周上均布有衔接齿21, 用于与沥青混凝土的衔接,增加其整体性。顶部箍圈23内径与井盖支座10最大外径对应,高度与井盖支座10平齐,以配合混凝土包裹层20底部的箍圈10对混凝土包裹层20形成阶梯状的抱箍围合,从而进一步加强混凝土包裹层20小径段的成形强度。

27.作为本发明的改进,所述的混凝土包裹层20内包裹有龙骨。

28.作为箍圈19的改进,箍圈19外表面圆周上均布有衔接齿21,用于与沥青混凝土的衔接,增加其整体性。箍圈19的高度与检查井井盖高度一致,以保证检查井井盖与路面排水坡度一致,箍圈19的内径与检查井井盖外径相应,施工时,将箍圈19套装在井盖支座10上箍圈19底部与井圈3接触,采用常规喷射法利用井盖支座10上的工艺孔18对井盖支座和箍圈19间的空腔进行c50混凝土填充;使其在调节环9、井盖支座10外围形成圆筒状的混凝土包裹层20。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1