一种平静水面下挂网掩蔽式隧道及其建造方法与流程

1.本发明涉及隧道工程领域,尤其涉及一种平静水面下挂网掩蔽式隧道及其建造方法。

背景技术:

2.现有在没有地下水的土层或岩层中建设隧道的方法有明挖法、暗挖法等,有地下水的土层中隧道的建设方法有盾构法、顶管法等,水中隧道建设方法有沉管法及钢缆索定位顶管法。

3.如中国专利申请号201910481081.4公开的“一种利用钢缆索定位的水下反拱形悬浮隧道及建造方法”和中国专利申请号201910481071.0公开的“一种利用钢缆索定位的水下反拱形悬浮双隧道及建造方法”,其采用在水中设置导向缆索和水中顶进隧道管节。

4.现有沉管隧道技术涉及在沉设隧道管节前水下开挖基槽和沉设隧道管节后采用常规土体回填基槽,并有少数涉及沉设隧道管节后采用常规土体覆盖隧道管节。但沉管隧道技术回填和覆盖的土体强度较低,覆盖的土体强度较低且不能厚重,因此对来自隧道两侧和上方的意外荷载作用保护很弱。隧道管节之间是在水下连接,技术难度高且成本更高。

技术实现要素:

5.本发明的目的在于提供一种平静水面下挂网掩蔽式隧道及其建造方法,用于江河湖海中水下隧道快速经济建造,并为隧道设置可靠的掩蔽保护措施,尤其适用于水底深度不再适合沉桩的情况下为隧道设置可靠的掩蔽保护措施。

6.为达到上述目的,本发明的技术方案是:

7.一种平静水面下挂网掩蔽式隧道,其包括:

8.两竖井,分别设置于隧道待穿越水域中两岸的岸侧,且竖井与待穿越水域的岸边之间保留大于30m长的弱透水土体或不透水土体,竖井的底部高于水底基床;两竖井上供预制隧道管节穿过的一侧壁加工与预制隧道管节匹配的门洞,门洞内缘的上下或左右中央设缺口;

9.两根挂网缆索,平行布置,跨设于待穿越水域中,挂网缆索两端分别固定于对应所述两竖井的岸侧;挂网缆索长度对应两竖井之间距离;

10.挂网,其横截面呈u形,其两端分别设置于所述两根挂网缆索上,挂网底部铺设于待穿越水域中的水底基床上;挂网长度对应待穿越水域距离;

11.两根导引缆索,分别穿过设置于所述两竖井一侧壁门洞的上下或左右中央的缺口张拉水平,导引缆索两端分别锚定于所述两竖井;

12.隧道,由若干段预制隧道管节串联构成;每段预制隧道管节的横截面外缘上下或左右分别设置连接环;每段预制隧道管节的上下或左右设置的连接环穿设于所述两根导引缆索上;预制隧道管节宽度小于所述两根挂网缆索的间距;所述挂网与隧道之间填充凝固混合料;凝固混合料的顶面低于挂网顶端且高于隧道顶面。

13.优选的,所述挂网缆索的间距为2~20m,挂网缆索直径为100~500mm,挂网上的网格边长小于等于2mm。

14.优选的,所述预制隧道管节的长度为2~30m。

15.优选的,所述凝固混合料包括:砂和/或砾石,其占体积比大于60%;无机凝结材料,其占体积比小于40%;其中,砂和/或砾石的粒径为3~15mm。

16.优选的,所述无机凝结材料包括高炉水渣或钢渣,高炉水渣的粒径为3~5mm,钢渣的粒径为3~15mm。

17.本发明所述的平静水面下挂网掩蔽式隧道的建造方法,其包括如下步骤:

18.1)制作两竖井,分别作为驱动井、接收井,驱动井、接收井上供预制隧道管节穿过的一侧壁加工与预制隧道管节匹配的门洞,门洞的上下或左右中央设缺口,并对上述门洞、缺口做临时性封闭结构;

19.2)将驱动井、接收井分别设置于隧道待穿越水域中两岸的岸侧,且驱动井、接收井与待穿越水域的岸边之间保留大于30m长的弱透水土体或不透水土体,驱动井、接收井的底部高于水底基床;将两根挂网缆索,平行跨设于待穿越水域中,挂网缆索两端分别固定于对应所述两竖井的岸侧;挂网缆索长度对应待穿越水域距离;所述两根挂网缆索的间距大于预制隧道管节宽度;

20.3)将挂网两端分别设置于所述两根挂网缆索上,挂网底部铺设于待穿越水域中的水底基床上;挂网缆索长度对应两竖井之间距离;参见图2;

21.4)打开驱动井、接收井上门洞的缺口,分别将各两根带接头的导引缆索穿设于驱动井、接收井上门洞的缺口,并定向钻进穿越两侧岸边弱透水土体或不透水土体至待穿越水域中间,将驱动井、接收井上的各两根导引缆索连接为一体;张拉两根导引缆索,使两导引缆索平行设置于所述驱动井、接收井门洞的上下或左右;

22.5)将第一段预制隧道管节送入驱动井内,预制隧道管节为钢管或钢管混凝土管,其横截面上下或左右呈180度安装连接环的一半环体;将第一段预制隧道管节送至门洞处,将连接环的另外一半环体挂设于导引缆索后与预制隧道管节上的连接环的一半环体连接形成一圆环;通过顶进装置顶推第一段预制隧道管节穿过门洞向接收井方向移动,并预留第一段预制隧道管节部分位于驱动井内;第一段预制隧道管节前端设封闭端板;

23.6)将第二段预制隧道管节送入驱动井内,将连接环的另外一半环体挂设于导引缆索后与第二预制隧道管节上的连接环的一半环体连接形成一圆环;第二段预制隧道管节前端与第一段预制隧道管节连接为一体,通过顶进装置顶推第二段预制隧道管节穿过门洞向接收井方向移动,并预留第二段预制隧道管节部分位于驱动井内;

24.7)重复步骤5)将n段预制隧道管节依次送入驱动井,连接前一段预制隧道管节后顶推穿过门洞,直至第一段预制隧道管节到达接收井,并穿过接收井门洞;所有贯通连接的预制隧道管节都已沉入的两排围护桩之间,预制隧道管节顶面低于两排围护桩顶部;拆除第一段预制隧道管节的头部封闭端板,并与接收井连接;

25.8)在挂网与隧道之间吹填凝固混合料,凝固混合料的顶面低于挂网顶端且高于隧道顶面,待凝固混合料凝固后即建造成平静水面下挂网掩蔽式隧道。

26.优选的,所述混凝土管桩的直径或最大边长≥800mm,钢桩截面的最大边长≥800mm。

27.优选的,两排围护桩水平间距距离为2~20m,围护桩顶端标高一致且高出隧道基床表面≥5m。

28.优选的,所述导引缆索直径为100~1000mm;

29.优选的,所述导引缆索为化纤内芯与外侧缠绕钢缆绳组成的复合缆绳,其平均质量密度与水的质量密度相差不超过

±

5%。

30.优选的,对已经贯通的预制隧道管节内设置配重,以维持浮力小于重力,待凝固混合料凝固后即建造成平静水面下挂网掩蔽式隧道,然后逐步拆除隧道内设置配重,构筑隧道内设施、并维持浮力小于重力。

31.优选的,所述凝固混合料的粒径为3~15mm;其中,砂的粒径为3~15mm,所占体积比大于60%;无机凝结材料高炉水渣的粒径为3~5mm,钢渣的粒径为3~15mm,其占体积比小于40%。

32.优选的,控制水域中导引缆索最大侧向偏差小于2倍导引缆索直径,岸边土层区域导引缆索最大侧向偏差小于0.5倍导引缆索直径。

33.优选的,步骤5)中,通过顶进装置顶推预制隧道管节穿过门洞向接收井方向移动,同时向预制隧道管节外一倍隧道半径范围内的岸边弱透水土体或不透水土体以2-5倍静水压力值注入膨胀密封材料,优选的,所述膨胀密封材料包括聚氨酯泡沫材料。

34.本发明的有益效果:

35.相较中国专利申请号201910481081.4公开的“一种利用钢缆索定位的水下反拱形悬浮隧道及建造方法”和中国专利申请号201910481071.0公开的“一种利用钢缆索定位的水下反拱形悬浮双隧道及建造方法”,本发明采用同时在软土地层和水中设置导引缆索的定向顶进和连接技术,可以实施软土地层和水中隧道准确定位;采用同时在软土地层和水中顶进隧道管节的防水渗漏技术,可以实施水面下岸侧沉井内无水作业。

36.特别是,本发明采用挂网方式,在水底深度不适合沉桩的情况下,为隧道设置可靠的掩蔽保护;同时,挂网与隧道之间吹填具有一定后期强度凝固混合料,对隧道可以提供掩蔽保护,以抵抗外界的力学荷载和作用,另外,控制凝固混合料具有一定弱碱性料对掩蔽的隧道钢材有防腐蚀保护作用。

37.现有沉管隧道技术不涉及两侧连锁排桩保护,回填和覆盖的土体强度较低,覆盖的土体强度较低且不能厚重,因此对来自隧道两侧和上方的意外荷载作用保护很弱。

38.本发明采用挂网与隧道之间吹填凝固混合料以及控制具有一定强度凝固混合料对隧道的掩蔽保护技术;此外凝固混合料采用高炉水渣、钢渣等无机粘结料呈弱碱性,对掩蔽的隧道钢材有防腐蚀保护作用。

39.现有顶管隧道技术仅在软土地层顶进隧道管节。本发明采用同时在软土地层和水中设置导引缆索的定向顶进和连接技术,可以实施软土地层和水中顶进隧道管节作业。

附图说明

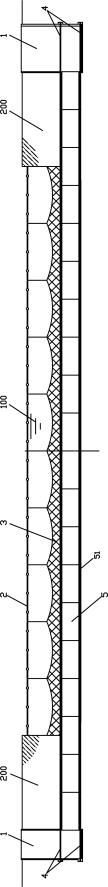

40.图1为本发明实施例的结构剖面图;

41.图2为本发明实施例中竖井、挂网缆索及挂网的结构示意图;

42.图3为本发明实施例中竖井的剖面图;

43.图4为图3的a部放大示意图;

44.图5为本发明实施例中挂网缆索及挂网的结构示意图;

45.图6为本发明实施例中挂网缆索、挂网及隧道的结构示意图;

46.图7为本发明实施例中挂网与隧道之间填充凝固混合料的结构示意图。

具体实施方式

47.参见图1~图7,本发明所述的平静水面下挂网掩蔽式隧道,其包括:

48.两竖井1,分别设置于隧道待穿越水域100中两岸的岸侧,且竖井与待穿越水域100的岸边之间保留大于30m长的弱透水土体或不透水土体200,竖井1的底部高于水底基床;两竖井1上供预制隧道管节穿过的一侧壁加工与预制隧道管节51匹配的门洞101,门洞101内缘的上下或左右中央设缺口102;

49.两根挂网缆索2,平行布置,跨设于待穿越水域100中,挂网缆索2两端分别固定于对应所述两竖井1的岸侧;挂网缆索2长度对应两竖井1之间距离;

50.挂网3,其横截面呈u形,其两端分别设置于所述两根挂网缆索2上,挂网3底部铺设于待穿越水域100中的水底基床上;挂网3长度对应待穿越水域100距离;

51.两根导引缆索4,分别穿过设置于所述两竖井1一侧壁门洞101的上下或左右中央的缺口张拉水平,导引缆索4两端分别锚定于所述两竖井1;

52.隧道5,由若干段预制隧道管节51串联构成;每段预制隧道管节51的横截面外缘上下或左右分别设置连接环6;每段预制隧道管节61的上下或左右设置的连接环6穿设于所述两根导引缆索4上;预制隧道管节51宽度小于所述两根挂网缆索2的间距;所述挂网3与隧道5之间填充凝固混合料7;凝固混合料7的顶面低于挂网3顶端且高于隧道5顶面。

53.优选的,所述挂网缆索的间距为2~20m,挂网缆索直径为100~500mm,挂网上的网格边长小于等于2mm。

54.优选的,所述预制隧道管节的长度为2~30m。

55.优选的,所述凝固混合料包括:砂和/或砾石,其占体积比大于60%;无机凝结材料,其占体积比小于40%;其中,砂和/或砾石的粒径为3~15mm。

56.优选的,所述无机凝结材料包括高炉水渣或钢渣,高炉水渣的粒径为3~5mm,钢渣的粒径为3~15mm。

57.本发明所述的平静水面下挂网掩蔽式隧道的建造方法,其包括如下步骤:

58.1)制作两竖井1,分别作为驱动井、接收井,驱动井、接收井上供预制隧道管节51穿过的一侧壁加工与预制隧道管节51匹配的门洞101,门洞101的上下或左右中央设缺口102,并对上述门洞101、缺口102做临时性封闭结构;参见图3、图4;

59.2)将驱动井、接收井分别设置于隧道待穿越水域中两岸的岸侧,且驱动井、接收井与待穿越水域的岸边之间保留大于30m长的弱透水土体或不透水土体,驱动井、接收井的底部高于水底基床;将两根挂网缆索2,平行跨设于待穿越水域中,挂网缆索2两端分别固定于对应所述两竖井1的岸侧;挂网缆索2长度对应两竖井1之间距离;所述两根挂网缆索的间距大于预制隧道管节宽度;

60.3)将挂网3两端分别设置于所述两根挂网缆索2上,挂网3底部铺设于待穿越水域100中的水底基床上;挂网3长度对应待穿越水域距离3;参见图2、图5;

61.4)打开驱动井、接收井上门洞的缺口,分别将各两根带接头的导引缆索4穿设于驱

动井、接收井上门洞的缺口,并定向钻进穿越两侧岸边弱透水土体或不透水土体200至待穿越水域100中间,将驱动井、接收井上的各两根导引缆索连接为一体;张拉两根导引缆索4,使两导引缆索4平行设置于所述驱动井、接收井门洞的上下或左右;参见图1、图6;

62.5)将第一段预制隧道管节送入驱动井内,预制隧道管节为钢管或钢管混凝土管,其横截面上下或左右呈180度安装连接环的一半环体;将第一段预制隧道管节送至门洞处,将连接环的另外一半环体挂设于导引缆索后与预制隧道管节上的连接环的一半环体连接形成一圆环;通过顶进装置顶推第一段预制隧道管节穿过门洞向接收井方向移动,并预留第一段预制隧道管节部分位于驱动井内;第一段预制隧道管节前端设封闭端板;

63.6)将第二段预制隧道管节送入驱动井内,将连接环的另外一半环体挂设于导引缆索后与第二预制隧道管节上的连接环的一半环体连接形成一圆环;第二段预制隧道管节前端与第一段预制隧道管节连接为一体,通过顶进装置顶推第二段预制隧道管节穿过门洞向接收井方向移动,并预留第二段预制隧道管节部分位于驱动井内;

64.7)重复步骤5)将n段预制隧道管节依次送入驱动井,连接前一段预制隧道管节后顶推穿过门洞,直至第一段预制隧道管节到达接收井,并穿过接收井门洞;所有贯通连接的预制隧道管节都已沉入的两排围护桩之间,预制隧道管节顶面低于两排围护桩顶部;拆除第一段预制隧道管节的头部封闭端板,并与接收井连接;

65.8)在挂网与隧道之间吹填凝固混合料,凝固混合料的顶面低于挂网顶端且高于隧道顶面,参见图7;待凝固混合料凝固后即建造成平静水面下挂网掩蔽式隧道。

66.优选的,所述导引缆索直径为100~1000mm;

67.优选的,所述导引缆索为化纤内芯与外侧缠绕钢缆绳组成的复合缆绳,其平均质量密度与水的质量密度相差不超过

±

5%。

68.优选的,对已经贯通的预制隧道管节内设置配重,以维持浮力小于重力,待凝固混合料凝固后即建造成平静水面下挂网掩蔽式隧道,然后逐步拆除隧道内设置配重,构筑隧道内设施、并维持浮力小于重力。

69.优选的,所述凝固混合料的粒径为3~15mm;其中,砂和/或砾石的粒径为3~15mm,所占体积比大于60%;无机凝结材料高炉水渣的粒径为3~5mm,钢渣的粒径为3~15mm,其占体积比小于40%。

70.优选的,控制水域中导引缆索最大侧向偏差小于2倍导引缆索直径,岸边土层区域导引缆索最大侧向偏差小于0.5倍导引缆索直径。

71.优选的,步骤5)中,通过顶进装置顶推预制隧道管节穿过门洞向接收井方向移动,同时向预制隧道管节外一倍隧道半径范围内的岸边弱透水土体或不透水土体以2-5倍静水压力值注入膨胀密封材料。

72.优选的,所述膨胀密封材料包括聚氨酯泡沫材料。

73.实施例

74.一种平静水面下挂网掩蔽式隧道的建造方法,包括如下步骤:

75.1)在待穿越水域两岸分别设置两竖井即驱动井和接收井,两者相距399m,驱动井和接收井与待穿越水域之间均保留49.5m长的弱透水土体或不透水土体;

76.驱动井高为32.4m、长25.5m、宽16m,其近水域一侧的内侧壁及左右侧壁和底板为厚度0.5m的钢筋混凝土结构,相对内侧壁的外侧壁为厚1.0m的钢筋混凝土结构;底板标高

在平均水位下28.4m,内侧壁中央自底板表面之上5.95m高处为圆心开设半径5.05m的圆形门洞;圆形门洞正下方开设下缺口,下缺口的下半部分为直径0.52m的半圆形,上半部分为宽0.52m、高0.21m的矩形;圆形门洞正上方开设上缺口,上缺口的上半部分为直径0.52m的半圆形,下半部分为宽0.52m、高0.21m的矩形,该上、下缺口及门洞临时封闭;

77.接收井高为32.4mm、长16m、宽16m;其近水域一侧的内侧壁及左右侧壁和底板为厚0.5m的钢筋混凝土结构,相对内侧壁的外侧壁为厚1.0m的钢筋混凝土结构;底板标高在平均水位下28.4m,内侧壁中央自底板表面之上5.95m高处为圆心开设半径5.05m的圆形门洞;圆形门洞正下方开设下缺口,下缺口的下半部分为直径0.52m的半圆形,上半部分为宽0.52m、高0.21m的矩形;圆形门洞正上方开设上缺口,上缺口的上半部分为直径0.52m的半圆形,下半部分为宽0.52m、高0.21m的矩形;

78.2)从待穿越水域驱动井岸侧到接收井岸侧,设置两根相互平行的挂网缆索,挂网缆索的两端各自固定于两侧岸边,挂网缆索上设置若干浮标,从而使挂网缆索浮在平静水面上;将挂网两侧上端连接于所述挂网缆索,且挂网底部铺设于水底基床上,形成u形横截面;两根相互平行的挂网缆索水平距离12.4m,挂网缆索长度为300m,直径为0.4m,挂网的网格边长为1mm;

79.3)打开驱动井的门洞缺口的临时封闭结构,向接收井方向顶出带连接接头的导引缆索,导引缆索穿过缺口和弱透水土体或不透水土体;打开接收井的门洞缺口的临时封闭结构,向驱动井方向顶出带连接接头的导引缆索,导引缆索并穿过门洞缺口和弱透水土体或不透水土体;所述导引缆索直径为0.4m;

80.在水域中间分别来自驱动井、接收井的导引缆索上的连接接头连接,形成一根缆索;

81.张拉该两根导引缆索,导引缆索其一端穿过驱动井内侧壁门洞缺口,并固定于驱动井外侧壁;另一端穿过接收井内侧壁门洞缺口,并固定于其外侧壁;张拉缆索,一端穿过驱动井内侧壁门洞缺口,并固定于其外侧壁;另一端穿过接收井内侧壁缺口,并固定于其外侧壁;

82.4)第1段预制隧道管节~第20段预制隧道管节,其为钢管或钢管混凝土管,管节外径为10m,长度20m;

83.将第1段预制隧道管节放置在驱动井中,将连接环固定连接于该预制隧道管节的正上、下侧;在第1段预制隧道管节靠近接收井方向一端设置头部封闭端板,然后利用驱动井中的隧道顶进装置顶推该预制隧道管节穿过驱动井门洞并向接收井方向移动,所述预制隧道管节内设置配重以维持浮力略小于重力;

84.在驱动井处设置连接环穿过缆索,每个连接环可事先将一个完整圆环分为两段,待分别被安装穿过缆索索后再连接成完整圆环;

85.将第2段预制隧道管节放置在驱动井中,将连接环固定连接于第2段预制隧道管节的正上、下侧;

86.采用螺栓连接或焊接方法,将第2段预制隧道管节与在接收井方向相邻的第1段预制隧道管节对接贯通,然后利用驱动井中的顶进装置顶推第2段预制隧道管节向接收井方向移动;同时向已经对部分接贯通的预制隧道管节内设置配重以维持浮力略小于重力;

87.5)重复上述步骤4),直至将第20段预制隧道管节安装完毕,并将所有贯通连接的

管节顶进到预定位置,其中第1段预制隧道管节的头部封闭端板到达接收井,并穿过接收井门洞;所有贯通连接的管节都在已经沉入的挂网两侧翼之间,其高度低于u形横截面密目网顶部最低处4.5m;

88.6)拆除第1段预制隧道管节的头部封闭端板,并与接收井连接;拆除驱动井的顶进装置,并将第20段预制隧道管节靠近驱动井方向一端与驱动井连接;这样,将贯通连接的隧道在两端与驱动井和接收井连接成两个相互平行的贯通整体;

89.7)在挂网和隧道之间吹填砂土与高炉水渣、磨碎钢渣等凝结颗粒组成的凝固混合料,混合料顶面标高低于挂网顶部最低处3m,且高于隧道顶面1.5m,待混合料凝固后即建造成水下软土地基中掩蔽式隧道;然后逐步拆除隧道内设置配重,构筑隧道内设施、并维持浮力小于重力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1