插槽式排水井的制作方法

1.本发明涉及市政排污排水工程技术领域,是一种插槽式排水井。

背景技术:

2.排水井是为城市污水排放系统安装维修方便而设置的,一般设在管道交汇处、转弯处、管径或坡道改变处以及直线管道上每隔一定距离处,便于检查附属构筑物。

3.目前使用较多的成品排水井的均为pe塑料材质,管道与排水井的连接密封件均为橡胶制品,排水井与管道的连接方式均为井、管道、井依此顺序的连接方式进行的,例如:起始井与管道连接时先在管道外套装橡胶密封圈,再将套装密封圈的管道用拉紧器拉入起始井的出水端接口内,拉入后在接口处用热缩带进行缠绕,缠绕后用火将热缩带进行加热,使热缩带收缩达到密封要求,第二座井与管道连接的方法为,当管道连接到第二口井的进水口时,在管道外套装橡胶密封圈,然后用拉紧器将第二座检查井拉向管道方向,将检查井排水端拉插在管道上,然后在接口处再用热缩带进行缠绕,缠绕后用火烘烤,使热缩带进行收缩,对接口进行密封。第二口井的出口与管道的连接方式和起始井的安装方法一致,其他管道与井以此方法连接。连接好的管道与井在回填前必须用细沙将井体包裹围培避免石块岩石尖锐物质损坏井体,包裹围培后方可回填。

4.贰零贰零年一场疫情席卷全国,政府在各地迅速建立和实施方舱医院计划。发明人也参与到方舱医院的排污、排水、给水、供电等工程项目的建设过程中,由于方舱医院要求建设工期急短,要求各项目施工安装必须在最短的时间内完成,并对排污排水工程的防渗漏项目提出了更高的技术要求标准,发明人在排污工程施工安装过程中发现,由于目前排水井多为pe塑料材质,排污管道和排污检查井连接密封时,均采用橡胶密封圈进行密封,再采用热缩带进行缠绕,再对热缩带进行烘烤使热缩带收缩对接口处进行密封加强,因此作业环节较多使工程进度缓慢。又因各个工段要求的管道口径往往不同,管道与排水井口也往往不匹配,需要适配不同型号的排水井及密封圈,导致连接密封项目的难度大大提升,安装密封质量较难保证。排水井与管道的连接密封件均为橡胶制品,橡胶制品易受环境温度的影响,易产生硬化、韧性变差、安装过程中易损坏、易丧失其物理特性,使用中难以保证排污系统稳定运行。还要求施工人员必须熟练掌握安装及密封的方法,安装过程当中还需要动火,使用液化石油气作为火源,这一过程也成为了施工过程当中最大的火灾事故安全隐患,回填时还需对井体用细沙包裹围培等问题。

5.因此,需要一款安装快捷、高效可靠、坚固耐用、适配性强、井体空间较大、简便、易学易懂、易操作、井体与连接密封部分的物理特性及系统运行更稳定,回填时无需对井体用细沙包裹围培,对回填土方没有特殊要求的排水井。

技术实现要素:

6.本发明提供了一种插槽式排水井,克服了上述现有技术之不足,其能有效解决现有排水井在与管道对接安装时存在安装时间长,效率低,适配性差,对安装工人的技术要求

高,安装过程中存在的火灾安全事故隐患的问题。

7.本发明的技术方案是通过以下措施来实现的:一种插槽式排水井,包括内部中空的井体,井体的井壁底端贯穿设置有内部中空且底部敞口的能悬跨在待安装管道上的插槽式管道接口,插槽式管道接口凸出延伸至井体的内部或/和外部,对应井体内部位置或/和外部位置的插槽式管道接口的壁上设有贯穿插槽式管道接口内壁和外壁的密封材料灌注口。

8.下面是对上述发明技术方案的进一步优化或/和改进:上述插槽式管道接口的横截面可为倒u形状或近似倒u形状。

9.上述插槽式管道接口的内壁内端或/和内壁外端可向内延伸形成一条能下插扣在待安装管道外侧的倒u形密封材料挡边。

10.上述井体的内井壁上靠近内井壁底端位置处可设有凸条或/和凹槽;或/和,插槽式管道接口至少为两个,且其中两个插槽式管道接口相对设置,其中至少一个插槽式管道接口内壁上在对应井体的井壁位置处设有隔断插槽式管道接口内部空间的盲板。

11.上述井体和插槽式管道接口可为一次模压或浇注成型的一体式结构;或,井体由至少两块模块拼接而成,至少一块模块上设有一个所述插槽式管道接口,每个设有插槽式管道接口的模块和设置于该模块上的插槽式管道接口为一次模压或浇注成型的一体式结构。

12.上述插槽式排水井可还包括底板,井体下端坐于底板上,对应插槽式管道接口位置的底板顶面上设有管道承托座,管道承托座上形成有开口向上且下凹的承托槽,插槽式管道接口内壁与承托槽内壁之间形成待安装管道放置空间。

13.上述插槽式排水井可还包括底板,井体下端坐于底板上,对应插槽式管道接口位置的底板顶面上设有管道承托座,管道承托座上形成有开口向上且下凹的承托槽,插槽式管道接口内壁与承托槽内壁之间形成待安装管道放置空间,对应每块密封材料挡边位置的管道承托座顶部均插装安装有一块管道承托插板,对应承托槽正上方位置的管道承托插板底部和承托槽内壁相接触或相靠近,管道承托插板顶部设有向下凹陷的半圆形管道放置槽,管道承托插板和对应的密封材料挡边相接触或相贴近,密封材料挡边和管道承托插板在沿插槽式管道接口长度方向上的投影之间形成圆形或近似圆形的管道安装空间。

14.上述对应管道承托座位置的底板顶面上可设有平行于承托槽长度方向的下凹式流水槽,下凹式流水槽内壁为圆弧面;底板顶面上设有安装槽,井体底端和插槽式管道接口底端均坐于安装槽内,管道承托座位于安装槽内。

15.本发明结构合理而紧凑,使用方便,其通过插槽式管道接口的设置可直接悬跨在管道上,通过向插槽式管道接口和管道之间注入密封材料就可完成与管道的快速密封连接,整个过程不使用橡胶件进行密封,规避了橡胶件因天气变冷而硬化易损坏导致密封效果不确定、渗漏点隐蔽难修复的缺点,对安装工人的技术要求低,极大的加快了排水井的安装效率,具有安装高效、快速、适用性强的特点。

附图说明

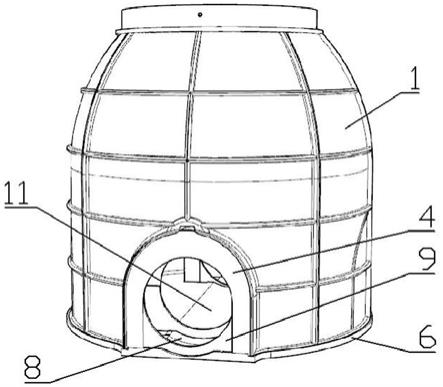

16.附图1为本发明最佳实施例的立体结构示意图一。

17.附图2为本发明最佳实施例的立体结构示意图二。

18.附图3为本发明最佳实施例的立体爆炸图。

19.附图4为本发明最佳实施例中的底板的立体结构示意图。

20.附图5为本发明最佳实施例在安装管道时的安装示意图。

21.附图中的编码分别为:1为井体,2为插槽式管道接口,3为密封材料灌注口,4为密封材料挡边,5为凸条,6为底板,7为管道承托座,8为承托槽,9为管道承托插板,10为插槽,11为流水槽,12为安装槽,13为管道。

具体实施方式

22.本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。

23.在本发明中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

24.下面结合实施例及附图对本发明作进一步描述:如附图1至5所示,该插槽式排水井包括内部中空的井体1,井体1的井壁底端贯穿设置有内部中空且底部敞口的能悬跨在待安装管道上的插槽式管道接口2,插槽式管道接口2凸出延伸至井体1的内部或/和外部,对应井体1内部位置或/和外部位置的插槽式管道接口2的壁上设有贯穿插槽式管道接口2内壁和外壁的密封材料灌注口3。根据需求,插槽式管道接口2的底端和井体1的井壁底端齐平,于本实施例中,井体1的井壁底端贯穿设置有两个对应设置的插槽式管道接口2,插槽式管道接口2凸出延伸至井体1的内部,于其他实施例中,插槽式管道接口2可凸出延伸至井体1的外部,本申请中通过插槽式管道接口2的设置,由此井体1可直接悬跨在管道上,本申请在与管道13进行连接安装时,可在开挖后基坑内先将管道13整体连接形成一条完整的管线,然后在排水井预安装位置处将本申请的插槽式管道接口2的底部开口对准管道13,然后直接下放本申请使插槽式管道接口2悬跨在管道上,随后就可回填,由此可为其它地面施工项目腾出作业面和空间,回填后,将混凝土注入井体1内底部对井体1底部开口进行密封,在用混凝土将管道两侧填实,浇填高度约为管道高度的一半,然后再将密封材料灌注入插槽式管道接口2内壁与管道外壁间的安装间隙,根据需求,密封材料可为流动性密封材料或发泡型密封材料或粉体状密封材料或混凝土,通过灌注密封材料对管道与插槽式管道接口2内壁间的安装间隙进行密封,在交付使用前或向上增高时,将井内管道上半部分裁切出一个天窗即可投入使用,插槽式排水井位处再无需将管道切断。本申请通过插槽式管道接口2的设置抛弃了原有管道与排水井的连接方式及密封方法,实现了即开挖即铺设安装即回填的安装方法,为同时交叉施工作业项目腾出了施工作业面和空间,使整体工程施工进度大大提速,另外管道与井体1间密封方法简单、便捷,易懂易学,易实施操作,密封质量有保证,安装过程中无需借助密封圈且适用于一定范围内不同尺寸型号的管道,适配性强,且安装过程当中,再无需动火烘烤热缩带对插槽式排水井与管道密封,由此不仅避免了火灾事故安全隐患,还无需再反复将管道与排水井抬起烘烤管道底部及圆周,缩短了安装时间,减轻了安装作业的劳动强度,另外由于将管道铺设成为一条完成的管线,铺设过程中无需对管道至排水井之间的裁切尺寸进行精准丈量,减少了作业项目和环节,从而使铺设过程减少了停顿和等待,使铺设作业内容简化单一,从而使铺

设速度大大加快,最后由于管线无需裁切,管道无断头,从而漏点少,管道的整体性没有减弱,管道内的污水流动速度更快更顺畅,污物在管道内沉积和淤堵的概率能够降至最低,通过密封材料灌注口3的设置由此更利于施工人员将密封材料灌注进管道与插槽式管道接口2内壁之间的安装空隙内对安装空隙进行密封,根据需求,密封材料灌注口3可设置在插槽式管道接口2的顶部位置,由此从密封材料灌注口3灌入的密封材料能更均匀的填充在管道与井体1之间的安装空隙内,从而保证良好的密封性。

25.可根据实际需要,对上述插槽式排水井作进一步优化或/和改进:优选的,插槽式管道接口2凸出井体1的内部或外部的长度至少为5厘米或井体1壁厚的5倍。由此当密封材料填充满插槽式管道接口2和管道外壁时,由密封材料形成的包裹于管道外侧的密封层长度较长,能更好的保证对管道的密封性能,根据需求,于本实施例中,插槽式管道接口2凸出延伸至井体1的内部10厘米。

26.如附图1、2、3、5所示,插槽式管道接口2的横截面为倒u形状或近似倒u形状。于本实施例中,插槽式管道接口2的横截面为倒u形状,插槽式管道接口2内壁面为由圆弧形顶面和两侧竖直平面组成的倒u形面,由于管道普遍为圆形,而本申请中的插槽式管道接口2的横截面为倒u形状或近似倒u形状设计,由此当插槽式管道接口2悬跨在管道上时,管道与插槽式管道接口2内壁间的空隙更小,密封材料灌注口3设置于插槽式管道接口2的顶壁上,当密封材料从插槽式管道接口2顶部的密封材料灌注口3灌入时,密封材料能更好的填充满管道与井体1间的安装空隙,进一步提升密封性能。

27.如附图1、2、3、5所示,插槽式管道接口2的内壁内端或/和内壁外端向内延伸形成一条能下插扣在待安装管道外侧的倒u形密封材料挡边4。根据需求,于本实施例中,插槽式管道接口2的内壁内端和内壁外端分别向内延伸形成一条其内边缘能能下插扣在待安装波纹管道外侧波谷内的倒u形密封材料挡边4,由于现有的排水管道多为波纹管道,通过倒u形密封材料挡边4的设置,由此当插槽式管道接口2悬跨在波纹管道上时,密封材料挡边4内边缘能卡入波纹管道外侧的波谷内,从而对波纹管道进行定位,防止波纹管道相对井体1发生偏移,另外由于密封材料挡边4的存在能在灌注密封材料时对密封材料起到阻挡作用,使得密封材料更好的填充在管道外壁和插槽式管道接口2内壁之间。

28.如附图2、3所示,井体1的内井壁上靠近内井壁底端位置处设有凸条5或/和凹槽。根据需求,于本实施例中,井体1的内井壁上靠近内井壁底端位置处沿井体1的内井壁周向上设有环形凸条5,于其他实施例中,井体1的内井壁上靠近内井壁底端位置处可沿井体1的内井壁周向上设有环形凹槽,目前为了防止排水井在使用时发生沉降、倾斜的情况,在排水井安装时一般会先在其底部提前浇注一个混凝土平台,等混凝土平台凝结后再将排水井坐在该混凝土平台上,由于混凝土平台的浇注和凝结都需要一定时间,这无形中就增加了排水井的安装时间,本申请中通过在井体1的内井壁上靠近内井壁底端位置处设置凸条5或凹槽,由此本申请在安装使用时,无需提前浇注混凝土平台,当井体1和管道连接好后并坐在地埋坑内时,直接将混凝土注入井体1内底部直至混凝土漫过凸条5或凹槽高度,混凝土凝结后形成将凸条5包裹在内或将凹槽填充的混凝土层,混凝土层、井体1及管道固定连接在一起,由此不仅保证井体1在后期使用时不会发生沉降、倾斜的情况,还增加了井体1的环刚度,提高了整个插槽式排水井的结构强度,由此在安装本申请时无需在底部浇注防沉降、倾斜的混凝土平台,进一步加快了安装效率。

29.具体的,插槽式管道接口2为至少两个,且其中两个插槽式管道接口2相对设置,其中至少一个插槽式管道接口2内壁上在对应井体的井壁位置处设有隔断插槽式管道接口2内部空间的盲板。通过盲板的设置,由此可根据具体需求,选择是否切除盲板以打开插槽式管道接口2,适用性强。

30.具体的,井体1和插槽式管道接口2为一次模压或浇注成型的一体式结构;或,井体1由至少两块模块拼接而成,至少一块模块上设有一个所述插槽式管道接口2,每个设有插槽式管道接口2的模块和设置于该模块上的插槽式管道接口2为一次模压或浇注成型的一体式结构。根据需求,于本实施例中,井体1和插槽式管道接口2为一次模压或浇注成型的一体式结构,由此井体1结构强度强,承压能力强,于其他实施例中,井体1可由两块模块拼接而成,每块模块上均设有一个插槽式管道接口2,模块和其上的插槽式管道接口2为一次模压或浇注成型的一体式结构。

31.如附图1至5所示,该插槽式排水井还包括底板6,井体1下端坐于底板6上,对应插槽式管道接口2位置的底板6顶面上设有管道承托座7,管道承托座7上形成有开口向上且下凹的承托槽8,插槽式管道接口2内壁与承托槽8内壁之间形成待安装管道放置空间。底板6、井体1可为工厂标准化生产,安装时,先将底板6安装在预定位置的地埋坑内,管道13铺设至管道承托座7位置时,将管道13切断后卡放在管道承托座7的承托槽8内,将井体1的插槽式管道接口2对准管道13下放使井体1骑卡在管道上,井体1下端和底板6通过胶粘剂密封连接在一起,此时管道位于插槽式管道接口2内壁与承托槽8内壁之间形成管道放置空间,然后即可回填,回填后将密封材料灌注入插槽式管道接口2内壁与管道外壁之间来对管道外壁和插槽式管道接口2、底板6之间的安装间隙进行密封,即通过底板6的设置无需再向井体1内浇筑混凝土即可超过或达到混凝土垫层的技术要求,减少了现场施工项目环节,各环均在可视状态下完成,施工环节质量易控,可使整体施工项目提速,同时也保证了整体工程的质量,另外管道承托座7的设置进一步减少了管道外壁和本申请间的安装空隙,由此从密封材料灌注口3灌入的密封材料能更好的对管道和本申请间的安装空隙进行密封。另外通过底板6的设置,从而在地质状态不稳定的情况下,可加大井基坑垫层的浇铺面积,在垫层浇铺的同时将井底板6浇筑在混凝土垫层中,露出底板6的上表面,然后再按上述施工方法安装井体1和管道,由此可使井体1获得更稳定的井基,使整个排污系统运行更加稳定。

32.如附图1、2、3、5所示,对应每块密封材料挡边4位置的管道承托座7顶部均插装安装有一块管道承托插板9,对应承托槽8正上方位置的管道承托插板9底部和承托槽8内壁相接触或相靠近,管道承托插板9顶部设有向下凹陷的半圆形管道放置槽,管道承托插板9和对应的密封材料挡边4相接触或相贴近,密封材料挡边4和管道承托插板9在沿插槽式管道接口2长度方向上的投影之间形成圆形或近似圆形的管道安装空间。根据需求,对应承托槽8两侧位置的管道承托座7顶面上分别设有插槽10,管道承托插板9两侧底部分别插装在插槽内以实现管道承托插板9和管道承托座7间的插装安装,安装时,先将底板6安装在预定位置的地埋坑内,然后将管道承托插板9插装到管道承托座7上,再将管道放置在管道承托插板9的管道放置槽内,此时通过管道承托插板9对管道起到承托作用,管道与承托槽8内壁之间存在一定间隙从而形成密封材料填充空间,再将井体1的插槽式管道接口2对准管道13下放使井体1骑卡在管道上,密封材料挡边4、管道承托插板9、插槽式管道接口2内壁和管道外壁之间形成的密封材料填充空间,由此进一步利于通过密封材料灌注口3注入流动性密封

材料对管道和插槽式排水井间安装间隙进行密封,另外由于管道承托插板9和管道承托座7之间时插装安装在一起的,由此可提前预制好具有不同半径的管道放置槽的管道承托插板9,由此可根据实际安装的管道外径选择所适配的管道承托插板9,适用性强,特别的,当安装的管道为波纹管道时,管道放置槽内圈壁和密封材料挡边4分别可卡入波纹管道外侧的波谷内,由此对波纹管道进行定位,防止其在安装过程中与井体1发生偏移。

33.如附图1至5所示,对应管道承托座7位置的底板6顶面上设有平行于承托槽8长度方向的下凹式流水槽11,下凹式流水槽11内壁为圆弧面;底板6顶面上设有安装槽12,井体1底端和插槽式管道接口2底端均坐于安装槽12内,管道承托座7位于安装槽12内。根据需求,下凹式流水槽11高于承托槽,安装时,下凹式流水槽的高度高于或齐平于管道底部内壁的高度,由此通过流水槽的设置进一步加快了污水流度,避免了井体1内部淤堵,减少了使用方的维护次数,降低了维护成本,底板6上设有安装槽12,井体1下端坐于安装槽12内,由此在安装槽12内注入粘胶剂可对井体1和底板6之间的安装空隙进行密封,进一步提升了安装效率,保证了井体1和底板6间的密封效果。

34.以上技术特征构成了本发明的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1