一种分级组合硅粉改性混凝土管桩及其制备方法与流程

1.本发明属于管桩技术领域,具体涉及一种分级组合硅粉改性混凝土管桩及其制备方法。

背景技术:

2.管桩,一般指先张法预应力混凝土管桩,一般用于工业与民用建筑,港口,市政,桥梁,公路铁路,水利工程等,主要是做为地基材料,具有施工快,对地质适应性好,经济节约等特点。

3.目前的管桩在使用时,其使用强度有待提高,耐久性、预应力以及防沉降性较差,缺乏辅助的防沉降插嵌部件辅助管桩使用的稳定性。为此,我们提出一种分级组合硅粉改性混凝土管桩及其制备方法。

技术实现要素:

4.本发明的目的在于提供一种分级组合硅粉改性混凝土管桩及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种分级组合硅粉改性混凝土管桩,包括硅粉改性混凝土管桩、钢筋笼和横向插钎,还包括下支撑盘、竖向插钎、料板和推板,所述硅粉改性混凝土管桩内壁预嵌钢筋笼,所述硅粉改性混凝土管桩外壁上分布开设有横向插孔,所述横向插孔内插设有横向插钎,所述横向插钎尾端顶部通过螺栓固定安装有磁吸片,所述硅粉改性混凝土管桩底部设有下支撑盘,所述下支撑盘上分布开设有螺栓孔。

6.进一步地,所述下支撑盘顶部开设有圆形卡槽,所述圆形卡槽内嵌设有圆形内板,所述圆形内板底部焊接连接有竖向插钎,所述圆形卡槽内贯穿开设有与竖向插钎对应的竖向插孔。

7.进一步地,所述横向插钎配备有料板,所述料板外侧分布开设有与横向插钎对应孔径的卡槽,所述料板一侧设有推板,所述推板与料板之间设有液压推杆,所述液压推杆的套缸与料板内侧螺栓安装连接,所述液压推杆的输出端通过螺栓与推板内侧安装连接。

8.进一步地,所述下支撑盘的螺栓孔通过膨胀螺栓与硅粉改性混凝土管桩底端固定安装连接,所述料板和推板顶端均焊接连接有吊环。

9.进一步地,所述横向插钎、下支撑盘、竖向插钎、料板和推板均为不锈钢材料制作。

10.一种分级组合硅粉改性混凝土管桩的制备方法,包括以下重量份材料:硅酸盐水泥20

‑

35重量份、外加剂0.005

‑

0.08重量份、防水剂0.01

‑

0.03重量份、早强剂0.03

‑

0.05重量份、粉煤灰8

‑

15重量份、大粒径硅粉6

‑

10重量份、小粒径硅粉10

‑

15重量份、废钢渣4

‑

9重量份、卵石5

‑

10重量份和水10

‑

17重量份;

11.具体步骤如下:

12.步骤一:取废钢渣和卵石组成的粗骨料和粉煤灰、粉煤灰、大粒径硅粉和小粒径硅粉组成的细骨料进行混合,将外加剂、防水剂和早强剂与硅酸盐水泥和水送至强制式混凝

土搅拌机内进行混拌处理,随后将混合后的粗、细骨料对搅拌机内加入,得到分级组合硅粉改性混凝土;

13.步骤二:根据管桩预制的直至和内径规格,搭建不锈钢外管模套和不锈钢内模套,将扎好的钢筋笼插设于不锈钢外管模套和不锈钢内模套之间,并对不锈钢外管模套和不锈钢内模套上分别开设与横向插钎对应的插孔,再对插孔内插设杆状模具;

14.步骤三:将得到的分级组合硅粉改性混凝土浇筑于不锈钢外管模套和不锈钢内模套之间,在浇筑期间,对浇筑平台上装配振动电机,并以30

‑

50hz的震动频率进行震动处理,分级组合硅粉改性混凝土能够能够稳定均衡的流送至不锈钢外管模套和不锈钢内模套之间底部,有效解决管桩内的空孔现象的出现;

15.步骤四:通过回弹仪对浇筑成型后的管桩进行强度检测,且管桩的强度到达69

‑

71%后,进行脱模处理,脱模时,现象将杆状模具从不锈钢外管模套和不锈钢内模套内取出,随后相继将不锈钢外管模套和不锈钢内模套取出,得到预制管桩,随后将预制管桩进行蒸汽养护后,养护后对预制硅粉改性混凝土管桩管桩存放备用;

16.步骤五:取所需数量的预制管桩运送至建筑施工场地,对需要进行舂桩的地基通过管桩掏芯机进行打孔处理,随后将圆形内板插入下支撑盘的圆形卡槽内,使竖向插钎贯穿置于下支撑盘底部,并通过通过膨胀螺栓与硅粉改性混凝土管桩底端固定安装连接,再通过舂压设备将硅粉改性混凝土管桩舂入地基,使竖向插钎插入地基底部;

17.步骤六:取所需数量的横向插钎,将横向插钎的磁吸片端插入料板的卡槽内,利用磁吸片使横向插钎与料板之间实现磁吸连接,随后通过吊运设备将料板与推板吊入硅粉改性混凝土管桩的管孔内,在横向插钎对准横向插孔后,人员通过液压推杆推送推板,使推板与料板在硅粉改性混凝土管桩内撑开,使得横向插钎穿过横向插孔与地基进行插设,待横向插钎完全插入后,人员将料板与横向插钎之间进行剥离,使料板离开与横向插钎的磁性连接,并以此将横向插钎以此对横向插孔进行穿设,以增加硅粉改性混凝土管桩与地基之间的支撑强度,使硅粉改性混凝土管桩具有更好的防沉降效果。

18.进一步地,所述粗、细骨料在混拌前进行低温处理,且温度低于环境温度的5

‑

10℃。

19.进一步地,所述不锈钢外管模套和不锈钢内模套内壁在浇筑前涂覆脱模剂,所述竖向插钎的长度为60

‑

150cm,所述横向插钎的长度为15

‑

20cm,所述横向插钎的直径为5

‑

8cm,所述竖向插钎的直径为5

‑

8cm。

20.与现有技术相比,本发明的有益效果是:

21.1.通过粗细固料和两种不同粒径硅粉料的加入,可使管桩具有较高的使用强度,使用分级组合硅粉的混凝土体现为低的水化热和水化温升,可减小水化温升导致的混凝土开裂几率;混凝土体积稳定性好、收缩小,通过不同粒径的超细硅微粉密实填充于混凝土孔隙中形成改性混凝土。

22.2.取所需数量的预制管桩运送至建筑施工场地,对需要进行舂桩的地基通过管桩掏芯机进行打孔处理,随后将圆形内板插入下支撑盘的圆形卡槽内,使竖向插钎贯穿置于下支撑盘底部,并通过通过膨胀螺栓与硅粉改性混凝土管桩底端固定安装连接,再通过舂压设备将硅粉改性混凝土管桩舂入地基,使竖向插钎插入地基底部,从而大大提高管桩底部支撑的稳定性和抗震效果。

23.3.取所需数量的横向插钎,将横向插钎的磁吸片端插入料板的卡槽内,利用磁吸片使横向插钎与料板之间实现磁吸连接,随后通过吊运设备将料板与推板吊入硅粉改性混凝土管桩的管孔内,在横向插钎对准横向插孔后,人员通过液压推杆推送推板,使推板与料板在硅粉改性混凝土管桩内撑开,使得横向插钎穿过横向插孔与地基进行插设,待横向插钎完全插入后,人员将料板与横向插钎之间进行剥离,使料板离开与横向插钎的磁性连接,并以此将横向插钎以此对横向插孔进行穿设,以增加硅粉改性混凝土管桩与地基之间的支撑强度,使硅粉改性混凝土管桩具有更好的防沉降效果。

附图说明

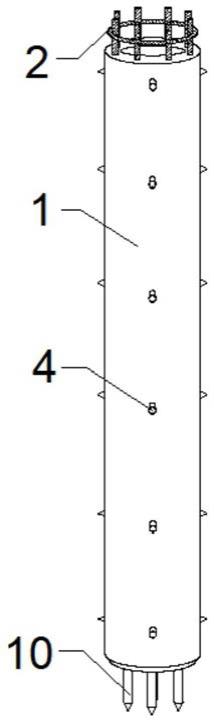

24.图1为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的整体结构示意图。

25.图2为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的硅粉改性混凝土管桩结构示意图。

26.图3为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的硅粉改性混凝土管桩截面结构示意图。

27.图4为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的图3a处放大示意图。

28.图5为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的下支撑盘结构示意图。

29.图6为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的圆形卡槽结构示意图。

30.图7为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的横向插钎结构示意图。

31.图8为本发明一种分级组合硅粉改性混凝土管桩及其制备方法的料板截面结构示意图。

32.图中:1、硅粉改性混凝土管桩;2、钢筋笼;3、横向插孔;4、横向插钎; 5、磁吸片;6、下支撑盘;7、螺栓孔;8、圆形卡槽;9、圆形内板;10、竖向插钎;11、竖向插孔;12、料板;13、卡槽;14、推板;15、液压推杆;16、吊环。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.如图1

‑

8所示,一种分级组合硅粉改性混凝土管桩,包括硅粉改性混凝土管桩1、钢筋笼2和横向插钎4,还包括下支撑盘6、竖向插钎10、料板12和推板14,所述硅粉改性混凝土管桩1内壁预嵌钢筋笼2,所述硅粉改性混凝土管桩1外壁上分布开设有横向插孔3,所述横向插孔3内插设有横向插钎4,所述横向插钎4尾端顶部通过螺栓固定安装有磁吸片5,所述

硅粉改性混凝土管桩 1底部设有下支撑盘6,所述下支撑盘6上分布开设有螺栓孔7。

36.其中,所述下支撑盘6顶部开设有圆形卡槽8,所述圆形卡槽8内嵌设有圆形内板9,所述圆形内板9底部焊接连接有竖向插钎10,所述圆形卡槽8内贯穿开设有与竖向插钎10对应的竖向插孔11。

37.其中,所述横向插钎4配备有料板12,所述料板12外侧分布开设有与横向插钎4对应孔径的卡槽13,所述料板12一侧设有推板14,所述推板14与料板12之间设有液压推杆15,所述液压推杆15的套缸与料板12内侧螺栓安装连接,所述液压推杆15的输出端通过螺栓与推板14内侧安装连接。

38.其中,所述下支撑盘6的螺栓孔7通过膨胀螺栓与硅粉改性混凝土管桩1 底端固定安装连接,所述料板12和推板14顶端均焊接连接有吊环16。

39.其中,所述横向插钎4、下支撑盘6、竖向插钎10、料板12和推板14均为不锈钢材料制作。

40.一种分级组合硅粉改性混凝土管桩的制备方法,包括以下重量份材料:硅酸盐水泥20重量份、外加剂0.005重量份、防水剂0.01重量份、早强剂0.03 重量份、粉煤灰8重量份、大粒径硅粉6重量份、小粒径硅粉10重量份、废钢渣4重量份、卵石5重量份和水10重量份;

41.具体步骤如下:

42.步骤一:取废钢渣和卵石组成的粗骨料和粉煤灰、粉煤灰、大粒径硅粉和小粒径硅粉组成的细骨料进行混合,将外加剂、防水剂和早强剂与硅酸盐水泥和水送至强制式混凝土搅拌机内进行混拌处理,随后将混合后的粗、细骨料对搅拌机内加入,得到分级组合硅粉改性混凝土;

43.步骤二:根据管桩预制的直至和内径规格,搭建不锈钢外管模套和不锈钢内模套,将扎好的钢筋笼2插设于不锈钢外管模套和不锈钢内模套之间,并对不锈钢外管模套和不锈钢内模套上分别开设与横向插钎4对应的插孔,再对插孔内插设杆状模具;

44.步骤三:将得到的分级组合硅粉改性混凝土浇筑于不锈钢外管模套和不锈钢内模套之间,在浇筑期间,对浇筑平台上装配振动电机,并以30hz的震动频率进行震动处理,分级组合硅粉改性混凝土能够能够稳定均衡的流送至不锈钢外管模套和不锈钢内模套之间底部,有效解决管桩内的空孔现象的出现;

45.步骤四:通过回弹仪对浇筑成型后的管桩进行强度检测,且管桩的强度到达69%后,进行脱模处理,脱模时,现象将杆状模具从不锈钢外管模套和不锈钢内模套内取出,随后相继将不锈钢外管模套和不锈钢内模套取出,得到预制管桩,随后将预制管桩进行蒸汽养护后,养护后对预制硅粉改性混凝土管桩管桩存放备用;

46.步骤五:取所需数量的预制管桩运送至建筑施工场地,对需要进行舂桩的地基通过管桩掏芯机进行打孔处理,随后将圆形内板9插入下支撑盘6的圆形卡槽8内,使竖向插钎10贯穿置于下支撑盘6底部,并通过通过膨胀螺栓与硅粉改性混凝土管桩1底端固定安装连接,再通过舂压设备将硅粉改性混凝土管桩1舂入地基,使竖向插钎10插入地基底部;

47.步骤六:取所需数量的横向插钎4,将横向插钎4的磁吸片5端插入料板 12的卡槽13内,利用磁吸片5使横向插钎4与料板12之间实现磁吸连接,随后通过吊运设备将料板12与推板14吊入硅粉改性混凝土管桩1的管孔内,在横向插钎4对准横向插孔3后,人员通过液

压推杆15推送推板14,使推板14 与料板12在硅粉改性混凝土管桩1内撑开,使得横向插钎4穿过横向插孔3与地基进行插设,待横向插钎4完全插入后,人员将料板12与横向插钎4之间进行剥离,使料板12离开与横向插钎4的磁性连接,并以此将横向插钎4以此对横向插孔3进行穿设,以增加硅粉改性混凝土管桩1与地基之间的支撑强度,使硅粉改性混凝土管桩1具有更好的防沉降效果

48.其中,所述粗、细骨料在混拌前进行低温处理,且温度低于环境温度的5℃。

49.其中,所述不锈钢外管模套和不锈钢内模套内壁在浇筑前涂覆脱模剂,所述竖向插钎10的长度为60cm,所述横向插钎4的长度为15cm,所述横向插钎4 的直径为5cm,所述竖向插钎10的直径为5cm。

50.实施例2

51.如图1

‑

8所示,一种分级组合硅粉改性混凝土管桩,包括硅粉改性混凝土管桩1、钢筋笼2和横向插钎4,还包括下支撑盘6、竖向插钎10、料板12和推板14,所述硅粉改性混凝土管桩1内壁预嵌钢筋笼2,所述硅粉改性混凝土管桩1外壁上分布开设有横向插孔3,所述横向插孔3内插设有横向插钎4,所述横向插钎4尾端顶部通过螺栓固定安装有磁吸片5,所述硅粉改性混凝土管桩 1底部设有下支撑盘6,所述下支撑盘6上分布开设有螺栓孔7。

52.其中,所述下支撑盘6顶部开设有圆形卡槽8,所述圆形卡槽8内嵌设有圆形内板9,所述圆形内板9底部焊接连接有竖向插钎10,所述圆形卡槽8内贯穿开设有与竖向插钎10对应的竖向插孔11。

53.其中,所述横向插钎4配备有料板12,所述料板12外侧分布开设有与横向插钎4对应孔径的卡槽13,所述料板12一侧设有推板14,所述推板14与料板12之间设有液压推杆15,所述液压推杆15的套缸与料板12内侧螺栓安装连接,所述液压推杆15的输出端通过螺栓与推板14内侧安装连接。

54.其中,所述下支撑盘6的螺栓孔7通过膨胀螺栓与硅粉改性混凝土管桩1 底端固定安装连接,所述料板12和推板14顶端均焊接连接有吊环16。

55.其中,所述横向插钎4、下支撑盘6、竖向插钎10、料板12和推板14均为不锈钢材料制作。

56.一种分级组合硅粉改性混凝土管桩的制备方法,包括以下重量份材料:硅酸盐水泥35重量份、外加剂0.08重量份、防水剂0.03重量份、早强剂0.05 重量份、粉煤灰15重量份、大粒径硅粉10重量份、小粒径硅粉15重量份、废钢渣9重量份、卵石10重量份和水17重量份;

57.具体步骤如下:

58.步骤一:取废钢渣和卵石组成的粗骨料和粉煤灰、粉煤灰、大粒径硅粉和小粒径硅粉组成的细骨料进行混合,将外加剂、防水剂和早强剂与硅酸盐水泥和水送至强制式混凝土搅拌机内进行混拌处理,随后将混合后的粗、细骨料对搅拌机内加入,得到分级组合硅粉改性混凝土;

59.步骤二:根据管桩预制的直至和内径规格,搭建不锈钢外管模套和不锈钢内模套,将扎好的钢筋笼2插设于不锈钢外管模套和不锈钢内模套之间,并对不锈钢外管模套和不锈钢内模套上分别开设与横向插钎4对应的插孔,再对插孔内插设杆状模具;

60.步骤三:将得到的分级组合硅粉改性混凝土浇筑于不锈钢外管模套和不锈钢内模

套之间,在浇筑期间,对浇筑平台上装配振动电机,并以50hz的震动频率进行震动处理,分级组合硅粉改性混凝土能够能够稳定均衡的流送至不锈钢外管模套和不锈钢内模套之间底部,有效解决管桩内的空孔现象的出现;

61.步骤四:通过回弹仪对浇筑成型后的管桩进行强度检测,且管桩的强度到达71%后,进行脱模处理,脱模时,现象将杆状模具从不锈钢外管模套和不锈钢内模套内取出,随后相继将不锈钢外管模套和不锈钢内模套取出,得到预制管桩,随后将预制管桩进行蒸汽养护后,养护后对预制硅粉改性混凝土管桩管桩存放备用;

62.步骤五:取所需数量的预制管桩运送至建筑施工场地,对需要进行舂桩的地基通过管桩掏芯机进行打孔处理,随后将圆形内板9插入下支撑盘6的圆形卡槽8内,使竖向插钎10贯穿置于下支撑盘6底部,并通过通过膨胀螺栓与硅粉改性混凝土管桩1底端固定安装连接,再通过舂压设备将硅粉改性混凝土管桩1舂入地基,使竖向插钎10插入地基底部;

63.步骤六:取所需数量的横向插钎4,将横向插钎4的磁吸片5端插入料板 12的卡槽13内,利用磁吸片5使横向插钎4与料板12之间实现磁吸连接,随后通过吊运设备将料板12与推板14吊入硅粉改性混凝土管桩1的管孔内,在横向插钎4对准横向插孔3后,人员通过液压推杆15推送推板14,使推板14 与料板12在硅粉改性混凝土管桩1内撑开,使得横向插钎4穿过横向插孔3与地基进行插设,待横向插钎4完全插入后,人员将料板12与横向插钎4之间进行剥离,使料板12离开与横向插钎4的磁性连接,并以此将横向插钎4以此对横向插孔3进行穿设,以增加硅粉改性混凝土管桩1与地基之间的支撑强度,使硅粉改性混凝土管桩1具有更好的防沉降效果

64.其中,所述粗、细骨料在混拌前进行低温处理,且温度低于环境温度的 10℃。

65.其中,所述不锈钢外管模套和不锈钢内模套内壁在浇筑前涂覆脱模剂,所述竖向插钎10的长度为150cm,所述横向插钎4的长度为15

‑

20cm,所述横向插钎4的直径为8cm,所述竖向插钎10的直径为8cm。

66.本发明的工作原理及使用流程:人员取所需数量的预制管桩运送至建筑施工场地,对需要进行舂桩的地基通过管桩掏芯机进行打孔处理,随后将圆形内板9插入下支撑盘6的圆形卡槽8内,使竖向插钎10贯穿置于下支撑盘6底部,并通过通过膨胀螺栓与硅粉改性混凝土管桩1底端固定安装连接,再通过舂压设备将硅粉改性混凝土管桩1舂入地基,使竖向插钎10插入地基底部;取所需数量的横向插钎4,将横向插钎4的磁吸片5端插入料板12的卡槽13内,利用磁吸片5使横向插钎4与料板12之间实现磁吸连接,随后通过吊运设备将料板 12与推板14吊入硅粉改性混凝土管桩1的管孔内,在横向插钎4对准横向插孔3后,人员通过液压推杆15推送推板14,使推板14与料板12在硅粉改性混凝土管桩1内撑开,使得横向插钎4穿过横向插孔3与地基进行插设,待横向插钎4完全插入后,人员将料板12与横向插钎4之间进行剥离,使料板12离开与横向插钎4的磁性连接,并以此将横向插钎4以此对横向插孔3进行穿设,以增加硅粉改性混凝土管桩1与地基之间的支撑强度,使硅粉改性混凝土管桩1 具有更好的防沉降效果。

67.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1