淤泥地层地下管廊地基换填砂加固方法

1.本发明属于工程施工工艺领域,尤其涉及一种淤泥地层地下管廊地基换填砂加固方法。

背景技术:

2.沿海地区由于其特殊的地理位置,存在大面积的深厚软土地层或吹填造陆形成的海相沉积淤泥层,其主要特性为含水量大、孔隙比高、易压缩、难渗透、承载性能弱。在该地层进行综合管廊施工往往存在着许多问题,例如基坑降水难度大、基坑支护桩易侧滑、基坑边坡稳定性不足、基底不均匀沉降难控制等,考虑到基地承载力不足,往往需将下覆软土采用砂土换填后再施做管廊,管廊施工完成后周边及上部再采用砂土回填,因此回填砂土的密实性及管廊下部换填砂垫层的压实度及抗压强度极为关键,若工艺工法使用不当将导致砂土密实度不足,松散饱和砂土的液化效应对管廊的抗震稳定性将产生重大影响,目前,对于地下管廊施工的地基加固,目前主要采用水密法、机械压实法、人工振捣法等方式,但此类地基加固方法,对于特殊地质情况,如淤泥地层则根本无法应用。

技术实现要素:

3.本发明旨在提供一种淤泥地层地下管廊地基换填砂加固方法,通过对现有的换填砂加固方法进行改良,结合淤泥地层特殊的地下地质情况,以创造性地转用于淤泥地层的地下管廊地基加固。

4.为此,本发明所采用的技术方案为:一种淤泥地层地下管廊地基换填砂加固方法,包括以下步骤:

5.第一步,现场脲酶提取液制备;

6.在管廊施工现场选用粉碎机对完全烘干后的大豆种皮进行粉碎,并将粉碎后的大豆种皮粉进行过筛处理;再将大豆种皮粉与水按照1:8~12的重量比在透明桶内进行浸提液的配置后,进行搅拌直至未出现明显未经搅拌的大豆种皮粉团;最后将透明桶静置10~14h,直至再次出现明显的分层现象,透明桶底部为大豆种皮沉渣,透明桶上部则为浸提出来的呈现淡黄色的脲酶提取液;

7.第二步,管廊地基换填砂预处理;

8.按照0.8~1.2mol/l氯化钙和0.8~1.2mol/l尿素的配比制备胶结液,将制备的胶结液与第一步制得的脲酶提取液按照体积比0.9~1.1:0.9~1.1进行混合得到eicp处理液,再将换填海砂与eicp处理液按照体积比1:0.8~0.95进行混合;最后进行搅拌,使得所有的换填海砂颗粒能够与eicp处理液充分混合润湿,搅拌时间为20~40min,搅拌完成后再静置20~40min得到预处理换填海砂;

9.第三步,管廊地基换填砂加固;

10.首先在管廊地基下方进行地下支护结构施作,将管廊地基下方的淤泥形成框架式刚性围护,并在围护区域内对管廊地基下部淤泥进行开挖;

11.在待回填区域进行插销拼装的木模板搭建,所述木模板呈长条形,木模板的长度与管廊的宽度匹配,从而在管廊的宽度方向形成多个矩形框分格,沿着管廊的长度方向需要依次分段进行木模板的搭建;

12.将第二步制得的预处理换填海砂在木模板内进行eicp分层加固回填,每回填一层,自然养护10~14h后,使用喷洒装置将eicp处理液对回填层进行第一次喷洒处理,自然养护10~14h后,再使用喷洒装置将eicp处理液对回填层进行第二次喷洒处理,自然养护10~14h;采用上述处理方式进行下一层换填砂垫层的eicp分层加固回填,直至回填至指定标高;

13.回填结束后将木模板进行完整拆除,作为下一段换填砂垫层的eicp分层加固回填时使用,待同一节管廊的换填砂垫层eicp分层加固回填分段完成后,拆除管廊地基下方的地下支护结构,施作管廊的主体结构。

14.作为上述方案的优选,步骤一中,采用电导率法测定现场制备的大豆种皮的脲酶提取液活性为3.0mmol/(l

·

min)以上。

15.进一步优选为,步骤一中,采用350s型水冷粉碎机进行三次重复粉碎;采用100目的方孔筛进行过筛处理,透明桶在现场配置6个,单个容量为280l;大豆种皮粉与水按照1:10进行配比,采用工业用立式搅拌机,设定搅拌机转速为500rpm/min,搅拌时长设定为30分钟,搅拌完成后在透明桶顶部合上水桶盖防尘,静置12h。

16.进一步优选为,步骤一中,静置完成后,首先将透明桶上部清液抽取出,将透明桶底部沉渣及搅拌器上残留的沉渣清洗干净;再使用纱布,对从透明桶抽取出来的上清液进行过滤处理,进一步将上清液中存在的大豆种皮残渣进行过滤,保证脲酶提取液中不存在多余杂质。进一步提高纯度,确保eicp反应更好地进行。

17.进一步优选为,步骤二中,按照1mol/l氯化钙和1mol/l尿素的配比制备胶结液,胶结液与脲酶提取液按照体积比1:1进行混合得到eicp处理液,并配备三个容积为400l的大容量反应箱作为预处理换填海砂的盛放容器,换填海砂与eicp处理液按照体积比1:0.9进行混合;采用铁锹进行人工搅拌,搅拌时间为30min,搅拌完成后静置30min得到预处理换填海砂。

18.进一步优选为,步骤三中,每次自然养护的时间均为12h,木模板内分三次进行eicp分层加固回填,每次的加固回填高度相等,木模板内每个分格的长宽高尺寸为1m

×

1m

×

1m。

19.本发明的有益效果:

20.(1)采用在施工现场进行大批量制备脲酶提取液,大量的脲酶溶液是开展管廊下部换填砂垫层加固的前提;制备脲酶提取液时,采用粉碎机现场粉碎,过筛,透明桶内进行浸提液配置、搅拌、静置分层等工艺,确保脲酶提取液中不存在多余杂质,,以避免影响eicp反应的进行,脲酶提取液活性高;

21.(2)将制备获得的脲酶提取液与体积相当的胶结液在大容量反应箱中混合,并且往大容量反应箱中加入待换填砂,进行搅拌,保证待换填砂与eicp反应液(脲酶提取液+胶结液)充分接触并完全湿润,从而制得预处理换填海砂,管廊地基换填砂的预处理是保证均匀加固效果的第一道保障;

22.(3)采用在管廊地基下方先进行地下支护结构施作,再在围护区域内对管廊地基

下部淤泥进行开挖,最后在待回填区域进行插销拼装的木模板搭建的,以及分层回填的方式,确保施工安全可靠;木模板采用插销进行拼装搭建和拆除,施工效率高;

23.(4)木模板内设置有多个矩形框分格,且沿着管廊的长度方向需要依次分段进行木模板的搭建,分格回填,单格的面积小,确保回填时管廊地基换填砂每层之间稳定性好,回填厚度均匀,砂颗粒之间的脲酶溶液与胶结液能够充分得发生反应,生成足量的碳酸钙沉淀;

24.(5)对每层换填砂进行两次eicp的再处理,每次eicp处理后都要进行静置,结合分层回填,分格回填,在保证各层加固效果的同时,增强下部已回填砂垫层加固效果,是保证均匀加固效果的第二道保障。

附图说明

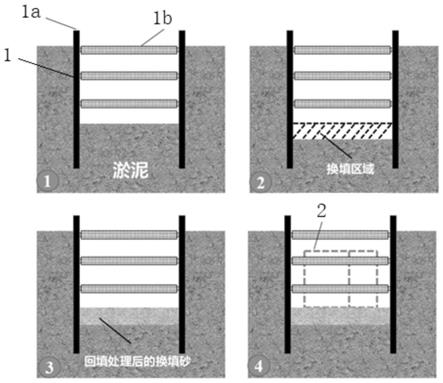

25.图1为淤泥地层地下管廊地基换填砂加固过程。

26.图2为木模板的俯视简易视图。

27.图3为木模板的每个分格内分层回填的示意。

具体实施方式

28.下面通过实施例并结合附图,对本发明作进一步说明:

29.一种淤泥地层地下管廊地基换填砂加固方法,包括以下步骤:

30.第一步,现场脲酶提取液制备。

31.在管廊施工现场选用粉碎机对完全烘干后的大豆种皮进行粉碎,并将粉碎后的大豆种皮粉进行过筛处理。最好是,采用350s型水冷粉碎机进行三次重复粉碎;采用100目的方孔筛进行过筛处理,过滤掉粉碎程度不高、体积较大的大豆种皮碎屑。

32.再将大豆种皮粉与水按照1:8~12的重量比在透明桶内进行浸提液的配置后,进行搅拌直至未出现明显未经搅拌的大豆种皮粉团。最好是,透明桶在现场配置6个,单个容量为280l用于大豆种皮粉溶液的存放;大豆种皮粉与水最好按照1:10的重量比进行配比(即100g大豆种皮粉溶于1l的清水中),预先往桶中加入足量的大豆种皮粉后加入相应体积的清水。搅拌采用工业用立式搅拌机,设定搅拌机转速为500rpm/min,搅拌时长设定为30分钟。在搅拌过程中保证搅拌机一直处于透明桶的中心位置,保证搅拌的效率;采用透明桶作为盛放桶,便于观察;在搅拌完成后,可以观察到先前明显的液体固体分层的现象近乎消失,清水和透明桶底部的大豆种皮粉没有明显的分层现象,整个储水桶可以观察到黄褐色的溶液。

33.最后将透明桶静置10~14h,直至再次出现明显的分层现象,透明桶底部为大豆种皮沉渣,透明桶上部则为浸提出来的呈现淡黄色的脲酶提取液。最好是,搅拌完成后在透明桶顶部合上水桶盖防尘,隔绝施工现场的扬尘和砂土,静置12h后,可以看到明显的分层现象。

34.静置完成后,首先将透明桶上部清液抽取出,将透明桶底部沉渣及搅拌器上残留的沉渣清洗干净;再使用纱布,对从透明桶抽取出来的上清液进行过滤处理,进一步将上清液中存在的大豆种皮残渣进行过滤,保证脲酶提取液中不存在多余杂质,采用电导率法测定现场制备的大豆种皮的脲酶提取液活性为3.0mmol/(l

·

min)以上。

35.第二步,管廊地基换填砂预处理。

36.按照0.8~1.2mol/l氯化钙和0.8~1.2mol/l尿素的配比制备胶结液。最好是,按照1mol/l氯化钙和1mol/l尿素的配比制备胶结液。

37.将制备的胶结液与第一步制得的脲酶提取液按照体积比0.9~1.1:0.9~1.1进行混合得到eicp处理液。最好是,胶结液与脲酶提取液按照体积比1:1进行混合得到eicp处理液,并配备三个容积为400l的大容量反应箱作为预处理换填海砂的盛放容器。

38.再将换填海砂与eicp处理液按照体积比1:0.8~0.95进行混合。最好是,换填海砂与eicp处理液按照体积比1:0.9进行混合。

39.最后进行搅拌,使得所有的换填海砂颗粒能够与eicp处理液充分混合润湿,搅拌时间为20~40min,搅拌完成后再静置20~40min得到预处理换填海砂。最好是,采用铁锹进行人工搅拌,搅拌时间为30min,搅拌完成后静置30min得到预处理换填海砂。

40.第三步,管廊地基换填砂加固。

41.如图1所示,首先在管廊地基下方进行地下支护结构1施作,将管廊地基下方的淤泥形成框架式刚性围护,地下支护结构1由钢板桩1a和钢支撑1b组合而成,并在围护区域内对管廊地基下部淤泥进行开挖;地下支护结构1形成框架式刚性围护,能确保管廊地基下部淤泥开挖后不会出现坍塌。但在管廊的主体结构2施作前,需要先拆除地下支护结构1。

42.在待回填区域进行插销拼装的木模板搭建,如图2所示,木模板呈长条形,木模板的长度与管廊的宽度匹配,从而在管廊的宽度方向形成多个矩形框分格,沿着管廊的长度方向需要依次分段进行木模板的搭建。

43.将第二步制得的预处理换填海砂在木模板内进行eicp分层加固回填,如图3所示,每回填一层,自然养护10~14h后,使用喷洒装置将eicp处理液对回填层进行第一次喷洒处理,自然养护10~14h后,再使用喷洒装置将eicp处理液对回填层进行第二次喷洒处理,自然养护10~14h;合计需要对每层换填砂垫层进行两次eicp的再处理。喷洒装置最好采用背负式电动喷雾器。

44.采用上述处理方式进行下一层换填砂垫层的eicp分层加固回填,直至回填至指定标高。

45.回填结束后将木模板进行完整拆除,作为下一段换填砂垫层的eicp分层加固回填时使用。同一节管廊的换填砂垫层eicp分层加固需要通过木模板进行分段完成,待同一节管廊的换填砂垫层eicp分层加固回填分段完成后,拆除管廊地基下方的地下支护结构,施作管廊的主体结构。

46.步骤三中,最好是,每次自然养护的时间均为12h,木模板内分三次进行eicp分层加固回填,每次的加固回填高度相等,木模板内每个分格的长宽高尺寸为1m

×

1m

×

1m。

47.木模板拆除后,最好在分格留缝的位置处注入第二步制得的预处理换填海砂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1