一种工厂化制作、现场螺栓拼接的导管架及施工方法

1.本发明涉属于结构工程中海上风电结构或其他海上钢结构连接技术领域,尤其是涉及一种工厂化制作、现场螺栓拼接的导管架及施工方法。

背景技术:

2.目前国家开发大规模海上风电场,海上风电钢结构的发展量大面广,单个风机的功率增大,结构体量也增大。海上风机向较远海域发展,水深加大对传统海上导管架的施工造成了新的挑战。

3.传统海上导管架的施工在海边拼装场地进行,高空作业工序繁琐,工期长,成本高,焊缝质量不能得到保证且抗腐蚀性能差。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种工厂化制作、现场螺栓拼接的导管架及施工方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种工厂化制作、现场螺栓拼接的导管架,包括导管架柱、导管架斜杆和导管架横杆,所述的导管架柱为分段拼接结构,相邻分段之间通过螺栓拼接件进行拼接固定形成塔柱拼接点,所述的导管架柱外侧预设用于连接导管架斜杆和导管架横杆的连接头,所述的导管架斜杆倾斜设置,所述的导管架横杆水平设置,所述的导管架斜杆和导管架横杆两端均分别通过螺栓拼接件与导管架柱上对应的连接头拼接固定形成腹杆拼接点。

7.所述的螺栓拼接件包括设置在两个待拼接件端部的法兰,所述的法兰上设有螺栓孔,所述的螺栓拼接件还包括螺栓和螺母,所述的螺栓通过所述的螺栓孔贯穿所述的法兰并通过所述的螺母进行固定。

8.所述的连接头与所述的导管架柱焊接固定。

9.所述的导管架横杆设置多根,并沿设定高度依次布置。

10.两根不同高度的导管架横杆之间布置多根导管架斜杆,所述的导管架斜杆。

11.相邻两根导管架斜杆的倾斜方向相反。

12.所述的导管架柱底部通过柱脚连接件与打入海底的桩固定连接形成柱脚连接点。

13.所述的塔柱拼接点和腹杆拼接点外部设有刚性内灌浆保护套。

14.所述的柱脚连接点外部设有柔性内灌浆保护套。

15.一种工厂化制作、现场螺栓拼接的导管架的施工方法,所述的施工方法包括如下步骤:

16.a、工厂化制作导管架柱、导管架斜杆和导管架横杆;

17.b、导管架柱连接处焊接法兰,导管架斜杆、导管架横杆与导管架柱连接处焊接法兰;

18.c、将导管架柱、导管架斜杆和导管架横杆运输至海边陆地拼装;

19.d、导管架柱连接处形成塔柱拼接点,导管架斜杆、导管架横杆与导管架柱连接处形成腹杆拼接点;

20.e、塔柱拼接点、腹杆拼接点处法兰位置对齐,螺栓通过螺栓孔贯穿法兰,拧紧螺栓,连接导管架柱、导管架斜杆和导管架横杆;

21.f、使用刚性内灌浆保护套在陆上拼装现场对法兰作封闭以保护处于水下位置的腹杆拼接点和塔柱拼接点;

22.g、在导管架柱底部通过柱脚连接件与打入海底的桩固定连接形成柱脚连接点,再用柔性内灌浆保护套在水下对柱脚连接点进行保护。

23.与现有技术相比,本发明具有如下优点:

24.(1)本发明导管架全部焊缝在工厂,地面进行,焊缝可在最好工位进行焊接,并易于检查质量,在拼装现场高空作业的只有塔柱拼接点和腹杆拼接点,通过螺栓拼接件进行拼接,快速,易于控制质量。

25.(2)本发明导管架具有标准化、工厂化的特点,其具有快速,质量可控的优点,大大减少高空作业。

26.(3)本发明塔柱拼接点和腹杆拼接点外部设有刚性内灌浆保护套,能够有效保护拼接点不受海水腐蚀,提高导管架的稳定性,有效延长导管架的寿命;

27.(4)本发明柱脚连接点外部设有柔性内灌浆保护套,该柔性内灌浆保护套能够在水下进行灌浆操作,施工方便,耐久性好。

附图说明

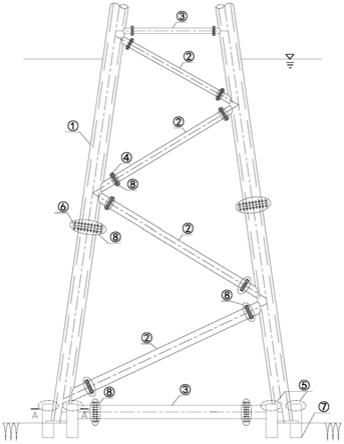

28.图1为本发明一种工厂化制作、现场螺栓拼接的导管架的示意图;

29.图2为图1对角线立面图;

30.图3为导管架柱某一位置处的剖面图。

31.图中,1为导管架柱;2为导管架斜杆;3为导管架横杆;4为腹杆拼接点;5为柔性内灌浆保护套;6为塔柱拼接点;7为桩;8为刚性内灌浆保护套。

具体实施方式

32.下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

33.实施例

34.如图1~图3所示,本实施例提供一种工厂化制作、现场螺栓拼接的导管架,包括导管架柱1、导管架斜杆2和导管架横杆3,导管架柱1为分段拼接结构,相邻分段之间通过螺栓拼接件进行拼接固定形成塔柱拼接点6,导管架柱1外侧预设用于连接导管架斜杆2和导管架横杆3的连接头,连接头与导管架柱1焊接固定。

35.导管架斜杆2倾斜设置,导管架横杆3水平设置,导管架斜杆2和导管架横杆3两端均分别通过螺栓拼接件与导管架柱1上对应的连接头拼接固定形成腹杆拼接点4,导管架整体为塔状。

36.螺栓拼接件包括设置在两个待拼接件端部的法兰,法兰上设有螺栓孔,螺栓拼接

件还包括螺栓和螺母,螺栓通过螺栓孔贯穿法兰并通过螺母进行固定。

37.导管架横杆3设置多根,并沿设定高度依次布置。两根不同高度的导管架横杆3之间布置多根导管架斜杆2,导管架斜杆2,相邻两根导管架斜杆2的倾斜方向相反。

38.导管架柱1底部通过柱脚连接件与打入海底的桩7固定连接形成柱脚连接点。

39.塔柱拼接点6和/或腹杆拼接点4外部设有刚性内灌浆保护套8,柱脚连接点外部设有柔性内灌浆保护套5。刚性内灌浆保护套8可设置为刚性塑料材质的保护套,柔性内灌浆保护套5可设置为柔性塑料材质的保护套,保护套套设在连接节点的外侧,其上设有抽空管和灌浆管,抽空管用于将保护套内的抽气或海水排出,灌浆管用于向保护套内灌入灌浆料。其中刚性塑料材质的保护套用于陆地施工时使用,柔性塑料材质的保护套用于水下施工时使用,保护内的灌浆可有效保护连接节点,耐久性好。

40.以下具体说明本发明一种工厂化制作、现场螺栓拼接的导管架的施工步骤,具体包括:

41.a、根据设计要求分别制作导管架柱1、导管架斜杆2、导管架横杆3;

42.b、导管架柱1连接处焊接法兰,导管架斜杆2、导管架横杆3与导管架柱1上的连接头处焊接法兰;

43.c、将导管架柱1、导管架斜杆2和导管架横杆3运输至海边陆地拼装;

44.d、导管架柱1连接处形成塔柱拼接点6,导管架斜杆2、导管架横杆3与导管架柱1的连接头处形成腹杆拼接点4;

45.e、塔柱拼接点6、腹杆拼接点4处法兰位置对齐,螺栓通过螺栓孔贯穿法兰,拧紧螺栓,连接导管架柱1,导管架斜杆2和导管架横杆3;

46.f、使用刚性内灌浆保护套8在陆上拼装现场对法兰作封闭以保护处于水下位置的腹杆拼接点4和塔柱拼接6点;

47.g、在导管架柱1的导管架柱脚套管内打桩7,将柱7与导管架柱脚套管连接,再用柔性内灌浆保护套5在水下对桩

‑

柱脚连接点进行保护。

48.本发明促进了导管架制作安装标准化、工厂化,搭建快速、高效,延长了导管架的使用寿命。

49.上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1