一种利用钢混组合钢围堰施工海域浅滩承台的方法与流程

一种利用钢混组合钢围堰施工海域浅滩承台的方法

1.技术领域:本发明涉及一种利用钢混组合钢围堰施工海域浅滩承台的方法。

2.

背景技术:

随着国家高速公路建设的发展,桥梁施工工艺日趋成熟,海域桥梁施工越来越普遍。其中,海域承台施工是海域桥梁施工中常见难点之一。传统的施工方法有土围堰、混凝土围堰、钢板桩围堰、钢套箱围堰等。在海域浅滩施工时,由于所有的承台均位于海滩上,因绝大多数承台海床高程均高于承台设计底标高,故采用钢套箱围堰进行承台施工。但在实际施工中发现套箱底安装及拆除都比较困难,影响施工效率,增加施工成本。

3.

技术实现要素:

本发明所要解决的技术问题是提供一种套箱底安装及拆除容易,提高施工效率,降低施工成本的利用钢混组合钢围堰施工海域浅滩承台的方法。

4.本发明的目的是这样实现的:钻孔平台拆除:钻孔桩桩基无损检测合格后,拆除该墩位钻孔平台,拆除顺序由上至下依次进行,最后拔除钻孔平台承重钢管桩;基底处理:部分承台底高程低于泥面,为保证承台吊箱下沉着床后底口标高与承台底高程一致,吊箱下沉前根据吊箱底口边线位置对海床面进行找平;支撑牛腿施工:支撑牛腿焊接前,在钢护筒上测量牛腿顶面标高位置,将钻孔桩钢护筒牛腿焊接范围内护筒外表面淤泥及锈污或氧化膜清理干净,保证牛腿与钢护筒有效焊接;底板安装:底板由多块预制块组成,每块预制块之间预留30cm湿接缝,待底板安装完成后低潮位期浇筑湿接缝及底板与护筒间混凝土,混凝土配筋采用两层螺纹钢筋网片;在每个预制块上设置四个吊点,吊点采用圆钢做吊环;底板上开设有若干个供钢护筒通过的钢护筒预留孔,钢护筒预留孔直径比钢护筒直径大40cm,底板顶部设有混凝土保护层; 每个预制块靠近外边缘处都相对应的设有槽口,槽口内设有橡胶垫;底板在预制场地预制完成后,混凝土强度达到设计强度的90%以后,运输到承台施工现场,进行分块吊装到钢护筒牛腿上;湿接缝混凝土及封堵混凝土浇筑施工:底板吊装完成后,对相邻底板接缝的钢筋采用单面焊接施工,在底板接缝部位安装需要的湿接缝底板及底板与护筒间的封堵抱箍,完成后进行混凝土浇筑;侧壁在模板厂分块加工好后运至墩位处进行拼装;侧壁安装前,先对安装和湿接缝浇筑好的底板进行测量放样,最后在吊箱壁板底部槽口位置铺设止水胶条,保证底板与吊箱壁板的密封性;安装吊运过程中,待壁板内壁与承台边线对齐后,利用支撑梁固定壁板,松开吊车吊钩完成壁板受力转换,吊装下一块壁板,重复以上过程直至吊箱侧板组拼完毕;

分块侧壁板间采用螺栓连接,分块壁板间拼缝设置橡胶止水带以防漏水;吊箱壁板组拼完毕后,复测壁板轴线、标高及平面尺寸,确认无误后在侧壁板后部采用精轧螺纹钢将底板和侧壁加固成整体;钢混吊箱壁板加固;为防止外部荷载导致吊箱壁板变形,在吊箱壁板安装完成后立即安装内支撑,在承台四角处设置钢管内支撑,钢管与侧壁相接处设计柱脚钢板与侧壁处的法兰盘固定;柱脚钢板与侧壁板密贴,以保证壁板向内支撑体系传力均匀;剪力板及混凝土垫层施工;沿各钢护筒四周分别焊接剪力板,剪力板一端与护筒焊接,另一端与预制底板上的对应预埋件焊接成整体;接缝部位混凝土达到设计强度后将钢混吊箱内积水抽干,在底板浇筑15cm厚素混凝土垫层,使底板平整;桩头处理;由测量人员定出钻孔桩钢护筒割除标高,根据护筒标高线利用氧炔焰割炬割除上部护筒,履带吊配合振动锤拔出护筒;护筒割除完毕后,进行桩头处理施工;通过测量标出桩头截断处位置标高,采取人工环切方法切割桩头混凝土;用风镐凿断桩头混凝土,剥离出桩头主筋及声测管,桩头在凿除过程中不得伤及设计桩头高度以下部分混凝土,将伸入承台内的桩顶部分凿毛、清洗干净,保证桩顶混凝土体坚硬。

5.本发明的优点是:底板预制,使得现场施工点局限性大大降低,保证预制底板质量的基础上,可以大批量进行施工,施工过程变得更为灵活,显著减少了承台施工所需要的时间。

6.侧壁与底板采用承插式,底板预制拼装后浇,操作简单。可重复使用,提高了套箱安装精度,节省了材料,提高了工效、增强了安全系数,缩短了工期。本方法解决了淤泥地质环境施工无平台、套箱安装难度大、施工安全隐患比较大的问题,适于推广应用。

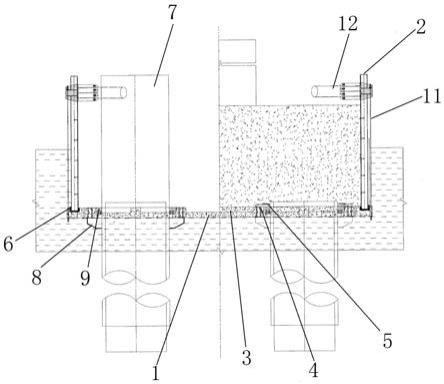

7.附图说明:图1是本发明中钢混组合围堰的主视结构示意图;图2是本发明中钢混组合围堰的俯视结构示意图。

8.具体实施方式:下面结合图1和图2对本发明做进一步说明;钢混组合围堰包括底板1和位于底板四周的侧壁2,底板采用钢筋混凝土结构,混凝土标号为c50,厚度为15cm;底板由多块预制块组成,每块预制块之间预留30cm湿接缝,待底板安装完成后低潮位期浇筑湿接缝及底板与护筒间混凝土,混凝土配筋采用两层φ16mm螺纹钢筋网片。为了便于预制板的起吊安装,在每个预制块上设置四个吊点,吊点采用φ25mm的圆钢做吊环,吊环钢筋弯成ω形状,弯钩钩住底层钢筋,并绑扎牢固。为了避免底板下放时被钢护筒卡住,底板上开设有若干个供钢护筒7通过的钢护筒预留孔,钢护筒预留孔直径比钢护筒直径大40cm,底板顶部设有混凝土保护层3,混凝土保护层厚度为3.5cm。 每个预制块靠近外边缘处都相对应的设有槽口,槽口内设有橡胶垫。

9.底板内预埋有剪力板预埋件4,剪力板5的一端连接在剪力板预埋件上,另一端连接在钢护筒上;钢护筒上焊接有若干个支撑牛腿8,底板置于支撑牛腿上。底板的孔与钢护筒之间安装封堵抱箍9。

10.侧壁由多块侧壁单体组成,侧壁单体与侧壁单体之间设有密封垫10,侧壁单体与侧壁单体通过高强螺栓连接,侧壁的底部置于底板外边缘的槽口内,若干个楔块6插在侧壁外侧的底板槽口内,侧壁与底板通过精轧螺纹钢11连接,精轧螺纹钢的一端锚固于侧壁上,精轧螺纹钢的另一端锚固于底板的预埋件上;相邻两个侧壁之间连接有内支撑杆12。

11.钢混组合钢围堰施工方法;钻孔平台拆除:钻孔桩桩基无损检测合格后,拆除该墩位钻孔平台,拆除前先检查确认钻孔平台是否稳定,拆除顺序由上至下依次进行,最后拔除钻孔平台承重钢管桩。

12.基底处理:部分承台底高程低于泥面,为保证承台吊箱下沉着床后底口标高与承台底高程一致,吊箱下沉前由作业人员根据吊箱底口边线位置对海床面进行找平。

13.支撑牛腿施工:支撑牛腿焊接前,由测量人员在钢护筒上测量牛腿顶面标高位置,施工作业人员将钻孔桩钢护筒牛腿焊接范围内护筒外表面淤泥及锈污或氧化膜清理干净,使护筒表面露出金属光泽,保证牛腿与钢护筒有效焊接。牛腿与钢护筒焊接采用手工焊接,焊接采用三面围焊,分别对翼缘板位置、腹板位置施焊,焊缝形式为角焊缝,焊缝高度为10mm,焊缝长度翼缘位置处13cm(满焊),腹板位置处26cm。

14.底板安装:底板在预制场地预制完成后,混凝土强度达到设计强度的90%以后,运输到承台施工现场,进行分块吊装到钢护筒牛腿上。

15.湿接缝混凝土及封堵混凝土浇筑施工:底板吊装完成后,对相邻底板接缝的钢筋采用单面焊接施工,焊接长度为10倍钢筋直径,并在底板接缝部位安装需要的湿接缝底板及底板与护筒间的封堵抱箍,完成后进行混凝土浇筑。侧壁在模板厂分块加工好后先运输至工地现场,再运至墩位处进行拼装。侧壁板安装前,先对安装和湿接缝浇筑好的底板进行测量放样,底板的形状与承台一致,边缘尺寸符合要求。最后在吊箱壁板底部槽口位置铺设止水胶条,保证底板与吊箱壁板的密封性。

16.安装吊运过程中,作业人员根据底板的承台轮廓线在海床面上调整吊箱底平面位置。待壁板内壁与承台边线对齐后,利用支撑梁固定侧壁板,松开吊车吊钩完成壁板受力转换,吊装下一块侧壁板,重复以上过程直至吊箱侧壁板组拼完毕。

17.分块侧壁板间采用螺栓连接,分块侧壁板间拼缝设置橡胶止水带以防漏水。吊箱侧壁板组拼完毕后,由测量人员复测壁板轴线、标高及平面尺寸,确认无误后在侧壁板后部采用精轧螺纹钢将底层吊箱加固成整体。

18.钢混吊箱侧壁板加固;为防止外部荷载导致吊箱侧壁板变形,在吊箱侧壁板安装完成后立即安装内支撑,在承台四角处设置钢管内支撑,钢管与侧壁板相接处设计柱脚钢板,与侧壁板处的法兰盘固定。柱脚钢板与侧壁板密贴,以保证侧壁板向内支撑体系传力均匀。

19.剪力板及混凝土垫层施工;沿各钢护筒四周分别焊接剪力板,剪力板一端与护筒焊接,另一端与预制底板上的对应预埋件焊接成整体。接缝部位混凝土达到设计强度后将钢混吊箱内积水抽干(如

有),在底板浇筑15cm厚素混凝土垫层,使底板平整。

20.桩头处理;由测量人员定出钻孔桩钢护筒割除标高,作业人员根据护筒标高线利用氧炔焰割炬割除上部护筒,履带吊配合振动锤拔出护筒。护筒割除完毕后,进行桩头处理施工。由测量人员通过测量标出桩头截断处位置标高,采取人工环切方法切割桩头混凝土。用风镐凿断桩头混凝土,剥离出桩头主筋及声测管,桩头在凿除过程中不得伤及设计桩头高度以下部分混凝土,将伸入承台内的桩顶部分凿毛、清洗干净,保证桩顶混凝土体坚硬。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1