一种用于LNG气化转换的循环管道装置及其施工方法与流程

一种用于lng气化转换的循环管道装置及其施工方法

1.技术领域:本发明属于lng气化转换领域,具体涉及一种用于lng气化转换的循环管道装置及其施工方法。

2.

背景技术:

lng是

‑

162℃的低温液体,具有可燃性、扩散性,储存和运输lng的设备或刮刀失效将会引起lng泄漏,造成火灾、爆炸等事故,危及工作人员的人身安全,lng的低温危险性主要体现在一旦发生泄漏,对接触的人体产生冻伤,泄漏的lng低温会引起材料收缩,造成管道或设备的进一步破坏,引起更严重的泄漏,而液化天然气发生泄漏后会立即蒸发,和空气混合后形成混合气,混合气的爆炸极限为5%

‑

15%(v),遇到火源容易引起爆炸,因此lng气化转换的循环管道在施工过程中具有较大的难度。

3.目前一般将lng气化转换的循环管道装置放置在预先开挖的基坑内,再将循环管道装置进行固定,基坑开挖是土体的卸荷过程,邻近土体的位移场、应力场和基坑都会因为土体的卸荷而产生变化,基坑开挖打破了基坑土体原有的应力平衡,使得土体发生侧移,必然导致循环管道装置向基坑内方向的水平位移,同时深基坑开挖将引起邻近地面下沉,导致循环管道装置发生竖向位移,当竖向位移与水平位移达到循环管道装置变形的极限值时,将会引起循环管道装置的竖向与水平拉裂破坏,使得循环管道装置连接处发生泄漏,产生极大的安全隐患。

4.

技术实现要素:

本发明的目的是为了克服以上的不足,提供一种用于lng气化转换的循环管道装置及其施工方法,有效保证循环管道装置连接处的防渗密封性能,避免施工过程土体位移变形,保证循环管道装置的连接稳定性,提高施工安全性能。

5.发明的目的通过以下技术方案来实现:一种用于lng气化转换的循环管道装置,循环管道装置包括多个lng输送管道以及置于相邻两lng输送管道上的防渗组,lng输送管道上具有保温套管,防渗组与保温套管依次间隔分布;循环管道装置的施工方法,具体步骤包括:s1、选择lng输送管道敷设区域:采用gps测量定位,选择lng输送管道敷设区域,并在lng输送管道敷设区域处划线,并对预打桩灌浆的地方做上圆形标记;s2、对lng输送管道敷设区域进行打桩孔灌浆:采用专用的打桩孔灌浆装置对步骤s1中的圆形标记位置进行打桩孔灌浆,专用的打桩孔灌浆装置包括桩体以及驱动桩体上下升降的下压机,桩体的下端具有对地面纵向钻孔的纵向钻孔喷浆组件,桩体内具有对地面斜向钻孔的斜向钻孔喷浆组件,桩体内具有泥料收集组件,桩体在下压机的作用下纵向打入泥层,当桩体下压至泥层预定位置后,纵向钻孔喷浆组件暂停钻孔,斜向钻孔喷浆组件进行斜向钻孔,斜向钻孔完成后进行斜向灌浆,直至斜向钻孔喷浆组件收缩至桩体内,形成第一斜向灌浆体,纵向钻孔喷浆组件向上运动并进行纵向灌浆,上升预定的距离后停止灌浆,此时斜向钻孔喷浆组件再次进行斜向钻孔灌浆形成第二斜向灌浆体,纵向钻孔喷浆组件继续向上运动并进行纵向灌浆,直至灌浆至泥层表面,从而形式纵向灌浆体,纵向灌浆体、第

一斜向灌浆体以及第二斜向灌浆体连接形成灌浆单元,对每个圆形标记处均钻孔灌浆形成多个灌浆单元;s3、开挖基坑并吊装基坑围护结构:在多个灌浆单元内侧进行开挖基坑,在基坑内进行混凝体浇筑,从而形成基坑围护结构,基坑围护结构包括混凝土地基以及置于混凝土地基上的多个管道托架,多个管道托架沿着基坑的延伸方向分布,混凝土地基的侧端与多个灌浆单元对应固定连接;s4、敷设lng输送管道:将相邻的两lng输送管道吊装至管道托架上,在相邻的两lng输送管道之间通过密封胶固定套设有第一膨胀胶套;s5、安装保温套管以及防渗组:在lng输送管道上安装保温套管,在相邻的两lng输送管道的连接处安装防渗组。

6.本发明的进一步改机在于:纵向钻孔喷浆组件包括置于桩体下方的刀盘组以及灌浆组,还包括可转动设置在桩体内壁的转盘,转盘通过置于桩体内壁的驱动电机实现圆周转动,刀盘组设置在转盘的下端并与转盘同轴连接,灌浆组设置在桩体的下端外侧,转盘的外壁通过第一轴承与桩体的内壁可转动连接,刀盘组置于转盘的下端。

7.本发明的进一步改机在于:刀盘组包括圆环式刀盘架,圆环式刀盘架包括圆环体以及置于圆环体内多个刀盘支撑杆,多个刀盘支撑杆等圆周分布在圆环体内,且多个刀盘支撑杆的中心与转盘的中心通过轴杆固定连接,圆环体的外壁与桩体内壁通过第二轴承可转动连接,刀盘支撑杆的下端具有多个均匀分布的刀片,刀片沿着圆环体的转动方向延伸分布;灌浆组包括套设在桩体外壁的喷浆套筒,喷浆套筒上具有多个喷浆头,喷浆套筒上还具有喷液头,喷浆套筒的内侧与圆环体固定连接,喷浆头与外部的灌浆通过喷浆管连通,喷液头与外部的喷液通过喷液管连通,喷浆套筒随着圆环体的转动而进行旋转喷浆以及旋转喷水。

8.本发明的进一步改机在于:斜向钻孔喷浆组件包括置于桩体内的钻孔螺旋杆以及伺服电机,钻孔螺旋杆倾斜设置在桩体内部,且钻孔螺旋杆的上端连接有螺杆,螺杆挂穿伺服电机并在伺服电机的驱动下带动钻孔螺旋杆往复式移动以及圆周运动,桩体的侧壁具有容钻孔螺旋杆的一端伸出的穿孔,桩体的侧壁靠近穿孔的位置具有对穿孔进行覆盖的闸门,闸门随着驱动缸的驱动而对穿孔进行覆盖或打开,钻孔螺旋杆内部具有喷浆孔以及喷液孔。

9.本发明的进一步改机在于:泥料收集组件包括置于桩体内的泥料收集箱,泥料收集箱置于钻孔螺旋杆的下侧位置,还包括转杆以及驱动转杆转动的电机,转杆的外部固定连接有螺旋叶片,转杆倾斜设置在桩体内,且转杆的下端靠近转盘设置,转盘上具有便于泥料向泥料收集箱移动的通孔,转杆的下端置于通孔的上方位置。

10.本发明的进一步改机在于:步骤s2中,当桩体在下压机的作用下纵向打入泥层时,桩体下方的喷液头随着桩体的下降而由上至下进行旋转喷水,实现打桩孔时泥料的空间避让;当斜向钻孔灌浆组件对泥层进行斜向钻孔时,钻孔螺旋杆上的喷液孔随着钻孔螺旋杆的旋转式移动而由上至下进行斜向旋转喷水,斜向钻孔结束后,再由下至上进行斜向旋转喷浆,从而形式第一斜向灌浆体与第二斜向灌浆体;当桩体由下至上进行灌浆时,纵向钻孔灌浆组件的喷液头停止喷液,喷浆头由下至上进行纵向旋转喷浆,从而形成纵向灌浆体。

11.本发明的进一步改机在于:管道托架包括固定设置在混凝土地基上的支撑柱以及置于支撑柱上端的卡箍件,卡箍件包括与支撑柱固定连接的下卡箍体以及置于下卡箍体上方的上卡箍体,上卡箍体与下卡箍体之间具有容lng输送管道水平贯穿的空腔,上卡箍体的一侧端与下卡箍体的一侧端通过铰链实现活动连接,上卡箍体的另一侧端与下卡箍体的另一侧端通过螺栓固定,上卡箍体、下卡箍体与相邻两lng输送管道的连接处之间通过防渗组实现防渗连接;防渗组包括分别置于上卡箍体与下卡箍体内壁的夹紧块,夹紧块的内壁与lng输送管道的外部紧贴,贯穿上卡箍体、下卡箍体至对应的夹紧块具有拧紧螺杆,拧紧螺杆与对应的上卡箍体、下卡箍体为螺纹连接,夹紧块的内壁具有第二膨胀胶套,第二膨胀胶套与夹紧块通过密封胶实现固定,第二膨胀胶套的宽度大于第一膨胀胶套,且第二膨胀胶套的内壁具有容第一膨胀胶套嵌入的环槽,上卡箍体、下卡箍体的侧边缘与lng输送管道之间具有膨胀止水条。

12.本发明的进一步改机在于:步骤s5中,将lng输送管道放置在管道托架上,使相邻的两lng输送管道的连接处置于上卡箍体与下卡箍体之间,同时将第一膨胀胶套与第二膨胀胶套相互对应,并将上卡箍体与下卡箍体通过螺栓拧紧固定,再转动拧紧螺杆使夹紧块内壁的第二膨胀胶套与第一膨胀胶套相互嵌合实现密封缓冲,最后安装膨胀止水条。

13.本发明与现有技术相比具有以下优点:1、本发明在基坑开挖前对lng输送管道敷设区域进行打桩孔灌浆,形成多个相互连接灌浆单元,为基坑开挖提供强而有力的土体结构,避免周围地基土体的变形,为后续lng循环管道的敷设提供稳定的基础,避免lng循环管道因土体变形侧移而影响lng循环管道的连接强度,保证lng循环管道的防渗密封性能。

14.2、本发明采用专用的打桩孔灌浆装置对泥层进行灌浆处理,最终形成由多个灌浆单元相互连接的灌浆结构,灌浆单元包括第一斜向灌浆体、第二斜向灌浆体以及纵向灌浆体,基坑周围具有多个相互连接的灌浆单元,进一步提高了基坑的支撑强度,避免邻近地面的下沉,保证基坑围护结构在基坑内的稳定性,从而保证lng循环管道装置的稳定性。

15.3、专用的打桩孔灌浆装置在打桩时由转动的刀盘组由上至下对泥层进行打桩孔,在向下打桩孔的过程中,喷液头旋转喷水,为泥层打桩孔提供有效的避让空间,同时也松散桩孔周边的泥层,便于打桩孔,然后进行第一斜向灌浆体的打桩孔及灌浆处理,第一斜向灌浆体完成后,斜向钻孔喷浆组件伸缩至桩体内,桩体由下至上进行纵向旋转灌浆,纵向旋转灌浆一定距离后,进行第二斜向灌浆体的打桩孔及灌浆处理,第二斜向灌浆体完成后,斜向钻孔喷浆组件伸缩至桩体内,此时桩体继续由下至上进行纵向旋转灌浆,从而形成纵向灌浆体,本技术中的打桩孔灌浆装置单次作业可完成灌浆单元,持续进行多次可完成多个灌浆单元,实现纵向打桩灌浆、斜向打桩灌浆的一体式作业,灌浆单元的结构大大提高了土体灌浆面积,从而大大提高了基坑周边的土体强度。

16.4、纵向打桩孔过程中刀盘支撑杆上的刀片随着转盘的转动而转动,从而便于实现对泥层的切削打桩,泥层的中的泥料由泥料收集组件进行收集,并向外输送,避免由于打桩过程中泥料向周边挤压而影响泥层结构。

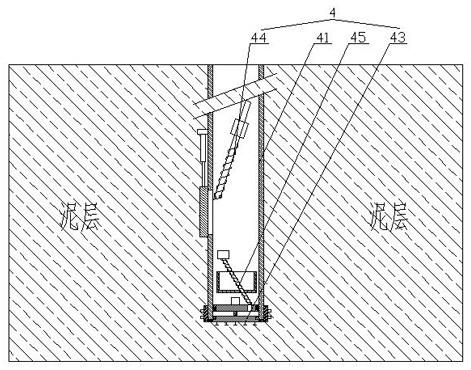

17.附图说明:图1为本发明步骤s2中专用的打桩孔灌浆装置在泥层内的结构示意图。

18.图2为本发明步骤s2完成后形成多个灌浆单元的结构示意图。

19.图3为图1中专用的打桩孔灌浆装置的内部结构示意图。

20.图4为图3中纵向钻孔喷浆组件的结构示意图。

21.图5为图4中刀盘组的结构俯视图。

22.图6为本发明步骤s5安装保温套管以及防渗组完成后的结构示意图。

23.图7为本发明中lng输送管道在基坑内的剖视图。

24.图8为图7中防渗组的结构示意图。

25.图中标号:1

‑

lng输送管道、2

‑

防渗组、3

‑

保温套管、4

‑

打桩孔灌浆装置、5

‑

混凝土地基、6

‑

管道托架、7

‑

第一膨胀胶套、8

‑

基坑;21

‑

夹紧块、22

‑

拧紧螺杆、23

‑

第二膨胀胶套、24

‑

环槽、25

‑

膨胀止水条;41

‑

桩体、43

‑

纵向钻孔喷浆组件、44

‑

斜向钻孔喷浆组件、45

‑

泥料收集组件、46

‑

第一斜向灌浆体、47

‑

第二斜向灌浆体、48

‑

纵向灌浆体、49

‑

灌浆单元;431

‑

刀盘组、432

‑

灌浆组、433

‑

转盘、434

‑

驱动电机、435

‑

第一轴承、4311

‑

圆环体、4312

‑

刀盘支撑杆、4313

‑

轴杆、4314

‑

第二轴承、4315

‑

刀片;4321

‑

喷浆套筒、4322

‑

喷浆头、4323

‑

喷液头;441

‑

钻孔螺旋杆、442

‑

伺服电机、443

‑

螺杆、444

‑

穿孔、445

‑

闸门、446

‑

驱动缸、447

‑

喷浆孔、448

‑

喷液孔;451

‑

泥料收集箱、452

‑

螺杆、453

‑

电机、454

‑

螺旋叶片、455

‑

通孔;61

‑

支撑柱、62

‑

卡箍件、621

‑

上卡箍体、622

‑

下卡箍体、623

‑

螺栓。

26.具体实施方式:为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

27.在本发明的描述中,需要理解的是,术语指示方位或位置关系,如为基于附图所示的方位或位置关系,仅为了便于描述本发明和简化描述,而不是指示或暗示所指的结构或单元必须具有特定的方位,因此不能理解为对本发明的限制。

28.在本发明中,除另有明确规定和限定,如有

ꢀ“

连接”“设有”“具有”等术语应作广义去理解,例如可以是固定连接,可以是拆卸式连接,或一体式连接,可以说机械连接,也可以是直接相连,可以通过中间媒介相连,对于本领域技术人员而言,可以根据具体情况理解上述术语在本发明中的基本含义。

29.本发明一种用于lng气化转换的循环管道装置,循环管道装置包括多个lng输送管道1以及置于相邻两lng输送管道1上的防渗组2,lng输送管道1上具有保温套管3,防渗组2与保温套管3依次间隔分布;循环管道装置的施工方法,具体步骤包括:s1、选择lng输送管道敷设区域:采用gps测量定位,选择lng输送管道1敷设区域,并在lng输送管道1敷设区域处划线,并对预打桩灌浆的地方做上圆形标记;s2、对lng输送管道敷设区域进行打桩孔灌浆:如图1所示,采用专用的打桩孔灌浆装置4对步骤s1中的圆形标记位置进行打桩孔灌浆,专用的打桩孔灌浆装置4包括桩体41以及驱动桩体41上下升降的下压机,桩体41的下端具有对地面纵向钻孔的纵向钻孔喷浆组件

43,桩体41内具有对地面斜向钻孔的斜向钻孔喷浆组件44,桩体41内具有泥料收集组件45,桩体41在下压机的作用下纵向打入泥层,当桩体41下压至泥层预定位置后,纵向钻孔喷浆组件43暂停钻孔,斜向钻孔喷浆组件44进行斜向钻孔,斜向钻孔完成后进行斜向灌浆,直至斜向钻孔喷浆组件44收缩至桩体41内,形成第一斜向灌浆体46,纵向钻孔喷浆组件43向上运动并进行纵向灌浆,上升预定的距离后停止灌浆,此时斜向钻孔喷浆组件44再次进行斜向钻孔灌浆形成第二斜向灌浆体47,纵向钻孔喷浆组件43继续向上运动并进行纵向灌浆,直至灌浆至泥层表面,从而形式纵向灌浆体48,如图2所示,纵向灌浆体、第一斜向灌浆体以及第二斜向灌浆体连接形成灌浆单元,对每个圆形标记处均钻孔灌浆形成多个灌浆单元49;s3、开挖基坑并吊装基坑围护结构:如图6所示,在多个灌浆单元49内侧进行开挖基坑8,在基坑8内进行混凝体浇筑,从而形成基坑围护结构,基坑围护结构包括混凝土地基5以及置于混凝土地基5上的多个管道托架6,多个管道托架6沿着基坑8的延伸方向分布,混凝土地基5的侧端与多个灌浆单元49对应固定连接;s4、敷设lng输送管道:将相邻的两lng输送管道1吊装至管道托架6上,在相邻的两lng输送管道1之间通过密封胶固定套设有第一膨胀胶套7;s5、安装保温套管以及防渗组:在lng输送管道1上安装保温套管3,在相邻的两lng输送管道1的连接处安装防渗组2。

30.本发明在基坑8开挖前对lng输送管道1敷设区域进行打桩孔灌浆,形成多个相互连接灌浆单元49,为基坑1开挖提供强而有力的土体结构,避免周围地基土体的变形,为后续lng循环管道1的敷设提供稳定的基础,避免lng循环管道1因土体变形侧移而影响lng循环管道1的连接强度,保证lng循环管道1的防渗密封性能。

31.本发明采用专用的打桩孔灌浆装置4对泥层进行灌浆处理,最终形成由多个灌浆单元49相互连接的灌浆结构,灌浆单元49包括第一斜向灌浆体46、第二斜向灌浆体47以及纵向灌浆体48,基坑1周围具有多个相互连接的灌浆单元49,进一步提高了基坑1的支撑强度,避免邻近地面的下沉,保证基坑围护结构在基坑1内的稳定性,从而保证lng循环管道装置的稳定性。

32.进一步的,如图3、图4所示,纵向钻孔喷浆组件43包括置于桩体41下方的刀盘组431以及灌浆组432,还包括可转动设置在桩体41内壁的转盘433,转盘433通过置于桩体41内壁的驱动电机434实现圆周转动,刀盘组431设置在转盘433的下端并与转盘433同轴连接,灌浆组432设置在桩体41的下端外侧,转盘433的外壁通过第一轴承435与桩体41的内壁可转动连接,刀盘组431置于转盘433的下端。

33.进一步的,如图5所示,刀盘组431包括圆环式刀盘架,圆环式刀盘架包括圆环体4311以及置于圆环体4311内多个刀盘支撑杆4312,多个刀盘支撑杆4312等圆周分布在圆环体4311内,且多个刀盘支撑杆4312的中心与转盘433的中心通过轴杆4313固定连接,圆环体4311的外壁与桩体41内壁通过第二轴承4314可转动连接,刀盘支撑杆4312的下端具有多个均匀分布的刀片4315,刀片4315沿着圆环体4311的转动方向延伸分布;灌浆组432包括套设在桩体41外壁的喷浆套筒4321,喷浆套筒4321上具有多个喷浆头4322,喷浆套筒4321上还具有喷液头4323,喷浆套筒4321的内侧与圆环体4311固定连接,喷浆头4322与外部的灌浆通过喷浆管连通,喷液头4323与外部的喷液通过喷液管连通,

喷浆套筒4321随着圆环体4311的转动而进行旋转喷浆以及旋转喷水。

34.专用的打桩孔灌浆装置4在打桩时由转动的刀盘组431由上至下对泥层进行打桩孔,在向下打桩孔的过程中,喷液头4323旋转喷水,为泥层打桩孔提供有效的避让空间,同时也松散桩孔周边的泥层,便于打桩孔,然后进行第一斜向灌浆体46的打桩孔及灌浆处理,第一斜向灌浆体46完成后,斜向钻孔喷浆组件44伸缩至桩体41内,桩体41由下至上进行纵向旋转灌浆,纵向旋转灌浆一定距离后,进行第二斜向灌浆体47的打桩孔及灌浆处理,第二斜向灌浆体47完成后,斜向钻孔喷浆组件44伸缩至桩体41内,此时桩体41继续由下至上进行纵向旋转灌浆,从而形成纵向灌浆体48,本技术中的打桩孔灌浆装置4单次作业可完成灌浆单元49,持续进行多次可完成多个灌浆单元49,实现纵向打桩灌浆、斜向打桩灌浆的一体式作业,灌浆单元49的结构大大提高了土体灌浆面积,从而大大提高了基坑1周边的土体强度。

35.进一步的,斜向钻孔喷浆组件44包括置于桩体41内的钻孔螺旋杆441以及伺服电机442,钻孔螺旋杆441倾斜设置在桩体41内部,且钻孔螺旋杆441的上端连接有螺杆443,螺杆443挂穿伺服电机442并在伺服电机442的驱动下带动钻孔螺旋杆441往复式移动以及圆周运动,桩体41的侧壁具有容钻孔螺旋杆441的一端伸出的穿孔444,桩体41的侧壁靠近穿孔444的位置具有对穿孔444进行覆盖的闸门445,闸门445随着驱动缸446的驱动而对穿孔444进行覆盖或打开,钻孔螺旋杆441内部具有喷浆孔447以及喷液孔448。

36.进一步的,泥料收集组件45包括置于桩体41内的泥料收集箱451,泥料收集箱451置于钻孔螺旋杆441的下侧位置,还包括转杆452以及驱动转杆452转动的电机453,转杆452的外部固定连接有螺旋叶片454,转杆452倾斜设置在桩体41内,且转杆452的下端靠近转盘433设置,转盘433上具有便于泥料向泥料收集箱451移动的通孔455,转杆452的下端置于通孔455的上方位置。

37.纵向打桩孔过程中刀盘支撑杆4312上的刀片4315随着转盘433的转动而转动,从而便于实现对泥层的切削打桩,泥层的中的泥料由泥料收集组件45进行收集,并向外输送,避免由于打桩过程中泥料向周边挤压而影响泥层结构,而斜向打桩孔通过钻孔螺旋杆441的螺旋转动实现打孔,由于斜向打桩孔的深度较浅,因此无需对泥料进行收集,不会对周边泥层产生较大的挤压力。

38.泥料在刀片的作用下穿过刀盘支撑杆4312之间的间距并向转盘433的通孔455处聚集,由于螺旋叶片454随着转杆452的转动而使泥料随着螺旋叶片454之间的螺旋槽输送至泥料收集箱451内,从而实现对泥料的收集。

39.进一步的,步骤s2中,当桩体41在下压机的作用下纵向打入泥层时,桩体41下方的喷液头4323随着桩体41的下降而由上至下进行旋转喷水,实现打桩孔时泥料的空间避让;当斜向钻孔灌浆组件44对泥层进行斜向钻孔时,钻孔螺旋杆441上的喷液孔448随着钻孔螺旋杆441的旋转式移动而由上至下进行斜向旋转喷水,斜向钻孔结束后,再由下至上进行斜向旋转喷浆,从而形式第一斜向灌浆体46与第二斜向灌浆体47;当桩体41由下至上进行灌浆时,纵向钻孔灌浆组件43的喷液头4323停止喷液,喷浆头4322由下至上进行纵向旋转喷浆,从而形成纵向灌浆体48。

40.进一步的,如图7、图8所示,管道托架6包括固定设置在混凝土地基5上的支撑柱61以及置于支撑柱61上端的卡箍件62,卡箍件62包括与支撑柱61固定连接的下卡箍体62以及

置于下卡箍体622上方的上卡箍体621,上卡箍体621与下卡箍体622之间具有容lng输送管道1水平贯穿的空腔,上卡箍体621的一侧端与下卡箍体622的一侧端通过铰链实现活动连接,上卡箍体621的另一侧端与下卡箍体622的另一侧端通过螺栓623固定,上卡箍体621、下卡箍体622与相邻两lng输送管道1的连接处之间通过防渗组2实现防渗连接;防渗组2包括分别置于上卡箍体621与下卡箍体622内壁的夹紧块21,夹紧块21的内壁与lng输送管道1的外部紧贴,贯穿上卡箍体621、下卡箍体622至对应的夹紧块21具有拧紧螺杆22,拧紧螺杆22与对应的上卡箍体621、下卡箍体622为螺纹连接,夹紧块21的内壁具有第二膨胀胶套23,第二膨胀胶套23与夹紧块21通过密封胶实现固定,第二膨胀胶套23的宽度大于第一膨胀胶套7,且第二膨胀胶套23的内壁具有容第一膨胀胶套7嵌入的环槽24,上卡箍体621、下卡箍体622的侧边缘与lng输送管道1之间具有膨胀止水条25。

41.进一步的,步骤s5中,将lng输送管道1放置在管道托架6上,使相邻的两lng输送管道1的连接处置于上卡箍体621与下卡箍体622之间,同时将第一膨胀胶套7与第二膨胀胶套23相互对应,并将上卡箍体621与下卡箍体622通过螺栓623拧紧固定,再转动拧紧螺杆22使夹紧块21内壁的第二膨胀胶套23与第一膨胀胶套7相互嵌合实现密封缓冲,最后安装膨胀止水条25。

42.相邻lng输送管道1的连接处通过密封胶固定的第一膨胀胶套7实现初步密封连接,可开合的卡箍件62将lng输送管道1的连接处包覆后再通过螺栓623的锁紧,以及多个拧紧螺杆22对夹紧块21的顶紧,使夹紧块21内壁的第二膨胀胶套23与第一膨胀胶套7相互嵌合,进一步提高了密封防渗效果,同时便于实现对lng输送管道1的安装拆卸。

43.本发明中未全部公开的内容为本领域技术人员公知的现有常识,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1