变刚度高适应性组合内支撑的制作方法

1.本发明涉及基坑支撑结构领域,特别是涉及一种变刚度高适应性组合内支撑。

背景技术:

2.随着我国城市建设的发展,对于地下空间的开发利用也越来越多。在对地下空间进行开发利用中,深基坑支护的技术极为关键。深基坑内支撑技术的应用不仅要确保边坡的稳定,而且要满足变形控制的要求,以确保基坑周围的建筑物、地下管线、道路等安全。深基坑内支撑技术需要在基坑侧壁及周围采用支撑、加固等保护措施。目前的基坑支撑系统通常包括绕基坑边缘设置的基坑围护桩、位于基坑围护桩内侧的围凛梁及设置在围凛梁之间的基坑内支撑。这种内支撑体系在深基坑建设完成后需要进行拆除。因此,将内支撑体系可拆卸式装配以及重复利用成为了深基坑支护技术研究的重要方向。

3.现有技术提出了一种组合式可回收的基坑支护内支撑立柱,基坑内部具有内支撑,内支撑为预应力鱼腹梁工具式组合式内支撑,由于内支撑跨度过大,需要在内支撑底部设置有用于承载内支撑的立柱,立柱通过横梁和托座连接内支撑。立柱由型钢立柱和混凝土立柱拼接而成,混凝土立柱设置在基坑底板以下,施工完毕后基坑底板以上的型钢立柱回收。

4.这种技术虽然将内支撑设置成组合式结构,能够回收利用,但是内支撑体系的结构固定,使得整个内支撑体系的刚度不能根据实际施工环境进行调节,而且该内支撑体系整体强度低,抗压能力弱。

5.因此,设计一种结构简单、整体强度高、能够快速组合与拆装、连接梁之间刚度可调节的一种变刚度高适应性组合内支撑就很有必要。

技术实现要素:

6.为了克服上述问题,本发明提供了一种变刚度高适应性组合内支撑,该内支撑体系结构简单、整体强度高、拆装简单,能够适用于较大跨度的基坑,各个连接件采用装配式结构,相较于混凝土内撑结构,施工更快,并且各个组合梁之间的角度可以调节,使得工字钢组合内撑力可根据实际受力需要进行调整。

7.为实现上述的目的,本发明采用的技术方案是:

8.一种变刚度高适应性组合内支撑,包括与立柱桩连接的钢格构立柱、分别与设置于基坑围护桩上的冠梁连接的第一内支撑结构与第二内支撑结构,所述钢格构立柱上设置有第一牛腿托架与第二牛腿托架,所述第一内支撑结构与第二内支撑结构的底侧分别与所述第一牛腿托架与第二牛腿托架通过悬臂梁连接,两个所述悬臂梁与所述第一牛腿托架以及第二牛腿托架之间的角度可以调节,所述第一内支撑结构与第二内支撑结构均包括若干钢梁,所述若干钢梁之间分别通过槽钢连接,所述钢梁与所述槽钢之间的角度可以调节。

9.进一步的,所述钢梁均为h型钢,所述钢梁的左右两侧分别设置有加劲板与连接板,所述连接板与所述槽钢上均设置有若干第一预留螺栓孔,所述槽钢与所述连接板通过

第一高强螺栓连接。

10.进一步的,所述第一预留螺栓孔的数量多于所述第一高强螺栓的数量,以便于调整所述连接板与所述槽钢之间的角度。

11.进一步的,所述第一牛腿托架以及第二牛腿托架均包括与所述钢格构立柱彼此垂直连接的水平部、以及两端分别与所述水平部与所述钢格构立柱连接的倾斜部;

12.所述悬臂梁的底端分别与所述水平部通过垫梁槽钢连接;两个所述悬臂梁的顶端分别与所述第一内支撑结构以及所述第二内支撑结构通过第一预埋钢板连接。

13.进一步的,所述水平部的一端与固定于所述钢格构立柱上的固定部通过螺栓连接,另一端与所述倾斜部的上端固定连接,所述水平部上设置有若干加劲肋板;所述倾斜部的底端与设置于所述钢格构立柱上的第二预埋钢板通过螺栓连接;所述水平部的底侧与所述倾斜部的斜侧之间设置有加劲肋板。

14.进一步的,所述悬臂梁上设置有连接侧板,所述连接侧板与垫梁槽钢上均设置有若干第二预留螺栓孔,所述连接侧板与所述垫梁钢槽通过第二高强螺栓连接。

15.进一步的,所述第二预留螺栓孔的数量多于所述第二高强螺栓的数量,以便于调整所述连接侧板与所述垫梁槽钢之间的角度。

16.进一步的,所述第一预埋钢板与所述第一内支撑结构与第二内支撑结构均通过螺栓连接,所述第一预埋钢板与所述悬臂梁通过高强螺栓或焊接方式连接,以适应不同的施工条件。

17.进一步的,所述钢梁、冠梁、第一牛腿托架以及第二牛腿托架的一侧二次浇灌有混凝土灌浆料以形成填充层,所述充填层的外侧通过连接件连接有千斤顶专用接头,所述千斤顶专用接头的外端设置有梁端加强构件。

18.进一步的,所述钢格构立柱的底部的外周侧上设置有止水片,所述止水片位于所述立柱桩的上方。

19.与现有技术相比,本发明的有益效果是:

20.1.本发明的变刚度高适应性组合内支撑,通过设置两种与冠梁连接的水平支撑结构,并将水平支撑结构与立柱连接,使得该发明能够适用于较大跨度的基坑;此外,本发明将各个连接件均采用装配式结构,采用预埋钢板以及预留螺栓孔等预先处理技术,能够在施工现场进行快速组装,并在施工完成后快速拆除后重复利用,相较于混凝土内撑结构,施工更快,成本更低;并且各个组合梁之间的角度可以调节,使得工字钢组合内撑力可根据实际受力需要进行调整,大大增强了本发明的实用性。

21.2.本发明的变刚度高适应性组合内支撑,通过在钢梁的一侧设置加劲板,能够增强钢梁的整体强度,并在钢梁的另一侧设置连接板,连接板与槽钢上均设置有预留螺栓孔,使得连接板与槽钢通过高强螺栓连接不同的预留螺栓孔,以实现连接板与槽钢的角度变化,保证了本发明的刚度的可调性,并且连接结构简单,便于快速拆装进行调整。

22.3.本发明的变刚度高适应性组合内支撑,通过将钢格构立柱与立柱桩可拆装连接,能够在施工完成后将立柱拆下,并将立柱上的各个连接结构拆卸后回收利用,最大程度地实现了内支撑体系的整体利用率,降低了成本。

附图说明

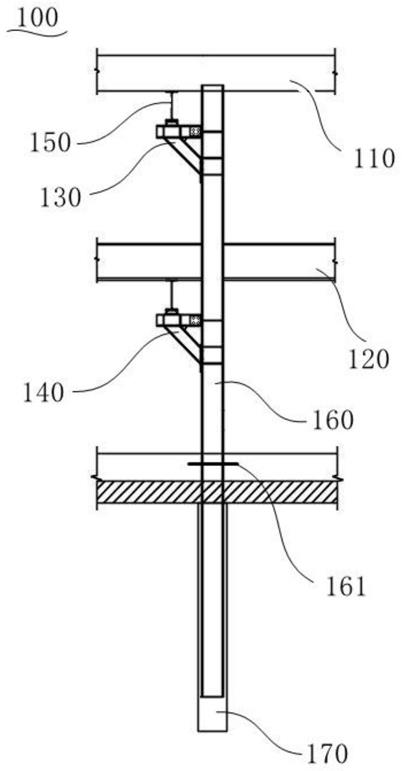

23.图1是本发明的变刚度高适应性组合内支撑的结构示意图;

24.图2是本发明的变刚度高适应性组合内支撑的部分结构示意图;

25.图3是本发明的变刚度高适应性组合内支撑的钢梁的结构示意图;

26.图4是本发明的变刚度高适应性组合内支撑的钢梁与槽钢的连接示意图;

27.图5是图3中沿a

‑

a方向的剖视示意图;

28.图6是图4中沿b

‑

b方向的剖视示意图;

29.图7是本发明的变刚度高适应性组合内支撑的钢梁的梁梁铰接示意图;

30.图8是本发明的变刚度高适应性组合内支撑的预应力施加示意图;

31.附图中各部件的标记如下:110、第一内支撑结构;120、第二内支撑结构;121、钢梁;1211、加劲板;1212、连接板;12121、第一预留螺栓孔;122、槽钢;130、第一牛腿托架;140、第二牛腿托架;141、水平部;142、倾斜部;143、加劲肋板;150、悬臂梁;151、垫梁槽钢;160、钢格构立柱;161、止水片;162、固定部;163、第二预埋钢板;170、立柱桩;180、填充层;190、千斤顶专用接头;191、梁端加强构件。

具体实施方式

32.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

33.实施例1

34.如图1至2所示,一种变刚度高适应性组合内支撑,包括与立柱桩170连接的钢格构立柱160、分别与设置于基坑围护桩上的冠梁连接的第一内支撑结构110与第二内支撑结构120。钢格构立柱160与立柱桩170可拆装连接,以便于在施工完成后将钢格构立柱160拆卸后回收利用。钢格构立柱160的底部的外周侧上设置有止水片161,止水片161位于立柱桩170的上方,防止液体从钢格构立柱160与立柱桩170的连接处渗入。第一内支撑结构110与第二内支撑结构120沿水平方向设置,并分别位于基坑的不同深度,第一内支撑结构110与第二内支撑结构120的两端分别与基坑的两端连接,以对基坑起到更好的支护作用。此外,第一内支撑结构110与第二内支撑结构120与钢格构立柱160连接,通过钢格构立柱160对第一内支撑结构110与第二内支撑结构120起支撑作用,能够适用于较大跨度的基坑。

35.如图2所示,在一些实施例中,钢格构立柱160上设置有第一牛腿托架130与第二牛腿托架140。第一牛腿托架130以及第二牛腿托架140均包括与钢格构立柱160彼此垂直连接的水平部141、以及两端分别与水平部141及钢格构立柱160连接的倾斜部142。

36.具体来讲,水平部141的一端与固定于钢格构立柱160上的固定部162通过螺栓连接。固定部162上开设有方形槽口,水平部141的一端容纳于方形槽口内,并通过螺栓将水平部141与方形槽口的内侧壁连接。水平部141的另一端与倾斜部142的上端固定连接,使得水平部141、倾斜部142以及钢格构立柱160之间呈三角形结构,大大提高了结构的稳定性,对内支撑结构起到很好的竖向支撑作用。特别的,水平部141上设置有若干加劲肋板143,加劲

肋板143彼此间隔排布,能够提高水平部141的结构强度,保证水平部141对内支撑结构的支撑作用。倾斜部142的底端与设置于钢格构立柱160上的第二预埋钢板163通过螺栓连接,在现场施工场地内能够快速将牛腿托架与钢格构立柱160连接,实现连接件的快速拆装。此外,水平部141的底侧与倾斜部142的斜侧之间设置有加劲肋板143,能够增强水平部141与倾斜部142之间的连接强度,提高牛腿托架的稳定性。

37.如图2所示,在另一些实施例中,悬臂梁150的底端分别与水平部141通过垫梁槽钢151连接。垫梁槽钢151沿水平方向固定于水平部141的上端面,并与水平部141彼此垂直,以将不同的钢格构立柱160上连接的水平部141彼此连接。悬臂梁150的顶端与内支撑结构通过第一预埋钢板连接,以使悬臂梁150对内支撑结构起支撑作用。第一预埋钢板作为悬臂梁150的连接基点,以将悬臂梁150与第一预埋钢板快速连接。值得注意的是,第一预埋钢板与内支撑结构通过螺栓连接。第一预埋钢板与悬臂梁150通过高强螺栓或焊接方式连接,以适应不同的施工条件。当第一预埋钢板与悬臂梁150能够正常定位安装时,采用高强螺栓连接,能够在施工完成时将悬臂梁150快速拆除回收。当第一预埋钢板与悬臂梁150之间存在尺寸偏差时,采用焊接方式将二者连接。

38.悬臂梁150上设置有连接侧板,连接侧板与垫梁槽钢151上均设置有若干第二预留螺栓孔,连接侧板与垫梁钢槽通过第二高强螺栓连接。第二高强螺栓分别穿过连接侧板与垫梁槽钢151上的第二预留螺栓孔。特别的,第二预留螺栓孔的数量多于第二高强螺栓的数量。第二预留螺栓孔的位置可以根据实际安装需求进行选择,以便于调整连接侧板与垫梁槽钢151之间的角度。

39.在内部设计阶段时,根据具体的安装结构进行最优配置计算得到不同组合连接件之间梁梁铰接时的最佳角度。在安装时,根据最佳角度选择连接侧板与垫梁槽钢151上对应位置处的第二预留螺栓孔,从而将二者连接。而根据安装结构及安装环境的不同,最佳角度也会不同,需依据实际情况进行计算调整,以保证悬臂梁150的支撑刚度最优。

40.如图1至4所示,第一内支撑结构110与第二内支撑结构120的底侧分别与第一牛腿托架130与第二牛腿托架140通过悬臂梁150连接。从而使得内支撑结构通过悬臂梁150及牛腿托架与钢格构立柱160连接,钢格构立柱160通过悬臂梁150与牛腿托架承载内支撑结构的竖向压力。特别的,悬臂梁150与对应的牛腿托架之间的角度可以调节,以实现内支撑结构的竖向刚度调节。第一内支撑结构110与第二内支撑结构120均包括若干钢梁121。若干钢梁121彼此并排设置,并分别通过槽钢122连接。特别的,钢梁121与槽钢122之间的角度可以调节,以实现内支撑结构的横向刚度调节。

41.如此设置,通过设置两种与冠梁连接的水平支撑结构,并将水平支撑结构与钢格构立柱160连接,使得该发明能够适用于较大跨度的基坑。此外,本技术采用多种组合式连接件,将各个连接件均采用装配式结构连接,并采用预埋钢板以及预留螺栓孔等预先处理技术,能够在施工现场进行快速组装,并在施工完成后快速拆除后重复利用,相较于混凝土内撑结构,施工更快,成本更低;并且各个组合梁之间的角度可以调节,使得工字钢组合内撑力可根据实际受力需要进行调整,大大增强了本支撑体系的实用性。

42.如图3至7所示,在一些实施例中,钢梁121均为h型钢,钢梁121的左右两侧分别设置有加劲板1211与连接板1212。加劲板1211能够加强钢梁121的刚度,并且保证钢梁121的局部稳定性,以提高内支撑结构的整体刚度及结构稳定性。连接板1212与槽钢122上均设置

有若干第一预留螺栓孔12121,槽钢122与连接板1212通过第一高强螺栓连接。第一高强螺栓分别穿过连接板1212与槽钢122上的第一预留螺栓孔12121。特别的,第一预留螺栓孔12121的数量多于第一高强螺栓的数量。第一预留螺栓孔12121的位置可以根据实际安装需求进行选择,以便于调整连接板1212与槽钢122之间的角度。

43.具体来讲,在内部设计阶段时,根据具体的安装结构进行最优配置计算得到不同组合连接件之间梁梁铰接时的最佳角度。在安装时,根据最佳角度选择连接板1212与槽钢122上对应位置处的第一预留螺栓孔12121,从而将二者连接。而根据安装结构及安装环境的不同,最佳角度也会不同,需依据实际情况进行计算调整。

44.如图8所示,在一些实施例中,钢梁121、冠梁、第一牛腿托架130以及第二牛腿托架140的一侧二次浇灌有混凝土灌浆料以形成填充层180。充填层能够将连接件的表面空间的空隙填满并将垫铁埋在混凝土里,以固定垫铁和承接设备的连接件。充填层的外侧通过连接件连接有千斤顶专用接头190,千斤顶专用接头190的外端设置有梁端加强构件191。在各个连接件组装完成后,通过千斤顶对整体结构施加预应力,保证各个连接件的位置准确且连接紧密。

45.以上所述仅用以说明本发明的技术方案,而非对其进行限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1