多功能模块式斜角等厚度泡沫混凝土地下连续墙工法机的制作方法

1.本发明涉及建筑施工领域,具体是指多功能模块式斜角等厚度泡沫混凝土地下连续墙工法机。

背景技术:

2.现有技术中在建筑施工的过程中,一般是采用不同的功能性设备实现对混凝土以及其他建筑材料进行混合并达到符合施工条件的混凝土材料来进行的,并且,在实现连续墙的施工过程中,并没有对应的设备能够实现深入地面之下来达到施工的目的,从而影响了施工进度,且现有技术中的施工方法影响了施工质量,提高了劳动负荷。

3.因此,一种能够解决上述问题的装置有待提出。

技术实现要素:

4.针对以上问题,本发明提出了一种能够实现具有一定倾角的地下连续墙工法的设备,通过采用本设备,实现了不同施工场景中的运动功能,且结构上具有可变性,使用灵活,机械效率高。

5.本发明提供的技术方案为:

6.一种多功能模块式斜角等厚度泡沫混凝土地下连续墙工法机,包括底座、连接在底座上的角度调节式导向部以及执行部,其中:

7.所述执行部包括连接在导向部一端的动力头、刀头以及连接在动力头和刀头上的模块式刀身,所述动力头用于提供动力,所述刀身和刀头相互配合用于循环式深入并切割土体;

8.所述导向部用于在不同的倾斜角度状态下深入待切割的土体中,并引导刀头以及刀身的行进方向。

9.进一步地,所述导向部包括一端铰接在底座上、另一端铰接在一机身桅杆杆段上的角度调节液压缸一,所述桅杆的一端与动力头铰接,所述桅杆的另一端倾斜深入土体内;所述导向部还包括一端铰接在桅杆上的进给液压油缸二,所述液压油缸二的另一端与动力头连接。

10.进一步地,所述动力头包括液压马达、与液压马达轴接的减速齿轮副、连接减速齿轮副的换向机构,其中:

11.所述减速齿轮副分别与对称布置的四个液压马达轴接,所述换向机构包括轴接在齿轮副上的锥齿轮组,所述锥齿轮组包括相互啮合的锥齿轮一和锥齿轮二,所述锥齿轮二轴接动力输出轴,所述动力输出轴轴接对称在其两端的蜗杆减速换向机构,所述蜗杆减速换向机构轴接双排链轮。

12.进一步地,所述蜗杆减速换向机构包括轴接在动力输出轴上的蜗杆、平行传动并轴接在蜗杆上的轮副,所述轮副通过驱动轴连接链轮,所述链轮设为若干个,并通过链条连接;

13.所述链条通过四个导向链轮导向并围成矩形环状,所述驱动轴之间通过法兰或联轴器连接。

14.进一步地,所述减速齿轮副包括啮合连接的减速齿轮一和减速齿轮二,所述减速齿轮二与锥齿轮一轴接;所述驱动轴之间平行布置,所述链轮对称布置在驱动轴的两端;两排所述链轮之间平行布置,所述链轮之间通过链条实现同步转动。

15.进一步地,所述桅杆与液压油缸二之间通过铰接支座一连接,所述液压缸一与底座之间通过铰接支座二相互铰接;所述液压油缸一的执行端与桅杆之间固定连接。

16.进一步地,所述底座设为履带回转式,所述底座上设有驱动其行走的驱动电机。

17.本发明与现有技术相比的优点在于:

18.通过提出了一种带有导向部、执行部、底座的结构,实现了地下连续墙工法的实施功能,从而形成封闭的连续墙体,功能性强,实现了对土体进行切割以及混凝土搅拌的功能;

19.通过将导向部设置为角度可调节结构,达到了从不同方位进行实施的目的,使用范围广。

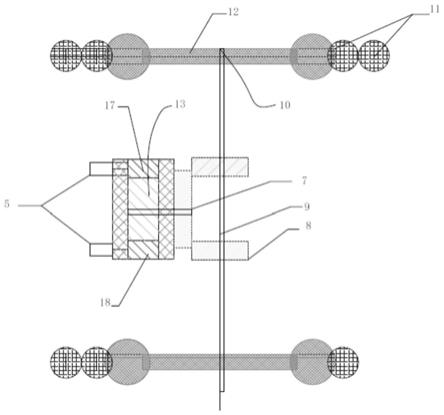

附图说明

20.图1是本发明实施例的使用状态图;

21.图2是本发明实施例中的结构图;

22.图3是本发明实施例中的刀头与刀身的连接结构图。

具体实施方式

23.下面结合附图1

‑

3对本发明做进一步的详细说明。

24.一种多功能模块式斜角等厚度泡沫混凝土地下连续墙工法机,包括底座1、连接在底座1上的角度调节式导向部以及执行部,其中:

25.执行部包括连接在导向部一端的动力头、刀头以及连接在动力头和刀头上的模块式刀身,动力头用于提供动力,刀身和刀头相互配合用于循环式深入并切割土体;

26.导向部用于在不同的倾斜角度状态下深入待切割的土体中,并引导刀头以及刀身的行进方向。

27.通过采用本技术提出的装置,达到了循环深入深部土体的目的,在工作的过程中,循环切割该幅土体,同时按照需要喷射混凝土,对该幅土体进行加固,加固一副后,设备沿设计平面路线向前移动进行下一幅施工,形成完整封闭的连续墙体。

28.在具体施工的过程中,先通过导向部调节好倾斜角度,而后通过动力头对本装置施加作用力,从而利用刀头一边切割表层土体一边将刀头及与其相邻的刀身切入更深部土体,并依次重复上述动作,直至达到设计深度,最终完成封闭的连续墙体。

29.导向部包括一端铰接在底座1上、另一端铰接在一机身桅杆2杆段上的角度调节液压缸一3,桅杆2的一端与动力头铰接,桅杆2的另一端倾斜深入土体内;导向部还包括一端铰接在桅杆2上的进给液压油缸二4,液压油缸二4的另一端与动力头连接。

30.液压缸一3在具体实施的过程中将其倾斜极限设置为与铅垂线之间夹角为0

‑

15度的范围,液压缸一3的下部铰接在底座1上,因此能够实现围绕底座1进行摆动的功能,继而

提高其使用范围的扩大化。桅杆2能够实现深入至地面之下2m的范围,继而提高了使用过程中的机械化以及便利性。

31.动力头包括液压马达5、与液压马达5轴接的减速齿轮副13、连接液减速齿轮副13的换向机构,其中:

32.减速齿轮副13分别与对称布置的四个液压马达5轴接,换向机构包括轴接在齿轮副13上的锥齿轮组,锥齿轮组包括相互啮合的锥齿轮一7和锥齿轮二8,锥齿轮二8轴接动力输出轴9,动力输出轴9轴接对称在其两端的蜗杆减速换向机构10,蜗杆减速换向机构10轴接双排链轮11。

33.液压马达5的动力经由减速齿轮副13减速后经过换向机构进行换向(换向90度),换向后的动力经由动力输出轴9传输至对称在其两端的蜗杆减速换向机构10,利用蜗杆减速换向机构10继而达到了驱动链轮11运动、进而实现混合并切割的目的。通过锥齿轮一7和锥齿轮二8的转向,达到了将水平动力转换为竖直方向上动力的目的,功能性和实用性强。

34.蜗杆减速换向机构10包括轴接在动力输出轴9上的蜗杆12、平行传动并轴接在蜗杆12上的轮副13,轮副13通过驱动轴15连接链轮11,链轮11设为若干个,并通过链条14连接;

35.链条14通过四个导向链轮16导向并围成矩形环状,驱动轴15之间通过法兰或联轴器连接。

36.通过将刀身设置为若干个,在刀身上设置若干用于实现切割以及混合用的链轮11,从而达到了提高工作效率的目的,在单位时间内实现更多量的搅拌以及切割功能。具体为,在进行切割的过程中,链轮11带动链条14沿着设计的角度对地下的土层进行切割搅拌,在切割搅拌的过程中将泡沫混凝土喷射到土体中,将土体与混凝土充分搅拌,以达到加固土体的目的。

37.减速齿轮副13包括啮合连接的减速齿轮一17和减速齿轮二18,减速齿轮二18与锥齿轮一7轴接;驱动轴15之间平行布置,链轮11对称布置在驱动轴15的两端;两排链轮11之间平行布置,链轮11之间通过链条14实现同步转动。

38.在实现刀身模块化连接的过程中,链轮11以及链条14的规格可变,驱动轴15的数量可变,从而能够根据具体使用需求设置不同数量的单元。

39.桅杆2与液压油缸二4之间通过铰接支座一19连接,液压缸一3与底座1之间通过铰接支座二20相互铰接;液压缸一3的执行端与桅杆2之间固定连接。

40.铰接支座20采用能够实现被相互连接的二者转动的功能即可,具体包括一支座、穿设在支座上的铰接轴,液压缸一3与铰接轴连接。

41.底座1设为履带回转式,底座1上设有驱动其行走的驱动电机。

42.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1