电梯井基坑侧壁垫层整体浇筑结构及施工方法与流程

1.本技术涉及电梯井施工的领域,尤其是涉及一种电梯井基坑侧壁垫层整体浇筑结构及施工方法。

背景技术:

2.随着我国的城市化进程越来越快,高层建筑越来越多。由于一般来说,七层以及七层以上的建筑需要配备电梯,因此电梯的装配率越来越高。在电梯装配工程中,电梯井基坑的施工是重要的一个环节;而电梯井基坑施工的关键是电梯井基坑侧壁垫层的施工。

3.对于基坑侧壁垫层的施工,常采用在基坑侧壁处砌筑普通黏土砖墙,再在砖墙上抹灰的方式设置垫层。然而这种施工方法尽管施工方便,但是不仅所得垫层达不到设计强度的要求,质量无法得到保证;而且工期长、造价高且安全性也较差。

4.为了克服上述缺点,相关技术中,采取定型模板的施工方法制作垫层。即采用木方制作一个形状和基坑匹配的筒状模板,将其置于基坑中;筒状模板的每一侧壁与基坑的侧壁一一对应且平行,并且模板的每一侧壁到对应基坑侧壁的距离相等,从而在基坑和定型模板之间形成一个“口”字形的浇筑空间;之后向浇筑空间中浇筑混凝土,待其初凝后拆除模板并对混凝土进行养护从而制得侧壁垫层。

5.由于在浇筑混凝土时,定型模板受到混凝土的作用力会发生移位;因此需要对定型模板进行固定。相关技术中,采用钢筋穿透定型模板的侧壁,进一步穿过浇筑空间而插入基坑侧壁的方式对定型模板进行固定。然而在拆除定型模板时,要么要对定型模板进行破坏,降低了其循环利用率;要么要切除或拔除钢筋,费时费力,降低了定型模板的拆除效率。

技术实现要素:

6.为了能够快速省力地拆除定型模板,且不对定型模板进行重大破坏,本技术提供一种电梯井基坑侧壁垫层整体浇筑结构及施工方法。

7.第一方面,本技术提供的一种电梯井基坑侧壁垫层整体浇筑结构采用如下的技术方案:电梯井基坑侧壁垫层整体浇筑结构,包括定型模板和连接定位件;所述定型模板设置在基坑中,所述定型模板呈筒状结构,其各侧壁与基坑各侧壁一一对应且平行;所述定型模板和基坑之间形成浇筑空间;所述连接定位件设置在浇筑空间中,且连接定位件的相对两侧分别连接在定型模板的侧壁和基坑的侧壁上;所述连接定位件与定型模板侧壁固定的一侧设置安装孔,所述安装孔内可拆卸地连接有一第一连接杆;所述第一连接杆自由端穿过定型模板侧壁开设的插接通孔而露于定型模板的内侧。

8.通过采用上述技术方案,连接定位件和第一连接杆的配合可以对定型模板进行定位,可以有效实现定型模板和基坑侧壁的连接,从而减少了定型模板在混凝土浇筑中的移位。同时,在拆卸定型模板时,只需要将第一连接杆从连接定位件的安装孔中拆卸下来并拔

出,即可解除定型模板和基坑的连接,从而不仅可以快速省力地拆除定型模板而且不需要对定型模板造成重大破坏,便于定型模板的重复利用。

9.可选的,所述安装孔和第一连接杆通过螺纹连接或过盈配合连接。

10.可选的,所述连接定位件与基坑侧壁固定的一端设置第二连接杆,所述第二连接杆的自由端插入基坑侧壁内。

11.通过采用上述技术方案,通过第二连接杆插入基坑侧壁可以实现连接定位件和基坑的连接固定,操作简单,施工方便。

12.可选的,所述连接定位件为混凝土块,呈长方体状。

13.通过采用上述技术方案,采用混凝土材质,可使连接定位件与后续浇筑的混凝土能更好地融为一体。

14.可选的,还包括密封板,所述密封板将浇筑空间的开口封闭,且密封板上开设工作孔。

15.通过采用上述技术方案,通过工作孔可以向浇筑空间中浇筑混凝土,也可以通过工作孔插入插入式振捣棒对浇筑空间中的混凝土进行振捣。

16.可选的,所述密封板上还设置用于密封工作孔的密封塞,所述密封塞与工作孔一一对应。

17.通过采用上述技术方案,通过密封塞将工作孔封闭,可以使浇筑空间成为一个相对密闭的空间;从而由于气压的原因,减少了具有较大重力势能的上部混凝土向下沉的趋势,减少了上部混凝土对下部混凝土的挤压,提高了所形成的侧壁垫层的均匀性和力学性。同时,减少了上部混凝土对下部混凝土的挤压,也有利于减弱定型模板侧壁下部所承受的压力,从而提高了对定型模板的保护,减少了定型模板部分变形的可能性。

18.可选的,还包括多个加强肋,均位于定型模板侧壁内表面的下部。

19.通过采用上述技术方案,能够进一步对承受最大压力的定型模板下部进行保护,有利于减少定型模板变形的发生。

20.可选的,还包括模板加强件,其设置在所述定型模板内。

21.通过采用上述技术方案,提高了定型模板的结构强度,有利于浇筑混凝土的顺利进行。

22.可选的,所述模板加强件为由多根支撑杆构成,且与定型模板侧壁内表面连接的框架结构。

23.第二方面,本技术提供的一种电梯井基坑侧壁垫层整体浇筑的施工方法,采用如下的技术方案:电梯井基坑侧壁垫层整体浇筑的施工方法,采用上述电梯井基坑侧壁垫层整体浇筑结构完成,包括以下步骤:在指定位置开挖基坑并铺设坑底垫层;在基坑侧壁安装具有安装孔的连接定位件,所述安装孔朝向基坑内侧;制作定型模板并开设与安装孔相对应的插接通孔;将定型模板置于基坑中,定型模板的侧壁抵住连接定位件,且使安装孔与插接通孔相连通;将第一连接杆插入插接通孔并伸入安装孔内,实现定型模板的定位和固定;向定型模板和基坑之间形成浇筑空间中注入混凝土并振捣;

拆卸第一连接杆并将其从安装孔和插接通孔中拔出;移除定型模板并对混凝土养护以在基坑侧壁形成垫层。

24.通过采用上述技术方案,第一连接杆通过穿过插接通孔和安装孔而将定型模板和基坑连接在一起,减少了浇筑混凝土时,由于混凝土的挤压和浮力而造成定型模板移位的问题。而在移除定型模板时,只需将第一连接杆从安装孔拆下并拔出,即可解除定型模板和基坑的连接,方便定型模板的移除,而且不会对定型模板产生重大的破坏。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过连接定位件和第一连接杆的设置,可以有效实现对定型模板的定位以及固定,使定型模板稳定设置在基坑中,减少了在混凝土浇筑中定型模板的移位,提高了所得基坑侧壁垫层的质量。在拆卸定型模板时,只需要将第一连接杆从安装孔和插接通孔中拔出,即可解除定型模板和基坑的连接;不仅有利于定型模板快速省力的拆除,提高了定型模板拆除的效率,而且拆除时不用对定型模板进行重大破坏,提高了定型模板的重复利用率。

26.2.本技术的连接定位件采用混凝土的材质,有利于连接定位件和后续浇筑的混凝土能更好地融为一体。

27.3.本技术设置密封板并在密封板上设置工作孔和用于封闭工作孔的密封塞,能够使浇筑空间形成一相对封闭的空间,从而有利于减少重力势能较大的上部混凝土的下沉趋势和对下部混凝土的挤压,进而有利于提高所形成的侧壁垫层的均匀性和力学性。并且该设置也能减少定型模板下部所承受的压力,有利于提高对定型模板的保护。

28.4.本技术加强肋的设置有利于进一步对定型模板承受压力最大的下部进行加强,减小该部分变形的发生。

29.5.本技术通过模板加强件的设置,可以提高定型模板的结构强度,保证浇筑混凝土的顺利进行。

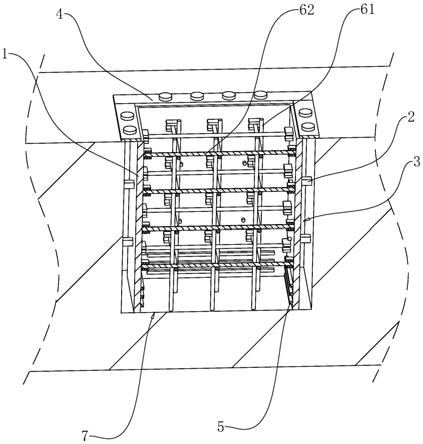

附图说明

30.图1是本技术实施例1的基坑侧壁垫层整体浇筑结构的剖面示意图。

31.图2是本技术实施例1的基坑侧壁垫层整体浇筑结构的分解示意图。

32.图3是本技术实施例1的连接定位件及两连接杆的连接示意图。

33.图4是本技术实施例2的连接定位件及两连接杆的连接示意图。

34.附图标记说明:1、定型模板;11、插接通孔;2、连接定位件;21、安装孔;211、螺纹套;212、铜套;22、第一连接杆;23、第二连接杆;3、浇筑空间;4、密封板;41、工作孔;42、密封塞;5、加强肋;6、模板加强件;61、第一支撑杆;62、第二支撑杆;7、基坑。

具体实施方式

35.相关技术中采用定型模板制作电梯井基坑侧壁垫层;为了减少定型模板在混凝土浇筑时发生的位移,采用钢筋串连的方法将定型模板和基坑连接在一起。然而这样不便于后期模板的拆除。申请人通过深入研究后认为:可以在定型模板侧壁和基坑侧壁之间设置两端分别设置连接杆的连接定位件,连接定位件一端的连接杆插入基坑的侧壁中,另一端的连接杆可拆卸,并穿过定型模板的侧壁而露于定型模板的内侧。这样不仅实现了定型模

板和基坑的连接;同时在拆卸定型模板时,只需将可拆卸的连接杆拔出即可很方便的解除定型模板和基坑之间的连接,便于在不破坏定型模板的情况下将其拆除,省时省力,提高了定型模板拆除的效率。本技术即是在此基础上产生的。

36.以下结合附图1

‑

4对本技术作进一步详细说明。

37.实施例1本技术实施例公开了一种电梯井基坑侧壁垫层整体浇筑结构。参照图1和图2,电梯井基坑侧壁垫层整体浇筑结构包括定型模板1、连接定位件2、密封板4、加强肋5以及模板加强件6。

38.参照图1和图2,定型模板1由木方构成,并位于基坑7内正中的位置。基坑7为四方形坑,定型模板1呈长方筒状结构,其各侧壁与基坑7各侧壁一一对应且平行;定型模板1各侧壁到对应的基坑7侧壁的距离均为100mm。定型模板1和基坑7之间形成截面为“口”字形的浇筑空间3。

39.参照图1和图2,连接定位件2呈长度为100mm的长方体结构并水平设置在浇筑空间3中。

40.具体的,参照图2和图3,连接定位件2一端抵在定型模板1侧壁的外表面(定义定型模板1侧壁位于筒形结构外的表面为外表面)上,该端端面中心开设沿连接定位件2轴向向内延伸的安装孔21,该安装孔21内部固接螺纹套211;相应的,定型模板1的侧壁上对应开设与安装孔21连通的插接通孔11。一第一连接杆22的一端设置有外螺纹,通过与螺纹套211的螺纹配合使第一连接杆22安装在安装孔21中;同时第一连接杆22的另一端穿过插接通孔11而露于定型模板1的内侧;从而,通过第一连接杆22使连接定位件2与定型模板1连接在一起。同时,连接定位件2另一端固接有沿连接定位件2轴向延伸的第二连接杆23,第二连接杆23的自由端插入基坑7侧壁内,从而使连接定位件2与基坑7连接在一起。通过连接定位件2以及第一连接杆22和第二连接杆23的设置可以实现定型模板1在基坑7中的固定,并且连接定位件2还可以起到限位的作用,控制定型模板1侧壁到基坑7侧壁的距离为100mm。为了使连接更加稳固,定位更加准确,连接定位件2设置多块且均匀分布在浇筑空间3中。另外,连接定位件2可为混凝土块、铁块、方铁杆或其他常规构件;为了与后续浇筑的混凝土更好地融为一体,本实施方案中优选连接定位件2为混凝土块。第一连接杆22和第二连接杆23可为铁杆、钢杆或其他常规刚性杆体;在本实施方案中第一连接杆22和第二连接杆23均为圆柱形铁杆,并且第二连接杆23的一端通过浇筑的方式连接在混凝土材质的连接定位件2中。

41.参照图1和图2,密封板4连接在浇筑空间3的上端开口处,并将浇筑空间3封闭。具体的,密封板4为表面光滑的木板且具有四块,每一块密封板4均对应基坑7的一侧侧壁。每块密封板4的一侧长边与基坑7侧壁的上边沿固接,另一侧长边与定型模板1的顶边固接,从而四块密封板4构成“口”字形。每块密封板4上均开设有工作孔41,用于浇入混凝土以及插入插入式振捣棒进行振捣。每块密封板4上的工作孔41设置多个,并沿密封板4的长度方向均匀分布,这样可以对浇筑空间3各部位进行同步注浆或振捣,有利于所形成的侧壁垫层的均匀性和力学性,也有利于提高注浆和振捣的效率。同时,密封板4上还设置多个密封塞42,多个密封塞42与工作孔41一一对应且相互匹配,密封塞42用于在注浆或振捣完成后将工作孔41封闭,从而将浇筑空间3封闭。由于重力的原因,因此混凝土在注入浇筑空间3后,有向下沉的趋势,从而位于上部的混凝土会对位于下部的混凝土有挤压的作用,进而导致侧壁

垫层的均匀性受到影响;同时也会对定型模板1的下部造成很大的压力,增加了定型模板1发生变形的可能性。故在注浆或振捣完成后将浇筑空间3封闭,由于气压的原因,位于上部的混凝土向下的趋势减弱,从而有利于所得侧壁垫层获得更好的均匀性,也有利于对定型模板1的保护。

42.参照图1,加强肋5为铁条,并设置多个;多个加强肋5均匀固接在定型模板1四个侧壁内表面的下部,用于进一步保护定型模板1的下部,减少受力最大的定型模板1部分变形的可能性。

43.参照图1和图2,模板加强件6设置在定型模板1筒状结构的内部,用于提高定型模板1的结构强度。具体的,模板加强件6包括多根支撑杆,而支撑杆又可分为多根垂直设置的第一支撑杆61以及多根水平设置的第二支撑杆62;其中,多根第二支撑杆62均匀分成上下设置的若干组,每组中的第二支撑杆62纵横交错设置并通过扎绑钢丝固定。多根第一支撑杆61由下而上穿过多组第二支撑杆62并与第二支撑杆62通过扎绑钢丝连接;从而第一支撑杆61和第二支撑杆62构成一结构稳定的框架结构。同时,每根第二支撑杆62的两端部均向定型模板1的侧壁内表面延伸并与之抵接,这样由第一支撑杆61和第二支撑杆62构成的框架结构与定型模板1侧壁内表面连接并有效地加强了定型模板1的结构强度。为了增加第二支撑杆62与定型模板1的相对固定性,可以在定型模板1侧壁位于第二支撑杆62端部的上下两侧通过钢钉固定木质定位块,通过定位块将第二支撑杆62的端部夹住。另外,在本实施方案中,第一支撑杆61和第二支撑杆62均为钢管。

44.本技术实施例还公开了一种电梯井基坑侧壁垫层整体浇筑的施工方法,采用上述的电梯井基坑侧壁垫层整体浇筑结构完成,包括以下步骤:s1、根据既定方案,定位到指定场地;对场地进行清理,按照图纸放好开挖线。之后采用挖掘机开挖基坑7,从中间向四周挖掘,并且按照基坑7的尺寸欠挖500mm;之后采用人工挖掘的方式,将基坑7修正到设计尺寸。之后对基坑7的侧壁和底部补填缺土,拍打夯实,完成基坑7的制作。之后在完成的基坑7的底部采用混凝土浇筑铺设100mm厚的坑底垫层。

45.s2、采用模具制作100mm

×

50mm

×

50mm,且一端具有安装孔21的混凝土块作为连接定位件2,同时在混凝土块成型前在安装孔21中预埋螺纹套211,并在混凝土块开设安装孔21的相对另一端预埋第二连接杆23。之后取连接定位件2,使其水平设置,将第二连接杆23水平插入基坑7侧壁中并使连接定位件2连接有第二连接杆23的一端的端面抵在基坑7侧壁上,实现连接定位件2在基坑7上的安装。连接定位件2安装多个,并均匀分布在基坑7四个侧壁上。

46.s3、采用木方制作呈长方筒状的定型模板1,并根据预先设计的图纸在定型模板1四个侧壁上开设与安装孔21一一对应的插接通孔11;之后将第一支撑杆61和第二支撑杆62通过钢丝扎绑成框架结构,并连接在定型模板1筒状结构内。

47.s4、将制作完成的定型模板1的外表面涂上脱模剂;之后将定型模板1吊装到基坑7中;定型模板1的底部置于坑底垫层上,定型模板1的四面侧壁分别抵在安装于基坑7四面侧壁的连接定位件2上,实现定型模板1的定位;此时,由于每个安装孔21均朝向定型模板1侧壁,定型模板1的每一插接通孔11均与对应的安装孔21相连通;取第一连接杆22将其具有外螺纹的端部插入插接通孔11,并进一步伸入到安装孔21处;之后转动第一连接杆22,通过安装孔21内螺纹套211和第一连接杆22的外螺纹的螺纹配合,从而将第一连接杆22安装在安

装孔21中,进而实现定型模板1与基坑7的连接,减小了在浇筑时定型模板1的移位。

48.s5、取密封板4四块,每块密封板4的一侧长边通过钢钉固定在基坑7侧壁的上边沿,另一侧长边通过钢钉固定在定型模板1的顶边,从而四块密封板4将定型模板1和基坑7之间形成的浇筑空间3的开口封闭,同时也进一步将定型模板1和基坑7固定。

49.s6、通过四块密封板4上的工作孔41,同步向浇筑空间3各部分注入混凝土;同时采用插入式振捣棒通过工作孔41插入混凝土中进行振捣。

50.s7、在浇筑振捣完成后用密封塞42将各工作孔41封闭,静置24小时;之后转动第一连接杆22,将第一连接杆22从安装孔21中取出,并卸下密封板4,使定型模板1和基坑7脱离连接。

51.s8、通过吊接的方式移出完整基本未被破坏的定型模板1,对安装孔21处进行修补;之后洒水养护,完成电梯井基坑侧壁垫层的浇筑施工。

52.实施例2本技术实施例公开了一种电梯井基坑侧壁垫层整体浇筑结构及施工方法。参照图4,本实施例与实施例1基本相同,不同之处在于:连接定位件2的安装孔21内设置铜套212,同时第一连接杆22的端头光滑无螺纹,第一连接杆22通过过盈配合的方式插接到安装孔21中,实现第一连接杆22的安装。

53.通过上述设置,同样能够实现基坑7和定型模板1的连接;同时该结构制作更加简单,设置成本更低。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1