深厚填石和淤泥地区双层钢护筒成孔施工方法与流程

1.本发明涉及桩基础施工技术领域,特别涉及深厚填石和淤泥地区双层钢护筒成孔施工方法。

背景技术:

2.目前在沿海的深厚填石+淤泥地区的工程桩成孔施工始终是一大难题,填石层基本由较大粒径的块石组成,一般粒径在0.2~2m,个别粒径在2m以上,几乎不含任何粘土或砂土,属于纯填石,因此极度松散,而且由于填石层的块石较为坚硬,采用常规的振动下沉钢护筒的方式无法破碎岩石,因此无法实现振动下沉钢护筒进行桩孔护壁的目的,另外在淤泥层施工工程桩时,由于淤泥强度较低,性质较差,一般呈流塑至软塑状态,在该地层成孔,极易发生塌孔事故

3.目前常用的施工方法需要在钢护筒上部焊接接长一节钢护筒并压入地层,工期被长时间拖延,而且如果在焊接接长钢护筒过程中,钢护筒底部以下的填石或淤泥塌孔,则需要采用旋挖钻机重新在钢护筒内钻进破碎捞取块石,工效异常低下,有时候一根桩仅仅下沉安装钢护筒就需要2

‑

3天,严重拖延工期,其次,在夹取钢管或钢护筒时,需要选定合适的夹具,否侧会出现夹具超量程的现象,一方面会影响夹取质量,另一方面拖延工期。

4.为此,我们提出了深厚填石和淤泥地区双层钢护筒成孔施工方法。

技术实现要素:

5.本发明的目的在于提供深厚填石和淤泥地区双层钢护筒成孔施工方法,解决了背景技术中需要在钢护筒上部焊接接长一节钢护筒并压入地层,工期被长时间拖延,工效异常低下且在夹取钢管或钢护筒时,需要选定合适的夹具,否侧会出现夹具超量程的现象,一方面会影响夹取质量,另一方面拖延工期的问题。

6.为实现上述目的,本发明提供如下技术方案:深厚填石和淤泥地区双层钢护筒成孔施工方法,包括以下步骤:

7.s01:采用履带式起重机起吊具有夹具的大功率的振动锤,振动锤夹持双层振动钢管上端在设计桩位向下插入,如遇到坚硬的大块岩石,钢管底部的硬合金齿在钢管振动冲击下可以轻松将岩石冲击破碎,向下振动沉入;

8.s02:双层钢管振动沉入填石层过程中,外层钢管底部的锥形坡口将填石向桩孔外侧挤密振动,内层钢管底部的内坡口设计,可确保小于钢管内径的填石进入内层钢管内,这样进入内层钢管的填石与钢管内壁之间存在一定的孔隙;

9.s03:双层钢管振动下沉过程中,如遇到坚硬岩石难以冲击破碎,则钢管提升一定高度重复振动下沉,直至将岩石破碎;

10.s04:当双层钢管振动下沉到达填石层底部时,静止10

‑

20mi n,使被振动钢管扰动的填石层进行固结,同时确保地层因施工扰动产生的超孔隙水压力消散;

11.s05:振动锤开始振动起拔双层振动钢管,直至提升至孔口以外,此时地层内存在

一环形孔洞,外环直径与双层钢管外径相同;

12.s06:更换普通的单层钢护筒,单层钢护筒在地面提前加工焊接完成,长度以穿过填石层下部的淤泥层1

‑

2m控制,振动锤的夹具夹持单层钢护筒在前期双层钢管形成的环形孔洞位置开始振动下沉;

13.s07:采用旋挖钻机配置短螺旋钻头破碎钢护筒内填石或块石,采用捞砂斗取出破碎后的石块和淤泥,在淤泥以下的普通地层,采用旋挖钻机安装常规捞砂斗钻头钻进,钻进过程中采用泥浆护壁工艺。

14.进一步地,在s01中,钢管外径大于桩径200~400mm,且在s06中,钢护筒壁厚在20

‑

30mm之间,外径相比双层振动钢管外径小100

‑

200mm。

15.进一步地,振动锤包括设置在振动锤外表面上的对接机构,设置在振动锤两侧的辅助机构,以及设置在对接机构内部的主弹簧和夹具,主弹簧的两端均连接有夹具,振动锤还包括设置在振动锤一侧的准星板和对接孔,设置在对接孔内部的归位弹簧,以及设置在对接孔内壁上的插孔和准星环,振动锤的两侧开设有侧槽a,振动锤通过对接孔与对接机构相连接。

16.进一步地,对接机构包括设置在振动锤外表面上的对接箱体,设置在对接箱体一侧的对接筒,设置在对接筒外表面上的伸缩插杆,以及套接在伸缩插杆外表面上的磁环,对接筒通过伸缩插杆与插孔相连接,磁环与准星环设置在同一水平平面内且磁性连接,对接箱体与归位弹簧相连接。

17.进一步地,对接箱体的两侧均开设有侧槽b,对接箱体的一侧开设有安装槽,安装槽的内壁上开设有滑槽,对接箱体通过侧槽b与辅助机构相连接,辅助机构的另一端与侧槽a相连接,对接箱体通过安装槽与夹具相连接。

18.进一步地,辅助机构包括设置在侧槽a内部的套筒,设置在套筒内部的电磁板和套杆,以及设置在侧槽b内部的挤压弹簧,挤压弹簧的一端设置有挤压块,挤压块的一侧设置有支杆,支杆的一端设置有连接筒,支杆通过连接筒与套杆相连接,套杆与电磁板磁性连接。

19.进一步地,夹具包括设置在安装槽内部的主动板,设置在主动板一侧的电磁支柱,设置在主动板外表面上的滑条,设置在主动板内部的内槽,以及设置在主动板内部的升降杆,主动板通过滑条与滑槽活动连接,两组的主动板通过电磁支柱磁性连接。

20.进一步地,主动板的内部还设置有延展机构,延展机构的上端设置有从动板,从动板设置有两组,且两组的从动板之间连接有液压伸缩管。

21.进一步地,延展机构包括与升降杆相连接的主板,设置在主板内部的一级延展板,以及设置在一级延展板内部的二级延展板,主板的上表面设置有主接槽,主接槽的内部设置有挡板,挡板与液压伸缩管相连接,主板的内部设置有隔板和一级电动推杆,一级电动推杆的一端与一级延展板相连接。

22.进一步地,一级延展板包括设置在一级延展板内部的二级电动推杆,设置在一级延展板上表面的放置槽a,以及设置在放置槽a内部的一级接槽和一级升降柱,二级延展板包括设置在二级延展板上表面的放置槽b,和设置在放置槽b内部的二级接槽和二级升降柱,一级升降柱的内部设置有一级标定模块和一级补差模块,二级升降柱的内部设置有二级标定模块和二级补差模块,一级标定模块、一级补差模块、二级标定模块和二级补差模块

互信号连接。

23.本发明提出的深厚填石和淤泥地区双层钢护筒成孔施工方法,采用履带式起重机起吊具有夹具的大功率的振动锤,振动锤夹持双层振动钢管上端在设计桩位向下插入,如遇到坚硬的大块岩石,钢管底部的硬合金齿在钢管振动冲击下可以轻松将岩石冲击破碎,向下振动沉入,双层钢管振动沉入填石层过程中,外层钢管底部的锥形坡口将填石向桩孔外侧挤密振动,内层钢管底部的内坡口设计,可确保小于钢管内径的填石进入内层钢管内,这样进入内层钢管的填石与钢管内壁之间存在一定的孔隙,双层钢管振动下沉过程中,如遇到坚硬岩石难以冲击破碎,则钢管提升一定高度重复振动下沉,直至将岩石破碎,当双层钢管振动下沉到达填石层底部时,静止10

‑

20mi n,使被振动钢管扰动的填石层进行固结,同时确保地层因施工扰动产生的超孔隙水压力消散,振动锤开始振动起拔双层振动钢管,直至提升至孔口以外,此时地层内存在一环形孔洞,外环直径与双层钢管外径相同,更换普通的单层钢护筒,单层钢护筒在地面提前加工焊接完成,长度以穿过填石层下部的淤泥层1

‑

2m控制,振动锤的夹具夹持单层钢护筒在前期双层钢管形成的环形孔洞位置开始振动下沉,相比传统的旋挖钻机配置牙轮筒钻破碎岩石并逐节焊接下沉钢护筒的方式,本施工方法采用高强度高刚度的钢管结构一方面实现了以往单层钢护筒无法破碎入岩进尺的目的;一方面双层钢管底部独特的外坡口和内坡口结构保证了双层钢管在贯穿填石层过程中保证钢管内外侧的填石被振动挤密不易崩塌,因此双层钢管在振动起拔提升至桩孔以后,桩孔内的填石短时间内不易崩塌,同时桩孔外侧的填石也不易塌孔,为后期单层钢护筒振动下沉扫清障碍;另一方面采用该方法施工效率极高,平均一天可以施工安装钢护筒4

‑

8根以上,相比传统的旋挖钻机安装下放钢护筒的方法提高了10倍,同时因为缩短工期有效降低了柴油用量,降低了工程造价。

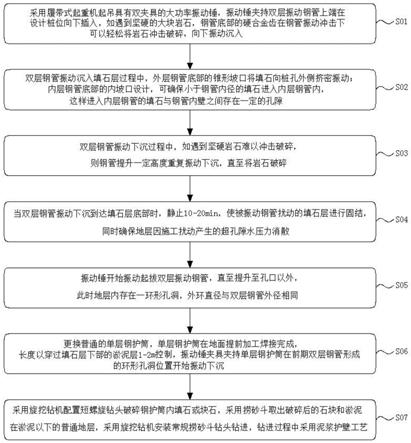

附图说明

24.图1为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法整体流程图;

25.图2为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中振动锤整体结构示意图;

26.图3为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中振动锤结构示意图;

27.图4为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中对接机构结构示意图;

28.图5为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中对接机构侧视图;

29.图6为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中夹具结构示意图;

30.图7为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中延展机构结构示意图;

31.图8为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中辅助机构结构示意图;

32.图9为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中延展机构内部结构示意图;

33.图10为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中一级升降柱和二

级升降柱程序框图;

34.图11为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中双层钢管振动下沉示意图;

35.图12为本发明深厚填石和淤泥地区双层钢护筒成孔施工方法中单层钢护筒振动下沉示意图。

36.图中:1、振动锤;11、准星板;12、对接孔;13、归位弹簧;14、插孔;15、准星环;16、侧槽a;2、对接机构;21、对接箱体;22、对接筒;23、伸缩插杆;24、磁环;25、侧槽b;26、安装槽;27、滑槽;3、辅助机构;31、套筒;32、电磁板;33、套杆;34、连接筒;35、支杆;36、挤压块;37、挤压弹簧;4、主弹簧;5、夹具;51、主动板;52、电磁支柱;53、滑条;54、内槽;55、升降杆;56、延展机构;561、主板;5611、主接槽;5612、挡板;5613、隔板;5614、一级电动推杆;562、一级延展板;5621、二级电动推杆;5622、放置槽a;5623、一级接槽;5624、一级升降柱;56241、一级标定模块;56242、一级补差模块;563、二级延展板;5631、放置槽b;5632、二级接槽;5633、二级升降柱;56331、二级标定模块;56332、二级补差模块;57、从动板;58、液压伸缩管。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.参阅图1、11和12,深厚填石和淤泥地区双层钢护筒成孔施工方法,包括以下步骤:

39.步骤一:采用履带式起重机起吊具有夹具5的大功率的振动锤1,振动锤1夹持双层振动钢管上端在设计桩位向下插入,如遇到坚硬的大块岩石,钢管底部的硬合金齿在钢管振动冲击下可以轻松将岩石冲击破碎,向下振动沉入,钢管外径大于桩径200~400mm;

40.步骤二:双层钢管振动沉入填石层过程中,外层钢管底部的锥形坡口将填石向桩孔外侧挤密振动,内层钢管底部的内坡口设计,可确保小于钢管内径的填石进入内层钢管内,这样进入内层钢管的填石与钢管内壁之间存在一定的孔隙;

41.步骤三:双层钢管振动下沉过程中,如遇到坚硬岩石难以冲击破碎,则钢管提升一定高度重复振动下沉,直至将岩石破碎;

42.步骤四:当双层钢管振动下沉到达填石层底部时,静止10

‑

20mi n,使被振动钢管扰动的填石层进行固结,同时确保地层因施工扰动产生的超孔隙水压力消散;

43.步骤五:振动锤1开始振动起拔双层振动钢管,直至提升至孔口以外,此时地层内存在一环形孔洞,外环直径与双层钢管外径相同;

44.步骤六:更换普通的单层钢护筒,单层钢护筒在地面提前加工焊接完成,长度以穿过填石层下部的淤泥层1

‑

2m控制,振动锤1的夹具5夹持单层钢护筒在前期双层钢管形成的环形孔洞位置开始振动下沉,钢护筒壁厚在20

‑

30mm之间,外径相比双层振动钢管外径小100

‑

200mm;

45.步骤七:采用旋挖钻机配置短螺旋钻头破碎钢护筒内填石或块石,采用捞砂斗取出破碎后的石块和淤泥,在淤泥以下的普通地层,采用旋挖钻机安装常规捞砂斗钻头钻进,钻进过程中采用泥浆护壁工艺。

46.相比传统的旋挖钻机配置牙轮筒钻破碎岩石并逐节焊接下沉钢护筒的方式,本施工方法采用高强度高刚度的钢管结构一方面实现了以往单层钢护筒无法破碎入岩进尺的目的;一方面双层钢管底部独特的外坡口和内坡口结构保证了双层钢管在贯穿填石层过程中保证钢管内外侧的填石被振动挤密不易崩塌,因此双层钢管在振动起拔提升至桩孔以后,桩孔内的填石短时间内不易崩塌,同时桩孔外侧的填石也不易塌孔,为后期单层钢护筒振动下沉扫清障碍;另一方面采用该方法施工效率极高,平均一天可以施工安装钢护筒4

‑

8根以上,相比传统的旋挖钻机安装下放钢护筒的方法提高了10倍,同时因为缩短工期有效降低了柴油用量,降低了工程造价

47.参阅图2

‑

5,振动锤1包括设置在振动锤1外表面上的对接机构2,设置在振动锤1两侧的辅助机构3,以及设置在对接机构2内部的主弹簧4和夹具5,主弹簧4的两端均连接有夹具5,振动锤1还包括设置在振动锤1一侧的准星板11和对接孔12,设置在对接孔12内部的归位弹簧13,以及设置在对接孔12内壁上的插孔14和准星环15,振动锤1的两侧开设有侧槽a16,振动锤1通过对接孔12与对接机构2相连接,对接机构2包括设置在振动锤1外表面上的对接箱体21,设置在对接箱体21一侧的对接筒22,设置在对接筒22外表面上的伸缩插杆23,以及套接在伸缩插杆23外表面上的磁环24,对接筒22通过伸缩插杆23与插孔14相连接,磁环24与准星环15设置在同一水平平面内且磁性连接,对接箱体21与归位弹簧13相连接,对接箱体21的两侧均开设有侧槽b25,对接箱体21的一侧开设有安装槽26,安装槽26的内壁上开设有滑槽27,对接箱体21通过侧槽b25与辅助机构3相连接,辅助机构3的另一端与侧槽a16相连接,对接箱体21通过安装槽26与夹具5相连接。

48.参阅图8,辅助机构3包括设置在侧槽a16内部的套筒31,设置在套筒31内部的电磁板32和套杆33,以及设置在侧槽b25内部的挤压弹簧37,挤压弹簧37的一端设置有挤压块36,挤压块36的一侧设置有支杆35,支杆35的一端设置有连接筒34,支杆35通过连接筒34与套杆33相连接,套杆33与电磁板32磁性连接,当遇到坚硬岩石难以冲击破碎时,则需钢管提升一定高度重复振动下沉,直至将岩石破碎,原状态电磁板32与套杆33相连接,关闭电磁板32的电流,使其磁性消失,套杆33则会发生下落现象,从而使得挤压块36对挤压弹簧37发生挤压,使得被夹持住的钢管往下移动,依次往复,形成振动效果,不需要振动锤1运作,降低整体的柴油用量。

49.参阅图6和7,夹具5包括设置在安装槽26内部的主动板51,设置在主动板51一侧的电磁支柱52,设置在主动板51外表面上的滑条53,设置在主动板51内部的内槽54,以及设置在主动板51内部的升降杆55,主动板51通过滑条53与滑槽27活动连接,两组的主动板51通过电磁支柱52磁性连接,主动板51的内部还设置有延展机构56,延展机构56的上端设置有从动板57,从动板57设置有两组,且两组的从动板57之间连接有液压伸缩管58,延展机构56包括与升降杆55相连接的主板561,设置在主板561内部的一级延展板562,以及设置在一级延展板562内部的二级延展板563,主板561的上表面设置有主接槽5611,主接槽5611的内部设置有挡板5612,挡板5612与液压伸缩管58相连接,主板561的内部设置有隔板5613和一级电动推杆5614,一级电动推杆5614的一端与一级延展板562相连接。

50.参阅图9和10,一级延展板562包括设置在一级延展板562内部的二级电动推杆5621,设置在一级延展板562上表面的放置槽a5622,以及设置在放置槽a5622内部的一级接槽5623和一级升降柱5624,二级延展板563包括设置在二级延展板563上表面的放置槽

b5631,和设置在放置槽b5631内部的二级接槽5632和二级升降柱5633,一级升降柱5624的内部设置有一级标定模块56241和一级补差模块56242,二级升降柱5633的内部设置有二级标定模块56331和二级补差模块56332,一级标定模块56241、一级补差模块56242、二级标定模块56331和二级补差模块56332互信号连接,当夹持物体时,先利用升降杆55将主板561从主动板51内部伸出,再根据夹持物的规格选定一级延展板562和二级延展板563是否要伸出,同时在一级延展板562和二级延展板563伸出的同时,利用一级标定模块56241、一级补差模块56242、二级标定模块56331和二级补差模块56332对一级延展板562和二级延展板563与主板561进行高度补差,使得主接槽5611、一级接槽5623和二级接槽5632处于同一高度,从而提高整体的使用范围,同时也提高施工的效率。

51.综上所述:本发明提供的深厚填石和淤泥地区双层钢护筒成孔施工方法,采用履带式起重机起吊具有夹具5的大功率的振动锤1,振动锤1夹持双层振动钢管上端在设计桩位向下插入,如遇到坚硬的大块岩石,钢管底部的硬合金齿在钢管振动冲击下可以轻松将岩石冲击破碎,向下振动沉入,双层钢管振动沉入填石层过程中,外层钢管底部的锥形坡口将填石向桩孔外侧挤密振动,内层钢管底部的内坡口设计,可确保小于钢管内径的填石进入内层钢管内,这样进入内层钢管的填石与钢管内壁之间存在一定的孔隙,双层钢管振动下沉过程中,如遇到坚硬岩石难以冲击破碎,则钢管提升一定高度重复振动下沉,直至将岩石破碎,当双层钢管振动下沉到达填石层底部时,静止10

‑

20mi n,使被振动钢管扰动的填石层进行固结,同时确保地层因施工扰动产生的超孔隙水压力消散,振动锤1开始振动起拔双层振动钢管,直至提升至孔口以外,此时地层内存在一环形孔洞,外环直径与双层钢管外径相同,更换普通的单层钢护筒,单层钢护筒在地面提前加工焊接完成,长度以穿过填石层下部的淤泥层1

‑

2m控制,振动锤1的夹具5夹持单层钢护筒在前期双层钢管形成的环形孔洞位置开始振动下沉,相比传统的旋挖钻机配置牙轮筒钻破碎岩石并逐节焊接下沉钢护筒的方式,本施工方法采用高强度高刚度的钢管结构一方面实现了以往单层钢护筒无法破碎入岩进尺的目的;一方面双层钢管底部独特的外坡口和内坡口结构保证了双层钢管在贯穿填石层过程中保证钢管内外侧的填石被振动挤密不易崩塌,因此双层钢管在振动起拔提升至桩孔以后,桩孔内的填石短时间内不易崩塌,同时桩孔外侧的填石也不易塌孔,为后期单层钢护筒振动下沉扫清障碍;另一方面采用该方法施工效率极高,平均一天可以施工安装钢护筒4

‑

8根以上,相比传统的旋挖钻机安装下放钢护筒的方法提高了10倍,同时因为缩短工期有效降低了柴油用量,降低了工程造价。

52.与现有技术相比,本发明的有益效果是:

53.1.本发明提出的深厚填石和淤泥地区双层钢护筒成孔施工方法,采用履带式起重机起吊具有夹具的大功率的振动锤,振动锤夹持双层振动钢管上端在设计桩位向下插入,如遇到坚硬的大块岩石,钢管底部的硬合金齿在钢管振动冲击下可以轻松将岩石冲击破碎,向下振动沉入,双层钢管振动沉入填石层过程中,外层钢管底部的锥形坡口将填石向桩孔外侧挤密振动,内层钢管底部的内坡口设计,可确保小于钢管内径的填石进入内层钢管内,这样进入内层钢管的填石与钢管内壁之间存在一定的孔隙,双层钢管振动下沉过程中,如遇到坚硬岩石难以冲击破碎,则钢管提升一定高度重复振动下沉,直至将岩石破碎,当双层钢管振动下沉到达填石层底部时,静止10

‑

20mi n,使被振动钢管扰动的填石层进行固结,同时确保地层因施工扰动产生的超孔隙水压力消散,振动锤开始振动起拔双层振动钢

管,直至提升至孔口以外,此时地层内存在一环形孔洞,外环直径与双层钢管外径相同,更换普通的单层钢护筒,单层钢护筒在地面提前加工焊接完成,长度以穿过填石层下部的淤泥层1

‑

2m控制,振动锤的夹具夹持单层钢护筒在前期双层钢管形成的环形孔洞位置开始振动下沉,相比传统的旋挖钻机配置牙轮筒钻破碎岩石并逐节焊接下沉钢护筒的方式,本施工方法采用高强度高刚度的钢管结构一方面实现了以往单层钢护筒无法破碎入岩进尺的目的;一方面双层钢管底部独特的外坡口和内坡口结构保证了双层钢管在贯穿填石层过程中保证钢管内外侧的填石被振动挤密不易崩塌,因此双层钢管在振动起拔提升至桩孔以后,桩孔内的填石短时间内不易崩塌,同时桩孔外侧的填石也不易塌孔,为后期单层钢护筒振动下沉扫清障碍;另一方面采用该方法施工效率极高,平均一天可以施工安装钢护筒4

‑

8根以上,相比传统的旋挖钻机安装下放钢护筒的方法提高了10倍,同时因为缩短工期有效降低了柴油用量,降低了工程造价。

54.2.本发明提出的深厚填石和淤泥地区双层钢护筒成孔施工方法,升降杆的一端连接有主板,主板的内部设置有一级延展板,一级延展板的内部设置有二级延展板,主板的上表面设置有主接槽,主接槽的内部设置有挡板,挡板与液压伸缩管相连接,主板的内部设置有隔板和一级电动推杆,一级电动推杆的一端与一级延展板相连接,一级延展板的内部设置有二级电动推杆,一级延展板的上表面设置有放置槽a,放置槽a的内部设置有一级接槽和一级升降柱,二级延展板的上表面设置有放置槽b,放置槽b的内部设置有二级接槽和二级升降柱,一级升降柱的内部设置有一级标定模块和一级补差模块,二级升降柱的内部设置有二级标定模块和二级补差模块,一级标定模块、一级补差模块、二级标定模块和二级补差模块互信号连接,当夹持物体时,先利用升降杆将主板从主动板内部伸出,再根据夹持物的规格选定一级延展板和二级延展板是否要伸出,同时在一级延展板和二级延展板伸出的同时,利用一级标定模块、一级补差模块、二级标定模块和二级补差模块对一级延展板和二级延展板与主板进行高度补差,使得主接槽、一级接槽和二级接槽处于同一高度,从而提高整体的使用范围,同时也提高施工的效率。

55.3.本发明提出的深厚填石和淤泥地区双层钢护筒成孔施工方法,在侧槽a的内部设置有套筒,套筒的内部设置有电磁板和套杆,侧槽b的内部设置有挤压弹簧,挤压弹簧的一端设置有挤压块,挤压块的一侧设置有支杆,支杆的一端设置有连接筒,支杆通过连接筒与套杆相连接,套杆与电磁板磁性连接,当遇到坚硬岩石难以冲击破碎时,则需钢管提升一定高度重复振动下沉,直至将岩石破碎,原状态电磁板与套杆相连接,关闭电磁板的电流,使其磁性消失,套杆则会发生下落现象,从而使得挤压块对挤压弹簧发生挤压,使得被夹持住的钢管往下移动,依次往复,形成振动效果,不需要振动锤运作,降低整体的柴油用量。

56.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1