下穿地铁高架桥梁的U型通道双向顶推施工方法与流程

下穿地铁高架桥梁的u型通道双向顶推施工方法

技术领域

1.本发明涉及一种建设施工方法,尤其是一种道路施工方法,具体的说是一种下穿地铁高架桥梁的u型通道双向顶推施工方法。

背景技术:

2.目前,随着城市人口的不断增加以及经济技术的快速发展,城市交通压力也随之增大,路网规模逐步向着地上地下发展。然而随着路网规模的不断扩大,使得后续工程的施工场地减小,施工影响因素增加,施工条件错综复杂,常规的施工方法往往难以开展。尤其是在纵横交错的地铁及高架桥梁下修建通道时,由于通道穿梭于桥墩之间,施工宽度及高度均受限制,且施工时必须考虑对地铁及高架桥的保护,采用常规的支护开挖方法无法施展。因此,需要设计一种新型的施工方法,以便满足建设的需求。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种下穿地铁高架桥梁的u型通道双向顶推施工方法,可以保证地铁高架的正常交通,并减少对地铁高架桥梁和周边环境的影响,适应限高限宽等环境因素,充分满足施工需求。

4.本发明的技术方案是:一种下穿地铁高架桥梁的u型通道双向顶推施工方法,包括以下步骤:1)对顶推就位区进行地基加固;2)在桥梁两侧施作工作坑;3)在工作坑内制作滑板、后背和后背梁;4)预制钢筋混凝土结构的u型通道,并使该u型通道置于所述滑板上;5)将顶推设备布置于所述u型通道和后背梁之间,使所述u型通道能够在所述顶推设备的作用下,向离开所述后背梁的方向移动;6)每次顶推前,采用小型挖机将所述u型通道前方的土体放坡开挖至u型通道底板底面标高;然后,在所述顶推设备的作用下,使所述u型通道沿所述导向墩移动;7)每次顶推就位后,所述u型通道两侧的肥槽及时回填级配碎石,并在最终到达设计位置后,对肥槽内及时灌浆,以保证地铁高架桥梁的桥墩及周边土体稳定;8)在相对的两个方向将两个所述u型通道相向顶推,直至其分别下穿地铁高架桥梁,然后,在中间非桥梁下方部分,采用现浇法将两个所述u型通道连接,形成贯通的通道。

5.进一步的,所述步骤1)中,采用分节花管注浆法进行地基加固。

6.进一步的,所述后背位于所述工作坑的一端,且与所述u型通道的移动方向相反;所述后背梁位于所述后背的内侧;所述后背梁与滑板连为一体。

7.进一步的,所述u型通道通过两次浇筑成型,第一次浇筑底板和底板倒角以上5cm侧墙,第二次浇筑侧墙。

8.进一步的,所述u型通道与滑板之间设有滑动隔离层。

9.进一步的,所述滑动隔离层上设置砂浆保护层。

10.进一步的,所述顶推设备为液压千斤顶;该千斤顶的数量根据顶力计算而得,并沿着u型通道两侧对称布置;在顶推过程中,通过加装顶铁和顶管来传递顶力。

11.进一步的,所述步骤6)中,每次顶推按小歩距进行;同时,设置混凝土导向墩。

12.本发明的有益效果:本发明设计合理,操作方便,可以在施工时保证地铁高架的正常交通,并减少对地铁高架桥梁和周边环境的影响,同时,能够适应限高限宽等环境因素,充分满足施工需求。

附图说明

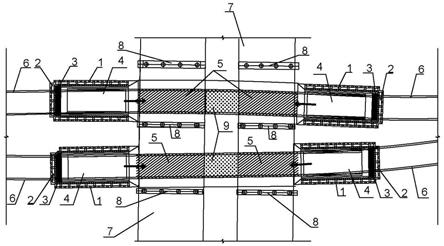

13.图1是本发明的施工作业示意图。

14.图2 是顶推设备布置示意图。

15.图3是图2的a

‑

a示意图。

16.图4是工作坑内预制u型通道断面图。

17.图5是顶推过程示意图。

18.其中,1

‑

工作坑,2

‑

后背,3

‑

后背梁,4

‑ꢀ

u型通道,5

‑

就位区,6

‑

设计道路,7

‑

桥梁,8

‑

桥墩,9

‑

通道现浇连接段,10

‑

千斤顶,11

‑

顶管与顶铁,12

‑

小距离顶铁,13

‑

中距离顶铁,14

‑

中距离顶管,15

‑

长距离顶管,16

‑

横梁, 18

‑

滑板,19

‑

滑板锚梁,21

‑

导向墩;22

‑

肥槽。箭头为顶推方向。

具体实施方式

19.下面结合附图和实施例对本发明作进一步的说明。

20.一种下穿地铁高架桥梁的u型通道双向顶推施工方法,包括以下步骤:1、如图1所示,对顶推就位区5进行花管注浆地基加固;由于上方存在桥梁7,施工作业高度受限,采用振动锤将花管分节压入土层中;各节花管通过钢套管焊接连接,待花管全部压入土体后再进行注浆施工,达到地基加固的效果。

21.2、在桥梁7两侧施作工作坑1,该工作坑与设计道路6相衔接,同时,在坑内制作滑板18、后背2与后背梁3;其中,所述后背2可以采用双排钻孔桩;所述后背梁3与滑板18均为钢筋混凝土结构,并连为一体,如图4所示,可防止顶推施工时,滑板18断裂跟进;所述滑板18下方设有滑板锚梁19,可采用人工开挖;所述滑板18表面光滑平整,高程误差控制在3mm之内;为防止滑板18与u型通道底板17粘连,同时减少顶推阻力,可在所述滑板18顶面施作滑动隔离层;该滑动隔离层可由油毡层+塑料薄膜层+机油层+滑石粉层+石蜡层组成;为避免绑扎u型通道4的钢筋时损坏所述滑动隔离层,可在滑动层上抹砂浆保护层,其厚度约2cm。

22.3、工作坑内预制u型通道4,如图1和图4所示,该u型通道4为钢筋混凝土结构,其横断面为u形,分两次浇筑成型,第一次浇筑底板及底板倒角以上5cm侧墙,第二次浇筑侧墙;同时,设置混凝土导向墩20,通过该导向墩20控制顶推方向。

23.4、顶推设备布置,如图2和图3所示,该顶推设备可以是液压千斤顶10,或是其他类似设备;根据顶力计算结果布置对应数量的千斤顶,并沿着所述u型通道4中心两侧对称布置;顶推过程中,可随着顶程的增加,将小距离顶铁12换为较大距离的顶铁或顶管,即一个

顶程加装一小距离顶铁12,两个顶程换装中距离顶铁13,四个顶程换装中距离顶管14,八个顶程换装长距离顶管15;各顶管、顶铁间布置横梁16,确保顶推过程中顶铁、顶管稳定;该横梁16可以是钢带,或其他类似结构。

24.5、顶推作业,在确保u形通道4的强度达到设计及规范要求后,采用小歩距退挖顶推方法进行作业,如图5所示,每次顶推前,采用小型挖机将通道前方土体分级放坡开挖至通道底板底面标高,并使坡度满足安全要求;每开挖一小歩距,立即顶进一小歩距,禁止超挖;每次顶推就位后,通道两侧肥槽22及时回填拌合均匀的级配碎石,并在最终到达设计位置后,在肥槽22内及时灌浆,以保证桥墩8及周边土体稳定;顶推开始后,24小时连续作业,确保最短时间内完成u形通道顶推以及肥槽回填灌浆。

25.6、分别从两个方向将u型通道逐步向桥梁7方向顶推,如图1所示,下穿地铁高架桥梁7,直至桥梁下方的就位区5;在中间非桥梁下方的部分,采用现浇法将u型通道进行连接,形成通道现浇连接段,使通道贯通;顶推过程做好监测与线性控制,有偏差时及时调整纠正。

26.本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1