一种大体积常温混凝土最高温度控制方法与流程

1.本发明涉及水电工程大坝混凝土施工技术领域,特别涉及一种大体积常温混凝土最高温度控制方法。

背景技术:

2.水电工程中大坝混凝土施工质量直接关乎着整个枢纽工程的全生命周期运行安全。大坝混凝土施工质量直接受制于浇筑效率与温控防裂施工水平,大坝混凝土温控防裂常常会引起浇筑效率下降,进而影响施工进度。大坝温控防裂中最重要的就是控制混凝土内部最高温度,这是减少混凝土裂缝最为有效的手段。在现有拱坝混凝土施工技术中大都在拌合楼混凝土生产过程中采用“风冷(一次风冷、二次风冷)+冰”的方式对骨料进行预冷,以期获得较低的出机口温度,在浇筑完成后进行通水冷却进行最高温度控制。这种施工方法虽然能在一定程度上可以控制住混凝土最高温度,但是预冷混凝土骨料常常采用液氨作为冷却剂,不仅浪费能源,而且液氨具有较大安全隐患,同时采用冰水拌合会延长混凝土拌和时间,影响混凝土“一条龙”浇筑效率及拌和质量,制约施工进度。

技术实现要素:

3.本发明所要解决的技术问题是提供一种大体积常温混凝土最高温度控制方法,利用低温河水合适调节混凝土原材料中骨料仓温度,利用低热水泥混凝土加常温水进行拌合,无须进行混凝土骨料预冷和冰水拌合,大大提高了混凝土拌合效率。

4.为解决上述技术问题,本发明所采用的技术方案是:一种大体积常温混凝土最高温度控制方法,包括如下步骤:步骤一、根据仓面设计提前制订拟浇筑仓面要料计划,提前启动配料计划;步骤二、在混凝土拌合前将骨料转运至骨料暂存仓进行暂存,对骨料暂存仓的温度进行检测,当环境温度t0持续低于或等于设定温度时,通过上行胶带机直接将骨料送至拌合系统,当环境温度t0持续大于设定温度时,上行胶带机将骨料送至骨料温度控制系统降温,对骨料温度控制系统t1进行监测,再经下行胶带机输送到拌合系统;步骤三、将拌合水、粉煤灰、水泥以及外加剂与骨料在拌合系统中进行拌合;步骤四、混凝土拌和完成后采用运输系统运输至浇筑仓面,对混凝土运输过程的运输温度t2进行监测和控制;步骤五、浇筑仓开仓前对仓外环境温度t4和仓内环境温度t3进行监测和控制,仓内环境温度t3采用喷雾降温;步骤六、混凝土料入仓后需完成平仓振捣覆盖,采用20~30cm薄层进行覆盖,单仓薄层数量≤2个,自混凝土拌和完成到坯层覆盖完成时间间隔≤4h,当间隔时间≥4h时要判断能否继续浇筑。

5.优选的方案中,所述步骤二中,设定温度为23℃。

6.优选的方案中,所述骨料暂存仓包括砂仓和若干砂石仓,骨料温度控制系统包括

砂降温仓和与砂石仓对应的砂石降温仓,砂降温仓和砂石降温仓中的骨料排出至对应的转料仓,转料仓排料至下行胶带机上,砂降温仓内设有冷水盘管,砂石降温仓内设有喷淋系统,冷水盘管的进水口和喷淋系统与进水主管连通,进水主管通过枢纽对河水下部低温水进行取水,冷水盘管和砂石降温仓的排水口与出水主管连通。

7.优选的方案中,所述砂石降温仓的排水口和出水主管之间设有沉淀池,砂石降温仓的排水口与沉淀池连通,沉淀池的排水口与出水主管连通。

8.优选的方案中,还包括风干仓,砂石降温仓中的骨料排出至风干仓中风干后再排出至下行胶带机上,风干仓侧壁设有鼓风孔,鼓风孔通过管道与鼓风设备连通。

9.优选的方案中,所述步骤三中,拌和用水采用与骨料相同温度的生产用水、用量≤100kg/m3,粉煤灰采用ⅰ级、掺量≥30%,水泥采用低热水泥、用量≤125kg/m3,外加剂为减水剂和引气剂,其中减水剂掺量≥0.6%,水胶比≤0.5,混凝土塌落度控制在3mm~7mm。

10.优选的方案中,所述步骤五中,当仓外环境温度t4≤23℃时可直接进行下料浇筑,当仓外环境温度t4≥23℃时,即在开仓前1h进行喷雾降温,确保t3≤23℃。

11.优选的方案中,所述步骤六中,仓面铺设冷却水管,冷却水温度为8~10℃,通过冷却水管控制混凝土内部温度t5,通水冷却历时2~3d混凝土内部温度t5达到最大值,t5max为27~30℃。

12.优选的方案中,所述冷却水管间排距采用1m

×

1m,通水流量为35l/min~40l/min或间排距采用1m

×

1.5m,通水流量为35l/min~40l/min或间排距采用1.5m

×

1.5m,通水流量为30l/min~35l/min。

13.本发明提供的一种大体积常温混凝土最高温度控制方法,具有以下技术效果:1、通过利用低温河水合理调控砂石骨料温度,取消液氨预冷方式,不仅减少预冷管理人员投入、节省能源,而且减少安全风险。

14.2、利用低热水泥混凝土加常温水进行拌合,大大提高了混凝土拌合效率,而且对混凝土和易性也有较大改善,提高混凝土拌和质量。

15.3、采用常温混凝土浇筑,简化拌和过程温控措施,通过拌和、运输、浇筑、大流量通水降温等一条龙控温技术,在保证混凝土最高温度受控的条件下,可有效提高混凝土“一条龙”施工效率,进而保证施工工期,具有较高的经济效益。

附图说明

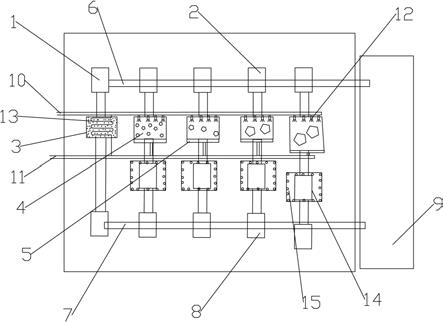

16.下面结合附图和实施实例对本发明作进一步说明:图1是本发明的骨料温度控制系统的结构示意图;图中:砂仓1,砂石仓2,砂降温仓3,砂石降温仓4,沉淀池5,上行胶带机6,下行胶带机7,转料仓8,拌合系统9,进水主管10,喷淋系统12,冷水盘管13,风干仓14,鼓风孔15。

具体实施方式

17.如图1所示,一种大体积常温混凝土最高温度控制方法,包括如下步骤:步骤一、根据仓面设计提前制订拟浇筑仓面要料计划,提前启动配料计划。在大坝常温混凝土浇筑前需要根据设计要求中规定的混凝土温控指标最高温度控制标准,采用有限元法进行模拟仿真计算不同温控防裂要求控制部位外界环境温度、冷却水管间距、冷却

水温度、通水流量、通水历时、实际最高温度控制值之间的关系,并针对性开展生产性试验对上述指标进行明确,在正式浇筑过程中予以固化并实施。

18.在混凝土开浇前,骨料暂存仓需提前备存有足量的砂石骨料,避免造成混凝土浇筑过程因缺少料源而中断。

19.根据仓面设计提前做好拟浇筑仓面要料计划确定混凝土配合比,配合比如下:单仓层厚一般是3~6m之间,经监理工程师审核同意后提前4h启动配料计划,并根据天气预报实测当前拌合系统、拟浇筑仓环境温度t0,每间隔2h测一次。

20.步骤二、在混凝土拌合前将骨料转运至骨料暂存仓进行暂存,对骨料暂存仓的温度进行检测,当环境温度t0持续≤23℃时,通过上行胶带机6直接将骨料送至拌合系统9,当环境温度t0持续>23℃时,上行胶带机6将骨料送至骨料温度控制系统降温,对骨料温度控制系统t1进行监测,再经下行胶带机7输送到拌合系统9。

21.骨料暂存仓包括砂仓1和若干砂石仓2,砂石仓2包括小石仓、中石仓、大石仓、和特大石仓,骨料温度控制系统包括砂降温仓3和与砂石仓2对应的砂石降温仓4,砂降温仓3和砂石降温仓4中的骨料排出至对应的转料仓8,转料仓8排料至下行胶带机7上,砂降温仓3内设有冷水盘管13,冷水盘管13为竖向多列蛇形铁管,砂石降温仓4内设有喷淋系统12,冷水盘管13的进水口和喷淋系统12与进水主管10连通,进水主管10通过枢纽对河水下部低温水进行取水,一般就近取自枢纽区河道下层水体,水温≤22℃,冷水盘管13和砂石降温仓4的排水口与出水主管11连通。

22.砂降温仓3和小石仓对应的砂石降温仓,一般至少降温历时2h,中石仓、大石仓和特大石仓对应的砂石降温仓,一般至少降温历时4h,分别于1h测一次骨料降温仓中骨料砸石温度,砂仅采用温度计插进去测量即可,当骨料温度低于23℃时即可出砂降温仓3或砂石降温仓4。

23.所述砂石降温仓4的排水口和出水主管7之间设有沉淀池5,砂石降温仓4的排水口与沉淀池5连通,沉淀池5的排水口与出水主管7连通。

24.通过沉淀池5对冷却后的水进行沉淀处理后可以直接排入江河。

25.还包括风干仓14,砂石降温仓4中的骨料排出至风干仓14中风干后再排出至下行胶带机7上,风干仓4侧壁设有鼓风孔15,鼓风孔15通过管道与鼓风设备连通。

26.通过风干仓14,对骨料表面进行风干,清除骨料表面附着水分。

27.步骤三、将拌合水、粉煤灰、水泥以及外加剂与骨料在拌合系统9中进行拌合;拌和用水采用与骨料相同温度的生产用水、用量≤100kg/m3,粉煤灰采用ⅰ级、掺量≥30%,水泥采用低热水泥、用量≤125kg/m3,外加剂为减水剂和引气剂,其中减水剂掺量≥0.6%,水胶比≤0.5,混凝土塌落度控制在3mm~7mm。

28.待骨料降温达到要求后,即可进入拌合系统9进行拌和,拌和时间一般控制在

120s。

29.步骤四、混凝土拌和完成后采用运输系统运输至浇筑仓面,对混凝土运输过程的运输温度t2进行监测和控制,确保运输温度t2回温≤1℃。

30.步骤五、浇筑仓开仓前对仓外环境温度t4和仓内环境温度t3进行监测和控制,仓内环境温度t3采用喷雾降温。

31.当仓外环境温度t4≤23℃时可直接进行下料浇筑,当仓外环境温度t4≥23℃时,即在开仓前1h进行喷雾降温,确保t3≤23℃。

32.步骤六、混凝土料入仓后需完成平仓振捣覆盖,采用20~30cm薄层进行覆盖,单仓薄层数量≤2个,自混凝土拌和完成到坯层覆盖完成时间间隔≤4h,当间隔时间≥4h时要判断能否继续浇筑。

33.仓面铺设冷却水管,冷却水温度为8~10℃,通过冷却水管控制混凝土内部温度t5,所述冷却水管间排距采用1m

×

1m,通水流量为35l/min~40l/min或间排距采用1m

×

1.5m,通水流量为35l/min~40l/min或间排距采用1.5m

×

1.5m,通水流量为30l/min~35l/min。

34.冷却水管间排距、冷却水温度、通水流量等具体需要根据拟浇筑部位温控防裂要求进行确定。

35.对于温控防裂要求很高的强约束区部位,冷却水管间排距一般采用1m

×

1m,通水流量35l/min~40l/min,对于温控防裂要求较高的基础约束区部位,冷却水管间排距一般采用1m

×

1.5m,通水流量35l/min~40l/min,对于温控防裂要求一般的基础约束区部位,冷却水管间排距一般采用1.5m

×

1.5m,通水流量30l/min~35l/min。

36.在通水冷却过程中,密切观察混凝土内部温度t5变化,如温升速率变大需及时调整并加大通水流量予以控制最高温度。一般通水冷却历时2~3d混凝土内部温度t5达到最大值,t5max一般为27~30℃。

37.该方法通过利用低温河水合理调控砂石骨料温度,取消液氨预冷方式,不仅减少预冷管理人员投入、节省能源,而且减少安全风险。

38.利用低热水泥混凝土加常温水进行拌合,大大提高了混凝土拌合效率,而且对混凝土和易性也有较大改善,提高混凝土拌和质量。

39.采用常温混凝土浇筑,简化拌和过程温控措施,通过拌和、运输、浇筑、大流量通水降温等一条龙控温技术,在保证混凝土最高温度受控的条件下,可有效提高混凝土“一条龙”施工效率,进而保证施工工期,具有较高的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1