地连墙接头及地连墙施工方法与流程

1.本技术涉及基建工程的领域,尤其是涉及一种地连墙接头及地连墙施工方法。

背景技术:

2.地下连续墙作为有效的截水、防渗、承重、挡水结构,常用于深基坑、市政管沟、涵洞、护岸、干船坞等工程支护施工。

3.实际施工中,受地质条件、周边环境、基坑深度等因素影响,地下连续墙通常是采用一种或多种接头形式将相邻两个单元墙段相互连接起来从而解决两个单元墙段接缝处渗漏水和连接整体性的问题。

4.地下连续墙工字钢接头是一种常用的接头形式,但由于工字钢接头的翼板较短,仅包裹在二侧单元墙段的接头上,防渗性能有限。

技术实现要素:

5.为了提高地下连续墙的防渗性能和整体稳定性,本技术提供一种地连墙接头及地连墙施工方法。

6.第一方面,本技术提供一种地连墙接头,采用如下的技术方案:一种地连墙接头,用于连接相邻的两个单元墙段,包括隔离板及穿孔板;所述隔离板用于嵌至相邻的两个单元墙段之间,所述穿孔板固定连接隔离板,且所述穿孔板间隔设有贯穿孔,所述穿孔板用于嵌至单元墙段内,并使得所述贯穿孔位于单元墙段内;所述隔离板的两面均固定连接有至少两个所述穿孔板。

7.通过采用上述技术方案,穿孔板与两侧单元墙体形成紧密嵌固咬合作用,可承受地下连续墙垂直接缝上的剪力,并使相邻单元墙体形成整体共同承担上部结构的竖向荷载,实现协调单元墙体的不均匀沉降,同时由于两个穿孔板增加了渗漏水所需的流水路径,使得本地连墙接头亦具备较好的止水性能。

8.优选的,所述穿孔板垂直于隔离板。

9.优选的,所述穿孔板包括连接板及咬合板;所述连接板固定连接至隔离板;所述咬合板位于连接板远离隔板的一端,且所述贯穿孔设于咬合板上。

10.第二方面,本技术提供一种地连墙施工方法,采用如下的技术方案:一种地连墙施工方法,应用上述的地连墙接头,包括以下步骤:支护桩、导墙施工,待开挖土方的周侧开挖导槽,导槽侧壁的地面处施工加固桩,在将预制的导墙安装至导槽内并固定,并夯实表层的土壤;成槽,护壁泥浆注入导槽内,抓斗伸入导槽内进行挖槽,形成单元槽段;吊装钢筋笼、接头箱,多根钢筋焊接形成钢筋笼,并将钢筋笼与地连墙接头焊接固定,将钢筋笼吊装至单元槽段内,再将接头箱吊装至单元槽段内;水下混凝土灌注,混凝土浇筑至单元槽段中,待凝固后形成单元墙段;重复上述步骤直至地下连续墙成型。

11.通过采用上述技术方案,成槽时,依靠加固桩加固槽壁处的土体,限制土体的移动,降低槽段塌陷的概率。

12.优选的,所述加固桩位于导槽朝向待开挖土方的一侧。

13.优选的,所述加固桩采用水泥搅拌桩。

14.优选的,步骤支护桩、导墙施工中,还包括:注水预搅施工时,在四周开挖排水沟,并设集水井。

15.优选的,所述导墙上口高出地面至少100mm。

16.通过采用上述技术方案,防止了垃圾和雨水的冲入导墙所形成的导槽内污染或稀释泥浆。

17.优选的,所述导墙的开口宽度大于抓斗的宽度。

18.通过采用上述技术方案,导墙施工时放宽50mm,以便于后续施工过程中,抓斗、钻头、钢筋笼等部件的顺利的进出。

19.综上所述,本技术包括以下至少一种有益技术效果:1.穿孔板与两侧单元墙体形成紧密嵌固咬合作用,可承受地下连续墙垂直接缝上的剪力,并使相邻单元墙体形成整体共同承担上部结构的竖向荷载,实现协调单元墙体的不均匀沉降,同时由于两个穿孔板增加了渗漏水所需的流水路径,使得本地连墙接头亦具备较好的止水性能;2.成槽时,依靠加固桩加固槽壁处的土体,限制土体的移动,尤其是针对淤泥质软土与砂土交互地层时,有效降低槽段塌陷的概率。

附图说明

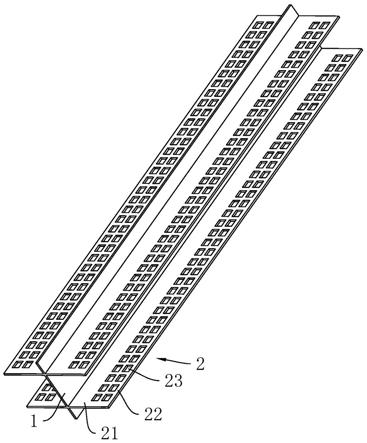

20.图1是地连墙接头的结构示意图。

21.图2是导槽、加固桩的位置示意图。

22.附图标记说明:1、隔离板;2、穿孔板;21、连接板;22、咬合板;23、贯穿孔;3、导槽;4、加固桩;5、导墙。

具体实施方式

23.以下结合附图1

‑

2对本技术作进一步详细说明。

24.本技术实施例公开一种地连墙接头,用于连接相邻的两个单元墙段参照图1,地连墙接头包括隔离板1及穿孔板2;隔离板1及穿孔板2均采用板。

25.隔离板1用于嵌至相邻的两个单元墙段之间;隔离板1的两面均固定连接有至少两个穿孔板2。本实施例中,隔离板1的两面均焊接有两个穿孔板2。

26.穿孔板2包括一体成型的连接板21及咬合板22。连接板21通过焊接的方式固定连接至隔离板1;咬合板22位于连接板21远离隔板的一端,且咬合板22间隔设有贯穿孔23,本实施例中,贯穿孔23设为方孔。在一个实施例中,穿孔板2垂直于隔离板1;在另一个实施例中,位于隔离板1同一侧的两个穿孔板2中,两个咬合板22的间距大于两个连接板21的间距。

27.地连墙施工时,混凝土浆料于隔离板1的一侧并包覆穿孔板2,则部分混凝土浆料填充至贯穿孔23内。混凝土浆料凝固后形成单元墙体,实现穿孔板2嵌至单元墙段内,且贯穿孔23位于单元墙段内,进而实现穿孔板2与单元墙体紧密嵌固咬合。

28.本技术实施例一种地连墙接头的实施原理为:穿孔板2与两侧单元墙体形成紧密嵌固咬合作用,可承受地下连续墙垂直接缝上的剪力,并使相邻单元墙体形成整体共同承担上部结构的竖向荷载,实现协调单元墙体的不均匀沉降,同时由于两个穿孔板2增加了渗漏水所需的流水路径,使得本地连墙接头亦具备较好的止水性能。

29.本技术实施例还公开一种地连墙施工方法,包括以下步骤:s10支护桩、导墙5施工,参照图2,待开挖土方的周侧开挖导槽3,导槽3侧壁的地面处施工加固桩4,在将预制的导墙5安装至导槽3内并固定,并夯实表层的土壤。

30.具体的,先将场地整平,再按照待开挖土方位外周外放15cm测出地下墙轴线控制桩,控制桩均采用保护桩。高程引入现场,采用闭合回测法,设置场内水准点,以此控制导墙5及地下连续墙的标高。

31.基于地下墙轴线控制桩的位置,开挖导槽3,然后施工加固桩4。加固桩4采用水泥搅拌桩,并位于导槽3朝向待开挖土方的一侧;必要时,可在导槽3的两侧均施工加固桩4。

32.同时,水泥搅拌桩技术参数:加固剂采用强度等级42.5级及以上的普通硅酸盐水泥,水灰比控制在0.45

‑

0.55之间,每米水泥用量不低于75kg。同时,在淤泥层、淤泥质细砂层中喷浆搅拌提升速度不得大于0.8m/min,相互搭接的搅拌桩施工间隔时间不应大于24h。

33.当场地表层较硬需用注水预搅施工时,应在四周开挖排水沟,并设集水井,且排水沟和集水井的位置不得影响搅拌机施工。

34.并且,预制的导墙5的上口高出地面至少100mm,以防止了垃圾和雨水的冲入导墙5所形成的导槽3内污染或稀释泥浆;导墙5的开口宽度大于抓斗的宽度(导墙5施工时放宽50mm),以便于后续施工过程中,抓斗、钻头、钢筋笼等部件的顺利的进出。

35.s20制备护壁泥浆并施工;泥浆拌制后应贮放24h,待泥浆材料充分水化后方可使用。

36.s30成槽,护壁泥浆注入导槽3内,抓斗伸入导槽3内进行挖槽,形成单元槽段。

37.具体的,抓斗中心面要与导墙5中心面相吻合。成槽一般采用间隔式开挖,标准槽段应采取三序成槽,先挖两边,再挖中间隔墙,中间隔墙的长度应小于抓斗张开长度,使抓斗能受力均匀套住隔墙挖掘,保证成槽垂直度,避免出现垂直度偏差。

38.槽段开挖至距离墙底0.5米时停止开挖,进行接头刷壁,要求最后一次刷壁,其刷壁钢板上没有任何土渣和泥皮。

39.整个施工槽段挖到设计深度后,停置1h,再在设计深度上沿槽段长度方向以每移动1m,下斗抓挖一次的方法,扫清槽底部的沉渣。

40.刷壁结束后,进行槽底沉渣清除,清除过程中要严格控制每一斗进尺应控制在15cm左右,且必须采用慢抓慢提的方法,由一端向另一端清除槽底0.5米留土及槽底沉渣、淤泥,保证沉淀淤积物厚度不大于100mm。

41.成槽完毕后,槽段检验采用测锤、钢尺、超声波测壁仪、泥浆比重仪检测槽段深度、宽度、平面位置、槽段壁面的垂直度、沉渣厚度及槽底泥浆比重,保证槽段质量是否满足设计、规范要求。

42.并且,成槽时,泥浆的供应及处理设备应满足泥浆使用量的要求,泥浆面应高出地下水位,且距地面不大于300mm,直至后续步骤s50中混凝土浇灌完成。

43.液压抓斗成槽至岩面时,若不能达到设计终孔标高,则采用冲击桩机进行入岩处

理。具体方法为先用圆锤成孔后,再用方锤修边成槽。

44.s40吊装钢筋笼、接头箱,多根钢筋焊接形成钢筋笼,并将钢筋笼与地连墙接头焊接固定,将钢筋笼吊装至单元槽段内,再将接头箱吊装至单元槽段内。

45.具体的,现场布置两套钢筋笼平台,以供钢筋笼在钢筋笼平台上进行制作;同时,使用仪器对钢筋笼平台进行抄平,并随时检查钢筋笼平台的平整度,以保证钢筋笼的精度。

46.钢筋笼制作中钢筋接驳均采用焊接,同一截面的接口率应不大于50%,且应错开500mm进行焊接;竖筋合焊必须保证两筋垂直一致,不得扭曲移位。凡未注明的焊缝厚度均为6mm,且要求满焊,以保证钢筋笼的强度。

47.同时,地连墙接头亦现场焊接而成,将加工好的q235b隔离板1平铺于地面,按照设计尺寸进行划线定位,确定出穿孔板2的位置,以便后面加工。将穿孔板2固定在事先定好的白线处,然后采用二氧化碳保护焊将其与隔离板1双面满焊,焊缝厚度为6mm,焊接完隔离板1一侧的两片穿孔板2后,反过来将其平稳固定在地面上,之后用焊接前面两片同样的方法完成后面两片穿孔板2的焊接。

48.地连墙接头与钢筋笼的连接主要是将水平筋焊接到隔离板1上,采用e50xx焊条双面焊接,焊缝厚度为6mm,焊接长度满足5d要求。

49.重力作用下,接头箱垂直下放到地连墙接头处,且接头箱背侧填沙袋,以此来抵挡地连墙浇筑过程中产生的侧向压力。

50.s50水下混凝土灌注,混凝土浇筑至单元槽段中,待凝固后形成单元墙段。

51.具体的,主要包括清槽、混凝土拌制、设备配置、灌注等过程施工格构式地连墙结构,其断面呈“工”字型。

52.清槽完毕,泥浆经检查合格后,4h内开始灌注混凝土。灌注混凝土时,每个单元槽段应留置一组混凝土抗压试块及一组混凝土抗渗试块。并且,连续墙抗渗等级为p6,地下墙强度为c35,坍落度宜为180

‑

210mm,采用导管式水下混凝土浇筑,其标号比设计标号提高一级,以保证强度和抗渗性能要求。为达到强度要求,其配合比设计至少提高5mpa。

53.同时,在灌注作业时,若发现导管漏水、堵塞或混凝土内混入泥浆,应立即停灌并进行处理,做好记录,以保证地连墙的强度要求。

54.s60顶拔接头箱;待混凝土凝固后,起拔接头箱。

55.s70重复上述步骤s20

‑

60直至地下连续墙成型。

56.本技术实施例一种地连墙施工方法的实施原理为:成槽时,依靠加固桩4加固槽壁处的土体,限制土体的移动,降低槽段塌陷的概率;地连墙施工完成后,配合地连墙接头,使相邻单元墙体形成整体共同承担上部结构的竖向荷载,实现协调单元墙体的不均匀沉降,同时由于两个穿孔板2增加了渗漏水所需的流水路径,使得本地连墙接头亦具备较好的止水性能。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1