一种软土基抛石挤淤结构及施工方法与流程

1.本技术涉及软土基施工的领域,尤其是涉及一种软土基抛石挤淤结构及施工方法。

背景技术:

2.目前抛石挤淤法是淤泥质软土基加固中应用较广泛的一种地基处理方法,淤泥质软土基主要为常年积水且不易抽干的湖、塘、河流等积水洼地,且具有表面无硬壳、软土的液体指数高、层厚度在3m以下、片石能沉达基坑底下握硬层处等特征。

3.传统的抛石挤淤法,是通过向淤泥表面大量集中抛填较大的片石、块石等土石填料,依靠填筑物的自重将软土基内的淤泥挤出并占据其位置,以此来提高软土基承载力,减小沉降量,提高土体的稳定性。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:抛填的土石填料在长期的使用过程中,由于地下水流的冲蚀会使片石之间的缝隙不断增大,导致软土基填筑物的承载力不稳定。

技术实现要素:

5.为了提高软土基填筑物承载力的稳定性,本技术提供一种软土基抛石挤淤结构及施工方法。

6.第一方面,本技术提供的一种软土基抛石挤淤结构采用如下的技术方案:一种软土基抛石挤淤结构,设置于软土基地表挖设的基坑处,所述抛石挤淤结构包括位于基坑内的回填石料层,回填石料层沉于基坑底部,回填石料层内有多个单独的石料堆,石料堆外侧设置有用于防水及稳固石料堆的防水固结罩;所述回填石料层顶部还设置有碎石反滤层,碎石反滤层上表面与软土基的地表面齐平。

7.通过采用上述技术方案,将回填石料层抛填于基坑内,抛填的过程中将基坑内的淤泥挤出,回填石料层即为软土基的填筑物;由于回填石料层由多个石料堆堆成,依次将多个石料堆抛填至基坑内,提高了抛填的效率;石料堆外侧设置有防水固结层,防水固结层同时具有防水和稳固形状两个功能,防水固结层将地下水流和石料堆隔开,减少地下水流对石料堆的冲蚀,同时防水固结层稳固住石料堆内的各个石块,减小各石块出现散落的概率,减少石块的移动;再利用碎石反滤层减少填筑物内土壤的流失;通过石料堆和防水固结层的设置,减弱了地下水对软土基基坑内填筑物的冲蚀,达到提高了软土基填筑物承载力的稳定性的效果。

8.可选的,所述防水固结罩包括防水土工布和土工格栅,防水土工布捆扎于石料堆外侧,土工格栅固定绑扎于防水土工布外侧。

9.通过采用上述技术方案,由于防水土工布罩在石料堆外侧,防水土工布将水流与石料堆隔开,实现了防水的功能;由于土工格栅将石料堆内各个石块紧密固结在一起,实现了稳固的功能。

10.可选的,所述回填石料层包括在基坑内由下到上为下石料层和上石料层,上石料层靠近碎石反滤层。

11.通过采用上述技术方案,将回填石料分两次进行抛投,利用下石料层打造好基坑内填筑物的底部,再利用上石料层进行加固,同时起垫高作用,可选的,所述下石料层内设置有隔挡板,隔挡板设置在两侧的石料堆之间,隔挡板顶端的位置高度低于下石料层上表面的位置高度。

12.通过采用上述技术方案,由于隔挡板设置在两侧的石料堆之间,隔挡板对两侧的石料堆进行限位,减小石料堆的侧面移动,进一步提高了基坑内填筑物的稳定性;由于隔挡板顶端位置的高度低于下石料层上表面的高度,在利用大型机械设备对下石料层上表面进行碾压工作时,减少了大型机械设备与隔挡板之间的接触,对隔挡板进行保护。

13.可选的,所述隔挡板底部固定连接有压板,压板位于石料堆下方。

14.通过采用上述技术方案,由于压板位于石料堆下方,石料堆靠自重将压板位置固定,又由于压板与隔挡板固定连接,进而实现了隔挡板处于两侧石料堆之间位置的稳定性,减小了隔挡板在基坑内出现移动的概率。

15.可选的,所述压板底端固定连接有尖刺部,尖刺部插入基坑底部。

16.通过采用上述技术方案,石料堆依靠自重带动压板的尖刺部插入基坑底部,加固了压板与基坑底部之间的连接,提高了压板处于基坑底部位置的稳定性。

17.可选的,所述基坑旁设置有用于容纳挤出淤泥的淤泥泵坑,淤泥泵坑挖设于软土基地表,淤泥泵坑靠近基坑的侧壁顶部向基坑方向倾斜。

18.通过采用上述技术方案,利用淤泥泵坑对挤出的淤泥进行收集,在集中对淤泥泵坑内收集的淤泥进行清理,提高了清淤的便捷性,缩短了清淤工作的施工周期。

19.可选的,所述淤泥泵坑沿基坑周向设置有多个,相邻两个淤泥泵坑之间的基坑边缘处均设置有用于阻挡淤泥溢出的围挡墙。

20.通过采用上述技术方案,由于基坑边缘设置围挡墙,利用围挡墙对基挤出的淤泥进行阻挡,减少淤泥在淤泥泵坑以外的边缘溢出,同时实现了淤泥挤出方向的引导,让淤泥流入淤泥泵坑内。

21.第二方面,本技术提供的一种软土基抛石挤淤结构的施工方法采用如下的技术方案:一种软土基抛石挤淤结构的施工方法,包括以下步骤:s1、对软土基中线进行测量放样;s2、软土基地表及基坑内水面清理,回填石料运输进场;s3、在基坑旁挖设所需多个淤泥泵坑,并调试好淤泥泵坑内的除淤设备,再将围挡墙搭建在基坑边缘处,使相邻两个围挡预留的缝隙对准淤泥泵坑;s4、将隔挡板和压板组成的隔挡件竖直投入基坑内并沉于基坑底部,之后将片石分两层进行抛填,抛石顺序自起始端由内向外抛填扩展,并沿标注的软土基中线依次递进;抛填的片石与压板上表面抵接,且在自重的作用下带动压板的尖刺部插入基坑底端;当初次抛填片石到没过隔挡件顶端一定高度后,停止对片石的抛填,形成下石料层,第二次抛填形成上石料层;s5、在片石抛投的过程中利用大型机械设备对回填石料层进行推平和碾压,碾压

时人工将片石缝隙以小石块或石屑填满,直至回填石料层顶面无明显缝隙,之后在碾压后的回填石料层顶部铺设碎石反滤层;s6、抛填片石挤出的淤泥流入淤泥泵坑内,启动除淤设备将淤泥泵坑内的淤泥请出至指定弃土场;s7、检测沉降情况,记录数值判断压实度是否满足要求,直至合格;s8、碎石反滤层施工。

22.通过采用上述技术方案,先对软土基中线进行测量放样,标注处抛投的拓展路线,同时对施工现场进行清理,减少对后面施工步骤的影响;先挖设好淤泥泵坑并对淤泥泵坑内的除淤设备进行调试,保证淤泥泵坑内除淤工作的顺利进行,然后根据淤泥泵坑的位置在两侧基坑的边缘设置围挡墙,先挖设淤泥泵坑再设置围挡墙的施工顺序,减少了对围挡墙位置的调整工作;利用后抛填的石料堆将隔挡件的压板压向基坑底部,并使压板的尖刺部插入基坑底部,在石料堆对隔挡件施压的同时隔挡件对石料堆进行限位,两者相互作用;回填石料抛投时无法保证顶部高度相同,需要将回填石料层上表面对推平,将多余的回填石料推至缺少处,保证回填石料层与软土基地表齐平,并对回填石料碾压夯实,减小回填石料之间的缝隙,进而降低施工后基坑内填筑物发生沉降的概率;再铺设碎石反滤层,反过滤溢出填筑物外的水分,减小水流带着填筑物内石块的流失。

23.综上所述,本技术包括以下至少一种有益技术效果:1.通过石料堆和防水固结层的设置,减弱了地下水对软土基基坑内填筑物的冲蚀,达到提高了软土基填筑物承载力的稳定性的效果;2.通过隔档板的设置,对两侧的石料堆进行限位,减小石料堆的侧面移动,进一步提高了基坑内填筑物的稳定性;3.通过尖刺部的设置,石料堆依靠自重带动压板的尖刺部插入基坑底部,加固了压板与基坑底部之间的连接;4.通过围挡墙的设置,利用围挡墙对基挤出的淤泥进行阻挡,减少淤泥在淤泥泵坑以外的边缘溢出,同时实现了淤泥挤出方向的引导,让淤泥流入淤泥泵坑内。

附图说明

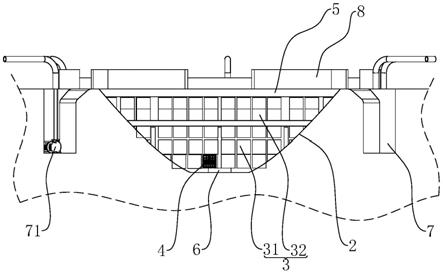

24.图1是本技术实施例中软土基基坑的结构示意图;图2是本技术实施例中基坑内抛石挤淤结构的剖面示意图;图3是本技术实施例中隔挡件的结构示意图;图4是本技术实施例中石料堆的剖面示意图附图标记说明:1、软土基;2、基坑;3、回填石料层;31、下石料层;32、上石料层;4、石料堆;41、防水固结罩;411、防水土工布;412、土工格栅;5、碎石反滤层;6、隔挡件;61、隔挡板;62、压板;621、尖刺部;7、淤泥泵坑;71、除淤设备;8、围挡墙。

具体实施方式

25.以下结合附图1

‑

4对本技术作进一步详细说明。

26.本技术实施例公开一种软土基抛石挤淤结构。参照图1和图2,一种软土基抛石挤淤结构设置在软土基1地表挖设的基坑2内,抛石挤淤结构包括基坑2内的回填石料层3和碎

石反滤层5,以及基坑2外挖设的淤泥泵坑7。

27.参照图2,基坑2水平设置,基坑2位于软土基1底部的边缘为圆形设置,基坑2横截面为倒置的梯形,基坑2底部平坦,在未施工前,基坑2内含有淤泥。

28.参照图2,回填石料层3位于碎石反滤层5下方,回填石料层3沿基坑2底部及底部侧壁铺设,回填石料层3从下到上为下石料层31和上石料层32,下石料层31的厚度大小大于上石料层32的厚度大小,下石料层31和上石料层32内均由多个石料堆4堆铺而成;参照图3,下石料层31内还竖直设置有多个隔挡件6。

29.参照图4,石料堆4内的石料包含片石、块石、卵石中一种或多种的组合,石料堆4外侧设置防水固结罩41,防水固结罩41从内到外依次为防水土工布411和土工格栅412,防水土工布411捆扎为袋状并套在石料堆4外侧,土工格栅412捆扎为六面体状并套设在装有石料堆4的防水土工布411外侧,土工格栅412的捆扎方式可以采用钢丝。

30.在装捆石料堆4时,先将土工格栅412的五个面绑扎好,然后将防水土工布411从土工格栅412未捆扎的开口面处放入,之后再将各种石料投入防水土工布411内,在投入的石料达到所需体积后,将防水土工布411的开口捆扎好,最后将土工格栅412的开口面捆扎住,对其他石料堆4重复上述步骤;将捆扎好的石料堆4投入基坑2内,石料堆4占据淤泥位置并将淤泥挤出基坑2。

31.防水土工布411阻挡水流进入石料堆4内,降低水流对石料堆4的冲蚀程度;土工格栅412强度大、变形小、耐腐蚀、寿命长,土工格栅412将内部的石料紧密所在内部,减小石料的移动;防水土工布411和土工格栅412的配合减弱了地下水对软土基1基坑2内填筑物的冲蚀,加强了石料堆4内石料的连接强度,达到提高了软土基1填筑物承载力的稳定性的效果。

32.参照图2和图3,下石料层31内还竖直设置有多个隔挡件6,多个隔挡件6平行设置,隔挡件6包括竖直设置的隔档板和水平设置的压板62,隔档板与压板62均为长方形板,且压板62与隔档板通长设置,隔档板顶端与下石料层31上表面之间留出20

‑

40cm的间距;压板62位于隔档板正下方,压板62顶端中线与隔档板底端固定连接,压板62底端均匀设置有竖直的尖刺部621,尖刺部621顶端与压板62底端固定连接,尖刺部621底端为尖刺状且插入基坑2底部。

33.在抛投石料堆4前,先将多个隔挡件6竖直插入基坑2内,隔挡件6在重力的作用下沉入基坑2的淤泥,隔挡件6带动尖刺部621底端靠近基坑2底部;之后在维持隔挡件6竖直状态的同时将石料对投入基坑2内,石料堆4落在隔档板两侧的压板62上方,石料堆4的重力压向压板62,并使压板62带动尖刺部621底端插入基坑2底部,直到压板62底端与基坑2底端抵接,隔挡件6在基坑2内的位置固定;之后隔档板对两侧的石料堆4进行限位,减小两侧石料堆4的侧向移动,使基坑2内的填筑物更加稳定。

34.参照图2,碎石反过滤层5顶面与软土基1地表齐平设置,碎石反过滤层5上方可按实际情况铺设路基。

35.参照图1和图2,淤泥泵坑7竖直开设在软土基1地表,淤泥泵坑7共设置有五个,五个淤泥泵坑7和施工起始端沿基坑2边缘的周向均匀设置,淤泥泵坑7靠近基坑2的侧壁顶端向远离对称侧壁的方向倾斜,淤泥泵坑7内设置有除淤设备71,除淤设备71可采用除淤泵和流通管组成,利用除淤设备71将淤泥泵坑7内的淤泥抽出,并送至收集淤泥的车辆处。

36.参照图1和图2,基坑2顶部边缘沿周向还竖直设置有围挡墙8,围挡墙8设置有六

段,每段围挡墙8的长度大小均相同;相邻两个围挡墙8之间均留有缝隙,且缝隙对准临近的淤泥泵坑7或施工起始端,围挡墙8可采用装有砂带石的麻袋挡墙。

37.本技术实施例一种软土基抛石挤淤结构的实施原理为:在对软土基1进行抛石挤淤的操作时,先在基坑2外的软土基1地表处按所需位置挖设五个淤泥泵坑7,并调试好每个淤泥泵坑7内的除淤设备71,之后将围挡墙8安装在基坑2边缘,并根据淤泥泵坑7确定安装位置,随后在基坑2内依次投入隔挡件6、下石料层31和上石料层32,在回填石料层3铺平夯实后再铺设碎石反滤层5,基坑2内的淤泥被挤入淤泥泵坑7内,并对淤泥泵坑7内的淤泥进行收集转运,施工完成。

38.本技术实施例还公开了一种软土基抛石挤淤结构的施工方法。一种软土基抛石挤淤结构的施工方法,包括以下步骤:s1、对软土基1中线进行测量定出路线中边桩摆放点,并按照图纸进行放样;s2、抛石之前,对软土基1地表及基坑2内水面的草木残株、建筑垃圾、草皮等利用挖掘机和人工配合的方式进行清理,并将所需的施工材料用自卸汽车送入施工场所;s3、测量出五个淤泥泵坑7的位置,然后根据测量结果对五个淤泥泵坑7件挖设,挖设完成后将除淤设备71放入淤泥泵坑7内,并调试好淤泥泵坑7内的除淤设备71,再将围挡墙8搭建在基坑2边缘处,使相邻两个围挡预留的缝隙对准淤泥泵坑7,并留出施工起始端;s4、将隔挡件6竖直投入基坑2内并沉于基坑2底部,之后将片石分两层进行抛填,抛石顺序自起始端由内向外抛填扩展,抛投动作以向前三角形抛投的方式,并沿标注的软土基1中线依次递进;抛填的片石与压板62上表面抵接,且在自重的作用下带动压板62的尖刺部621插入基坑2底端;当初次抛填片石到没过隔挡件6顶端一定高度后,停止对片石的抛填,形成下石料层31,第二次抛填形成上石料层32;s5、在片石抛投的过程中利用推土机和挖掘机对回填石料层3进行推平和碾压,碾压时人工将片石缝隙以小石块或石屑填满,直至回填石料层3顶面无明显缝隙,再用自重18t以上的振动式压路机进行碾压,振动碾压4

‑

5遍,之后在碾压后的回填石料层3顶部铺设碎石反滤层5;s6、抛填片石挤出的淤泥流入淤泥泵坑7内,启动除淤设备71将淤泥泵坑7内的淤泥移出,并配合自卸车将淤泥运至指定弃土场,淤泥泵坑7内的淤泥除尽后拆卸除淤设备71远离淤泥泵坑7,再投入片石填满淤泥泵坑7,随后拆除围挡墙8;s7、利用重型振动压路机压实,并检测沉降情况,先记录初始高度,之后在压路机振动压实2遍后再观测高度并记录,直到压实度满足要求;s8、碎石反滤层5施工,最后再碎石反滤层5上铺设路基。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1