一种岩土工程桩基质量检测结构及其应用方法与流程

1.本技术涉及桩基质量检测技术领域,尤其涉及一种岩土工程桩基质量检测结构及其应用方法。

背景技术:

2.岩土工程中,桩基是将上部建筑的荷载向下传递,通过地基深层较强的承载力以保障上部建筑结构稳定性的桩体结构。桩基根据成型方法的不同可以划分为多种类型,其中,灌注桩是应用极为广泛且应用稳定性相对较高的一种。灌注桩的成型分为两步,第一步先在地基上钻探成孔,第二步在成孔中放入钢筋笼并灌注混凝土浆体,待混凝土浆体在成孔中固结成型,即形成灌注桩。

3.为了检测灌注桩成型质量的好坏,形成灌注桩的钢筋笼上会通过钢筋绑扎一定数量的声测管。所有声测管在钢筋笼上的位置排布预先设定且不能更改,每一声测管均通过无线电连接外部设备。混凝土浆体灌入成孔内腔后,声测管通过超声波测定成孔内腔指定位置处的混凝土填充量,以判定灌注桩的成型质量好坏。同时,在混凝土浆体灌注过程中,声测管的检测数据可供施工人员及时对混凝土浆体的填充量进行适应性调整,以保障灌注桩各处的成型夯实度。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:钢筋绑扎声测管的连接强度偏低,在混凝土浆体灌注过程中,声测管受混凝土浆体冲击后易相对钢筋笼出现位置偏动的现象,进而使得相邻声测管之间的间距发生改变,声测管难以在指定位置进行检测。

技术实现要素:

5.为了改善声测管在钢筋笼上的连接强度偏低,难以在指定位置进行检测的问题,本技术提供了一种岩土工程桩基质量检测结构及其应用方法。

6.第一方面,本技术提供的一种岩土工程桩基质量检测结构采用如下的技术方案:一种岩土工程桩基质量检测结构,包括多根检测管,所有所述检测管位于用于形成灌注桩的钢筋笼内,还包括用于同时安装多根检测管的定位件,所述定位件包括多块安装板和连接板;每块所述安装板上设置有供检测管抵入的收容槽,所述安装板上设置有用于压盖检测管的抵接弧板,所述抵接弧板与安装板固定连接;所述连接板用于连接相邻的安装板,所述连接板抵接配合于钢筋笼内侧壁并固定连接。

7.通过采用上述技术方案,安装板可同时固定连接一定数量的检测管,扩大了检测管与钢筋笼的接触面积,有助于提高检测管与钢筋笼的连接强度,同时,因为便于施工人员同时安装一定数量的检测管,实现了检测管在钢筋笼内的快速安装;收容槽限定了检测管相对安装板的位置,抵接弧板压盖检测管后与安装板固定连接,保障了检测管在安装板上的连接强度;连接板固定连接相邻的安装板,使得多块安装板同时稳定连接检测管,进一步保障了检测管在安装板上的定位稳定性;同时,连接板进一步增大了安装板与钢筋笼的接触面积,提高了检测管与钢筋笼的连接强度,及检测管在指定位置处的应用稳定性。

8.优选的,所述抵接弧板上设置有外接板和固定螺栓;所述外接板设置于抵接弧板的自由端处;所述抵接弧板压盖于检测管,所述固定螺栓用于将外接板固定于安装板上。

9.通过采用上述技术方案,外接板增大了抵接弧板与安装板的接触面积,固定螺栓快速固定连接外接板与安装板,使得抵接弧板稳定压盖检测管,保障了检测管在收容槽内的位置稳定性。

10.优选的,所述抵接弧板朝向检测管的侧壁设置有过盈件,所述过盈件紧密配合于抵接弧板和检测管之间。

11.通过采用上述技术方案,过盈件通过自身的压缩形变抵紧于抵接弧板与检测管之间,减少了抵接弧板与检测管之间的空隙,提高了检测管在安装板上的位置稳定性;同时,过盈件通过自身外表面静摩擦系数较大的特性,有效减少了检测管相对安装板出现松滑、偏动的现象。

12.优选的,所述安装板于每一收容槽内设置有抵紧件,所述抵紧件包括承接弧板和多根压缩弹簧;所有所述压缩弹簧设置于收容槽内侧壁,所有承接弧板一侧同时与所有压缩弹簧固定连接,所述承接弧板另一侧与检测管抵触配合。

13.通过采用上述技术方案,抵接弧板承接检测管,减少检测管在收容槽内出现大幅度松晃、偏动的现象;压缩弹簧受力后压缩形变,并通过自身压缩时产生的弹性作用力反作用于承接弧板,使得承接弧板与抵接弧板同时抵紧检测管,保障了检测管在安装板上的位置稳定性。

14.优选的,所述检测管与安装板共同设置有限位组件,所述限位组件包括定向丝杆、延伸板和锁止螺母;所述延伸板设置于安装板上,所述定向丝杆设置于检测管外缘,所述定向丝杆穿设于延伸板,所述锁止螺母螺纹配合于定向丝杆外缘,使所述定向丝杆与延伸板固定连接。

15.通过采用上述技术方案,定向丝杆穿过延伸板,以限定检测管在收容槽内的位置,减少了检测管易在抵接弧板与承接弧板之间出现松滑、偏动的现象;锁止螺母螺纹拧紧于定向丝杆外缘,使得定向丝杆与延伸板固定连接,进一步提高了检测管安装后的位置稳定性。

16.优选的,每块所述连接板与钢筋笼焊接固定。

17.通过采用上述技术方案,焊接固定的连接板与钢筋笼,使得连接板与钢筋笼的连接强度得以进一步提高,进而进一步提高了检测管在钢筋笼上的连接强度,有效减少了混凝土浆体冲刷检测管后,使得检测管出现位置偏动的现象。

18.优选的,所述连接板和钢筋笼还设置有卡固组件,所述卡固组件包括连接丝杆和多块支撑板;所述支撑板通过连接件设置于连接板朝向钢筋笼的侧壁,所述支撑板一端穿设于钢筋笼;所述连接丝杆同时螺纹穿设于相邻的所有支撑板,且所述连接丝杆的外缘抵接配合于钢筋笼远离连接板的侧壁。

19.通过采用上述技术方案,连接丝杆同时穿过相邻的所有支撑板后,连接板、支撑板和连接丝杆共同套接于钢筋笼上,减少了检测管相对钢筋笼出现大幅度松晃、偏动的现象;同时,连接丝杆和连接板同时抵紧于钢筋笼的侧壁上,进一步提高了连接板在钢筋笼上的位置稳定性。

20.优选的,所述连接件包括底撑板和紧固螺栓,所述底撑板设置于支撑板朝向连接

板的侧壁,所述底撑板与连接板相互朝向的侧壁相抵,所述紧固螺栓用于将底撑板固定于连接板上。

21.通过采用上述技术方案,底撑板与连接板相互朝向的侧壁相抵后,紧固螺栓固定连接底撑板和连接板,使得支撑板快速固定于连接板上,进而在不干扰连接板在钢筋笼内腔自由调整位置的同时,使得连接丝杆可快速固定连接支撑板。

22.第二方面,本技术提供的一种岩土工程桩基质量检测结构的应用方法包括如下应用步骤:定位:将检测管抵入收容槽内腔并按压,使得定向丝杆穿过延伸板,检测管抵紧于承接弧板并使压缩弹簧压缩形变;转动抵接弧板以抵接于检测管,再以固定螺栓固定连接外接板和安装板,锁止螺母螺纹拧紧于定向丝杆外缘,使得检测管稳定固定于收容槽内;安装:将定位件连接的多根检测管同时抵入钢筋笼内腔,再将连接板抵紧于钢筋笼内侧壁;将底撑板与连接板相互朝向的侧壁相抵,以紧固螺栓固定连接底撑板和连接板,以便支撑板穿过钢筋笼;将连接丝杆同时与相邻的所有支撑板螺纹连接,使得连接板与连接丝杆同时夹紧钢筋笼;加固:焊接固定连接板与钢筋笼,使得连接板与钢筋笼的连接强度进一步提高,保障检测管在钢筋笼内指定位置处的应用稳定性。

23.通过采用上述技术方案,施工人员可快速、高效的将检测管稳定固定于钢筋笼的指定位置,并可有效保障检测管在钢筋笼指定位置处的应用稳定性。

24.综上所述,本技术具有以下有益技术效果:1.安装板可同时固定连接一定数量的检测管,扩大了检测管与钢筋笼的接触面积,有助于提高检测管与钢筋笼的连接强度;连接板固定连接相邻的安装板,使得多块安装板同时稳定连接检测管,进一步保障了检测管在安装板上的定位稳定性;同时,连接板进一步增大了安装板与钢筋笼的接触面积,提高了检测管与钢筋笼的连接强度,及检测管在指定位置处的应用稳定性;2.定向丝杆穿过延伸板,以限定检测管在收容槽内的位置,减少了检测管易在抵接弧板与承接弧板之间出现松滑、偏动的现象;锁止螺母螺纹拧紧于定向丝杆外缘,使得定向丝杆与延伸板固定连接,进一步提高了检测管安装后的位置稳定性。

附图说明

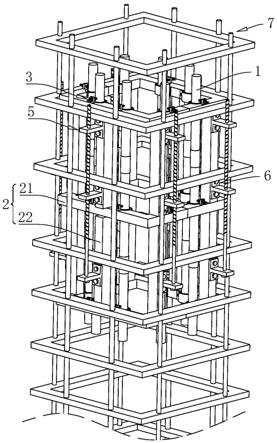

25.图1是本技术实施例中一种岩土工程桩基质量检测结构的结构示意图;图2是本技术实施例中安装板、连接板和检测管连接关系的示意图;图3是本技术实施例中检测管和安装板连接关系的示意图;图4是图3中a部分的放大示意图;图5是本技术实施例中检测管和安装板连接关系的爆炸示意图。

26.附图标记说明:1、检测管;2、定位件;21、安装板;211、收容槽;212、抵接弧板;213、过盈件;214、外接板;215、固定螺栓;22、连接板;3、限位组件;31、定向丝杆;32、延伸板;33、锁止螺母;4、抵紧件;41、压缩弹簧;42、承接弧板;5、卡固组件;51、支撑板;511、通行孔;52、连接丝杆;6、连接件;61、底撑板;62、紧固螺栓;7、钢筋笼。

具体实施方式

27.本技术实施例公开了一种岩土工程桩基质量检测结构。

28.以下结合附图1

‑

5对本技术作进一步详细说明。

29.参照图1和图2,检测结构包括多根检测管1和定位件2。在本实施例中,检测管1为声测管,每四根检测管1通过一组定位件2安装于钢筋笼7内。钢筋笼7为灌注桩的结构主体,钢筋笼7带着检测管1抵入地基上挖掘的坑体内腔后,混凝土浆体填充坑体并固结钢筋笼7,以形成灌注桩。此时,检测管1于灌注桩内通过收放超声波,以检测灌注桩特定位置处的成型质量好坏。

30.参照图2和图3,定位件2包括安装板21,安装板21为匚型板。两块安装板21相互朝向的端壁相抵,以共同围成矩形框架。

31.参照图1,在本实施例中,该矩形框架的外周尺寸小于钢筋笼7的内径尺寸,以便两组合围成矩形的安装板21同时抵入钢筋笼7内。

32.参照图2和图3,安装板21上等距开设有多个收容槽211,一个收容槽211内可放置一根检测管1。检测管1与安装板21之间设置有限位组件3,限位组件3包括定向丝杆31、延伸板32和锁止螺母33。

33.参照图4,定向丝杆31垂直焊接于检测管1外缘,延伸板32垂直焊接于安装板21上,且一块安装板21对应一个收容槽211。检测管1抵入收容槽211内腔时,定向丝杆31远离检测管1的一端可穿过延伸板32,以限定检测管1相对安装板21的位置。锁止螺母33在定向丝杆31外缘螺纹拧紧,使得定向丝杆31与延伸板32固定连接。

34.参照图3和图5,安装板21于收容槽211内设置有抵紧件4,抵紧件4包括多根压缩弹簧41,所有压缩弹簧41一端焊接于收容槽211内侧壁。抵紧件4还包括承接弧板42,承接弧板42靠近收容槽211的侧壁同时与所有压缩弹簧41焊接固定。

35.参照图3和图5,安装板21上铰接设置有抵接弧板212,抵接弧板212位于每一收容槽211处。施工人员将检测管1抵入收容槽211内腔后,定向丝杆31穿过延伸板32,检测管1抵紧于承接弧板42并挤压压缩弹簧41,压缩弹簧41受力后压缩形变。此时,施工人员转动抵接弧板212,使得抵接弧板212压盖检测管1,以进一步限定检测管1在收容槽211处的位置。

36.参照图5,抵接弧板212朝向检测管1的侧壁粘固有过盈件213,在本实施例中,过盈件213为质地柔韧且外表面静摩擦系数较大的橡胶垫。抵接弧板212抵接于检测管1外缘后,过盈件213受力压缩并抵紧于抵接弧板212和检测管1之间。

37.参照图3和图5,抵接弧板212的自由端处一体成型有外接板214,当抵接弧板212抵紧于检测管1外缘后,外接板214与安装板21相互朝向的侧壁相抵。外接板214和安装板21还共同设置有固定螺栓215,固定螺栓215的杆体穿过外接板214并螺纹拧紧于安装板21上预设的螺纹槽内,使得外接板214与安装板21固定连接,提高检测管1在安装板21上的连接强度。

38.参照图3和图4,定位件2还包括多块连接板22,连接板22焊接于相邻的两块安装板21之间,且连接板22宽度方向的一侧凸出于安装板21外部。连接板22用于固定连接相邻的安装板21,进而使得多块安装板21同时稳定承接检测管1,保障检测管1在钢筋笼7的连接稳定性和应用稳定性。

39.参照图1和图4,连接板22与钢筋笼7之间设置有卡固组件5,卡固组件5包括多块支

撑板51。支撑板51通过连接件6固定于连接板22上,连接件6包括底撑板61和紧固螺栓62。底撑板61一体成型于支撑板51朝向连接板22的侧壁,且底撑板61的外周尺寸大于支撑板51的外周尺寸。底撑板与连接板22相互朝向的侧壁相抵后,紧固螺栓62固定连接底撑板61和连接板22,使得支撑板51快速固定于连接板22上。

40.参照图1,当一定数量的检测管1通过定位件2固定并抵入钢筋笼7内腔后,施工人员可将连接板22靠近钢筋笼7,使得连接板22与钢筋笼7相互朝向的侧壁相抵。此时,支撑板51穿过钢筋笼7,操作人员可通过焊枪焊接固定连接板22和钢筋笼7,使得连接板22初步定位于钢筋笼7内。

41.参照图3和图4,在本实施例中,相邻的所有支撑板51的中轴线共线,每块支撑板51的圆心处贯穿设置有通行孔511,通行孔511为螺纹孔,且通行孔511与钢筋笼7相互靠近。卡固组件5还包括连接丝杆52,连接丝杆52可螺纹穿过通行孔511,以连接相邻的所有支撑板51。此时,连接丝杆52的外缘抵接于钢筋笼7远离连接板22的侧壁,连接板22与钢筋笼7的连接强度得以进一步提高,保障了检测管1在钢筋笼7指定位置处的检测稳定性。

42.本技术实施例一种岩土工程桩基质量检测结构的实施原理为:检测管1抵入收容槽211内腔后,压缩弹簧41受力压缩并通过承接弧板42反作用于检测管1。抵接弧板212压盖检测管1后,固定螺栓215固定连接外接板214和安装板21,此时,抵接弧板212与承接弧板42同时承接检测管1。

43.定向丝杆31穿过延伸板32后,锁止螺母33螺纹拧紧于定向丝杆31外缘,使得定向丝杆31与延伸板32固定连接,以减少检测管1在承接弧板42与抵接弧板212之间出现松滑、偏动的现象,保障了检测管1与安装板21的连接强度。

44.连接板22与钢筋笼7焊接,使得检测管1初步定位于钢筋笼7内。连接丝杆52螺纹穿过相邻的所有支撑板51后,以进一步限定连接板22相对钢筋笼7的位置。同时,连接丝杆52与连接板22同时夹紧钢筋笼7,有效减少了连接板22相对钢筋笼7出现松晃。偏动的现象,保障了检测管1在指定位置处的应用稳定性。

45.本技术实施例还公开了一种岩土工程桩基质量检测结构的应用方法,包括如下应用步骤:定位:将检测管1抵入收容槽211内腔,使得定向丝杆31穿过延伸板32,检测管1在收容槽211内的位置被初步限定。按压检测管1,使得检测管1抵紧于承接弧板42并对承接弧板42施压,使得压缩弹簧41受力后压缩形变。

46.转动抵接弧板212以抵接于检测管1,此时,抵接弧板212和承接弧板42同时承接检测管1,以进一步限定承接板在收容槽211的位置。接着,通过固定螺栓215固定连接外接板214和安装板21,使得抵接弧板212抵紧于检测管1外缘。最后,以锁止螺母33螺纹拧紧于定向丝杆31外缘,使得检测管1稳定固定于收容槽211内,以完成检测管1与安装板21的连接、固定。

47.安装:将定位件2连接的多根检测管1同时抵入钢筋笼7内腔,将底撑板61与连接板22相互朝向的侧壁相抵,再以紧固螺栓62固定连接底撑板61和连接板22,使得支撑板51固定于连接板22上。

48.调整检测管1的位置,使得连接板22抵接于钢筋笼7内侧壁,支撑板51穿过钢筋笼7。将连接丝杆52同时与相邻的所有支撑板51螺纹连接,使得连接板22与连接丝杆52同时夹

紧钢筋笼7,以保障连接板22与钢筋笼7的连接强度,检测管1初步定位于钢筋笼7内腔。

49.加固:焊接连接板22与钢筋笼7,使得连接板22与钢筋笼7的连接强度进一步提高,进而以进一步保障检测管1在钢筋笼7内指定位置处的应用稳定性。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1