形状记忆合金驱动纤维增强聚合物材料、其制备方法及应用

1.本发明涉及工程加固领域,具体而言,涉及一种形状记忆合金驱动纤维增强聚合物材料、其制备方法及应用。

背景技术:

2.电力电缆隧道是城市电网的重要设施,是电缆线路主要的路径资源,负载着大城市几乎所有的主网电缆和众多配网电缆的运行,是大城市电网重要的通道资源和地下电网安全可靠运行的基础保障,在核心城市电网中发挥着极其重要的作用。

3.20世纪七八十年代修建的城市电力隧道多为砖混结构,这些老旧砖混隧道的标准断面净空间为2m

×

2m,混凝土底板、两侧为37厚(370mm)的砖墙、顶部多为预制混凝土板,局部现浇板。当时砖混电力隧道建设标准较低,在长期使用过程中,受外界环境干扰以及隧道自身问题,存在墙体或顶板开裂、钢筋锈蚀、混凝土保护层脱落、强度降低等问题,存在变形大和坍塌的隐患,对大城市、特大城市电网的安全运行带来很多隐患。电力隧道路径道路时一般采用混凝土顶管,由于顶管在湿热环境下,钢筋锈蚀严重,混凝土剥落,出现严重渗漏和承载力不足等病害。外界环境干扰因素主要包括车辆荷载、其它市政设施(地铁、热力、燃气等各种地下管线)大规模施工对隧道周边土体的扰动等。隧道自身因素包括未做防水或防水失效导致渗漏、长期积水、结露、钢筋保护层剥落等。因此迫切需要对地下电力隧道进行加固维修,解决城市供电问题。

4.目前地上建筑物常用的加工方法有:钢筋混凝土面层加固法、钢筋网水泥砂浆面层加固法和钢丝绳网改性聚合物砂浆加固法等,这些方法均不能满足地下电力隧道工程加固的需要,钢筋、钢绞线存在容易腐蚀的技术难题。钢筋、钢绞线砂浆加固法存在空鼓、开裂等严重问题。由于隧道常年处于潮湿的环境,粘贴纤维布的加固方法存在的问题是:所粘贴的纤维布很容易脱落,导致加固完全失效;而且粘切纤维布加固的承载力不能满足设计要求,即承载力过低。因此迫切需要发展新型的用于隧道壁快速修复与加固的材料和方法。

技术实现要素:

5.本发明的主要目的在于提供一种形状记忆合金驱动纤维增强聚合物材料、其制备方法及应用,以解决现有技术中的传统加固方法承载力不足的技术问题。

6.根据本发明的第一个方面,提供了一种形状记忆合金驱动纤维增强聚合物材料,该形状记忆合金驱动纤维增强聚合物材料包含:连续纤维布增强聚合物加固壳体,连续纤维布增强聚合物加固壳体由多层纤维布和粘性聚合物材料粘合形成,且在连续纤维布增强聚合物加固壳体的内部,沿连续纤维布增强聚合物加固壳体的外表面至内表面的方向上,依次布设有双向形状记忆合金、环向纤维筋以及纵向纤维筋。

7.进一步地,双向形状记忆合金的布设方式为绕连续纤维布增强聚合物加固壳体的内表面环向布设;优选地,双向形状记忆合金沿壳体长度方向间隔设置;优选地,双向形状记忆合金每隔50~100mm布置一根;优选地,双向形状记忆合金选自镍钛合金、镍钛铜合金

及锰硅合金中的一种或者几种;优选地,双向形状记忆合金直径5~25mm。

8.进一步地,环向纤维筋布设方式为环向间隔布置;优选地,环向纤维筋每隔100~300mm布置一根;更优选地,环向纤维筋布置间隔相同;更优选地,环向纤维筋的直径为6~25mm;进一步优选地,环向纤维筋是碳纤维增强聚合物筋、芳纶纤维增强聚合物筋、聚乙烯纤维增强聚合物筋、聚酯纤维增强聚合物筋、玻璃纤维增强聚合物筋以及玄武岩纤维增强聚合物筋中的一种或者几种。

9.进一步地,纵向纤维筋与环向纤维筋接触布设;优选地,纵向纤维筋与环向纤维筋在交叉点固定连接;优选地,纵向纤维筋与环向纤维筋的交叉点采用玻璃纤维束绑扎固定;优选地,纵向纤维筋的布设方式为纵向间隔布置;更优选地,纵向纤维筋每隔100~300mm布置一根;更优选地,纵向纤维筋布置间隔相同;进一步优选地,纵向纤维筋的直径为6~25mm;进一步优选地,纵向纤维筋是碳纤维增强聚合物筋、芳纶纤维增强聚合物筋、聚乙烯纤维增强聚合物筋、聚酯纤维增强聚合物筋、玻璃纤维增强聚合物筋及玄武岩纤维增强聚合物筋中的一种或者几种。

10.进一步地,上述形状记忆合金驱动纤维增强聚合物材料中使用的粘性聚合物包括树脂;优选地,树脂选自环氧、聚酯、乙烯基酯及酚醛热固树脂中的一种或几种;优选地,纤维布包括双向碳纤维、芳纶纤维布、聚乙烯纤维布、聚酯纤维布、玻璃纤维布及玄武岩纤维布的一种或者几种。

11.进一步地,粘性聚合物还包括双组份胶囊,双组份胶囊包括内芯和胶囊壳,内芯为聚脲与环氧树脂或聚脲与乙烯基酯,双组份胶囊通过分散于树脂中进而分散于连续纤维布增强聚合物加固壳体内部;优选地,胶囊壳为纤维素;优选地,双组份胶囊在连续纤维布增强聚合物加固壳体中的体积百分比为3%~8%。

12.进一步地,在内芯中,聚脲与环氧树脂或乙烯基酯的质量比为1.2~1.5:1;优选地,双组份胶囊的结构为中间大两头小的类球形的橄榄型结构;更优选地,双组份胶囊的直径最大处为2~3mm;进一步优选地,双组份胶囊长度为5~8mm。

13.根据本发明的第二个方面,提供了一种形状记忆合金驱动纤维增强聚合物材料的制备方法,该制备方法包括:在施工对象内壁涂布粘性聚合物材料以封堵既有裂缝,得到修补内壁;以粘性聚合物材料作为粘合剂,在修补内壁上依次铺设多层纤维布、双向形状记忆合金、纤维布、环向纤维筋和纵向纤维筋以及纤维布;待粘性聚合物材料凝固,得到形状记忆合金驱动纤维增强聚合物材料。

14.进一步地,上述制备方法包括:1)在施工对象内壁涂布粘性聚合物材料,封堵既有裂缝,得到修补内壁;2)以粘性聚合物材料为粘合剂,在修补内壁上铺设多层纤维布,得到第一纤维布层;3)在第一纤维布层上涂布粘性聚合物,并待粘性聚合物初凝后,进一步在初凝后的粘性聚合物上环向布置双向形状记忆合金,得到记忆合金层;4)在记忆合金层上涂布粘性聚合物,并待粘性聚合物初凝后,进一步在初凝后的粘性聚合物上铺设纤维布,得到第二纤维布层;5)在第二纤维布层上涂布粘性聚合物,并待粘性聚合物初凝后,进一步在初凝后的粘性聚合物上依次布设环向纤维筋和纵向纤维筋,得到支撑骨架层;6)在支撑骨架层上涂布粘性聚合物,并在粘性聚合物初凝前,进一步在初凝后的粘性聚合物上铺设纤维布,得到形状记忆合金驱动纤维增强聚合物材料;优选地,在封堵既有裂缝之前,对施工对象内部已经腐蚀的钢筋除锈。

15.进一步地,在铺设环向纤维筋和纵向纤维筋时,对环向纤维筋和纵向纤维筋之间的交叉点进行固定以形成支撑骨架;优选地,对环向纤维筋和纵向纤维筋之间的连接处采用玻璃纤维束绑扎;优选地,采用手工或者机械方式设置各层。

16.进一步地,粘性聚合物中混有双组份胶囊;优选地,双组份胶囊体积占连续纤维布增强聚合物加固壳体体积的3%~8%。

17.根据本发明的第三个方面,提供了一种人造孔穴加固的方法,该方法包括:采用上述制备方法在人造孔穴的内壁设置形状记忆合金驱动纤维增强聚合物材料进行加固;优选地,双向形状记忆合金与通电装置连通,利用通电装置对双向形状记忆合金进行加热;优选地,通电装置的通电时间为3~6min;优选地,通电装置的电力来源包括干电池。

18.进一步地,人造孔穴包括隧道、管道、井及洞穴中的任意一种;优选地,人造孔穴包括电力隧道;优选地,人造孔穴的壁是椭圆形、圆形或者矩形;优选地,人造孔穴的内壁是钢筋混凝土管或砖混结构。

19.应用本发明的技术方案,通过多层纤维布和粘性聚合物材料粘合形成的连续纤维布增强聚合物加固壳体,在壳体内部布设双向形状记忆合金、环向纤维筋和纵向纤维筋,显著提高人造孔穴抗渗透性、抗腐蚀性能、抗裂性能,显著提高人造孔穴壁的承载力、变形能力和抗震能力等。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

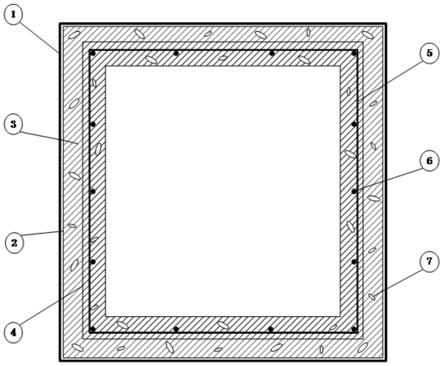

21.图1示出了本发明的实施例2和3中形状记忆合金驱动纤维增强聚合物材料断面图。

22.其中,上述附图包括以下附图标记:

23.①

为原隧道壁;

②

为粘性聚合物材料(首层);

③

为连续纤维布增强聚合物加固壳体;

④

为双向形状记忆合金;

⑤

为环向纤维筋;

⑥

为纵向纤维筋;

⑦

为双组份胶囊。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

25.术语解释:

26.双向形状记忆合金:在加热和冷却时均可以发生形状变化、具有双向(双程)形状记忆效应的合金。

27.碳纤维增强聚合物筋:由碳纤维增强聚合物制成的筋材。芳纶纤维增强聚合物筋、聚乙烯纤维增强聚合物筋、聚酯纤维增强聚合物筋、玻璃纤维增强聚合物筋、玄武岩纤维增强聚合物筋等也指由相应材料制成的筋材。

28.环向纤维筋:由纤维制成,平行于形状记忆合金驱动纤维增强聚合物材料断面、环向布置的筋材。

29.纵向纤维筋:由纤维制成,垂直于形状记忆合金驱动纤维增强聚合物材料断面、纵向布置的筋材。

30.双组份胶囊:包括胶囊壳(比如可以为纤维素)和内芯,内芯由聚脲与环氧树脂或聚脲与乙烯基酯(即乙烯基酯树脂)两种组份组成的胶囊状材料。

31.如背景技术所提到的,由于现有技术中存在传统加固方承载力过低等问题,本技术的发明人对现有加固材料和制备方法进行深入研究,提出了一种加固用的形状记忆合金驱动纤维增强聚合物材料和其制备方法及应用。其中,该材料包含由多层纤维布和粘性聚合物材料粘合形成的连续纤维布增强聚合物加固壳体

③

、双向形状记忆合金、环向纤维筋、纵向纤维筋和双组份胶囊,可以彻底解决隧道渗漏的严重问题。在隧道壁收缩、膨胀变形时,受到双向形状记忆合金的反向作用,约束其变形,确保不开裂;双向形状记忆合金具有智能预应力功能,可以对加固壳施加预应力,提高加固效果。即提升加固结构的承载力和抗震变形能力,提高可恢复变形能力等,解决局部沉降等病害。胶囊壳为纤维素、内芯由聚脲与树脂(环氧树脂或乙烯基酯)组成的双组份胶囊,在需要时,可以释放出起到修复作用的高分子材料,封堵裂缝,提高抗渗透性和阻裂能力等。

32.因而,在本技术中发明人尝试利用形状记忆合金驱动纤维增强聚合物材料加固老旧的电力隧道。经试验验证发现,形状记忆合金驱动纤维增强聚合物材料能够解决电力隧道渗漏和承载力损失等问题,原来隧道由旧有结构承担的外荷载完全可以由新的加固体系承担。因而提出了本技术的一系列保护方案。

33.本发明一种实施方式中,提供了一种形状记忆合金驱动纤维增强聚合物材料,该材料包括连续纤维布增强聚合物加固壳体,该加固壳体由多层纤维布和粘性聚合物材料粘合形成,且在该加固壳体的内部,沿连续纤维布增强聚合物加固壳体的外表面至内表面的方向上,依次布设有双向形状记忆合金、环向纤维筋以及纵向纤维筋。

34.上述材料中,多层纤维布通过和粘性聚合物材料的粘合形成的连续纤维布加固壳体具备一定的加固性能及承载力,在此基础上,进一步在此加固壳体的内部设置双向形状记忆合金以防止变形,确保不开裂,设置环向纤维筋以及纵向纤维筋提升加固结构的承载力和抗震变形能力。因而,该形状记忆合金驱动纤维增强聚合物材料能够解决隧道渗漏及承载力低的问题。

35.在上述的形状记忆合金驱动纤维增强聚合物材料中,布设有双向形状记忆合金,为最大程度地防止变形,优选其布设方式为绕连续纤维布增强聚合物加固壳体的内表面环向布设;在一种优选的实施例中,双向形状记忆合金沿壳体长度方向间隔设置;每隔50~100mm布置一根;材质选自镍钛合金、镍钛铜合金及锰硅合金中的一种或者几种;直径为5~25mm。

36.沿壳体长度方向布置,能够在整个壳体中均提供环向约束应力;布设间距可以根据不同壳体厚度所需约束应力不同而进行调整,50~100mm的设置间距便于在确保承载力达标的基础上节约形状记忆合金的使用量;上述形状记忆合金材质可以选自镍钛合金、镍钛铜合金及锰硅合金中的一种或者几种或其他材质,不同材质的形状记忆合金的弹性模量、延伸率、强度和通电后响应速率不同,直径可为5~25mm,不同的材质和直径可以根据不同的加固需求进行调整以达到要求。在形状记忆合金驱动纤维增强聚合物材料中布设的双向形状记忆合金,可以产生双向形状记忆效应,在受热、受冷时均产生形状变形,能够解决隧道壁受到环境温度、湿度影响产生裂缝、渗漏等问题;此外还能够智能预应力,对于隧道壁进行预应力增强与加固。受热时,双向形状记忆合金收缩,对于加固体系纤维增强聚合物

产生环向约束应力,提高加固壳的承载力、抗裂能力、变形能力和可以恢复变形能力;受冷时,记忆合金开始膨胀,支撑原隧道壁和顶板,提高隧道承载力。记忆合金有助于彻底解决隧道沉降、不均匀变形、墙体局部开裂等病害。另外,记忆合金还可以实时测定隧道的温度、湿度、应力、应变等有关电缆隧道的信息,为确保电缆正常运行,提供预警和信息支持。

37.在上述形状记忆合金驱动纤维增强聚合物材料中布置有环向纤维筋,布设方式为环向间隔布设;在一种优选的实施例中,环向纤维筋每隔100~300mm布置一根;不同环向纤维筋布置间隔相同,均匀布设在壳体中;直径为6~25mm;上述环向纤维筋的材质包括但不仅限于碳纤维增强聚合物筋、芳纶纤维增强聚合物筋、聚乙烯纤维增强聚合物筋、聚酯纤维增强聚合物筋、玻璃纤维增强聚合物筋以及玄武岩纤维增强聚合物筋中的一种或者几种。

38.在上述形状记忆合金驱动纤维增强聚合物材料中布置有纵向纤维筋,纵向纤维筋设置在上述环向纤维筋的内侧;在一种优选的实施例中,纵向纤维筋与上述环向纤维筋接触布设;在纵向纤维筋与环向纤维筋的连接处进行固定;固定方法为采用玻璃纤维束绑扎;纵向纤维筋的布设方式为纵向间隔布置;每隔100~300mm布置一根;布置间隔相同,均匀布设在壳体中;直径为6~25mm;上述纵向纤维筋的材质包括但不仅限于碳纤维增强聚合物筋、芳纶纤维增强聚合物筋、聚乙烯纤维增强聚合物筋、聚酯纤维增强聚合物筋、玻璃纤维增强聚合物筋及玄武岩纤维增强聚合物筋中的一种或者几种。聚乙烯纤维增强聚合物筋和聚酯纤维增强聚合物筋为定制材料,通过将聚乙烯纤维增强聚合物或聚酯纤维增强聚合物原材料浸润树脂,然后通过拉挤模具,再经牵引机牵拉,从而连续不断地生产长度不受限制的纤维增强复合筋材等制品。

39.环向纤维筋和纵向纤维筋布设在形状记忆合金驱动纤维增强聚合物材料内部,能够提高聚合物壳体的承载力、变形能力和抗震能力,使用纤维增强聚合物进行加固,具有轻质、高强和耐腐蚀,抗渗透,抗电磁干扰等特殊功效;环向布设的环向纤维筋和纵向布设的纵向纤维筋布置间隔相同,构成网状结构,作为聚合物壳体的受力支撑骨架;上述纵向纤维筋与所述环向纤维筋接触布设,并在连接处采用玻璃纤维束绑扎的方法进行固定,进一步增强受力支撑骨架的强度;根据不同加固要求,相应地调整布置间隔、纤维筋直径和材质从而满足加固需求。

40.用于粘合形成连续纤维布增强聚合物加固壳体的粘性聚合物和纤维布,其中粘性聚合物主要为树脂材料,主要起到粘结剂的作用,其具体种类可以根据实际需要进行合理选择。为了进一步提高粘性防止渗漏,在一种优选的实施例中,粘性聚合物选自环氧树脂、聚酯树脂、乙烯基酯树脂或酚醛热固树脂中的一种或几种;纤维布包括但不仅限于双向碳纤维、芳纶纤维布、聚乙烯纤维布、聚酯纤维布、玻璃纤维布及玄武岩纤维布的一种或者几种。

41.上述形状记忆合金驱动纤维增强聚合物材料使用的粘性聚合物中,还可以根据需求添加双组份胶囊,双组份胶囊是内芯由聚脲与环氧树脂或聚脲与乙烯基酯两种组份组成的胶囊状材料。上述双组份胶囊通过分散于粘性聚合物中进而分散于连续纤维布增强聚合物加固壳体内部;在一种优选的实施例中,上述双组份胶囊的胶囊壳由纤维素构成;双组份胶囊在连续纤维布增强聚合物加固壳体中的体积百分比为3~8%。

42.上述双组份胶囊的内芯中,聚脲与所述环氧树脂或所述乙烯基酯的质量比为1.2~1.5:1;在一种优选的实施例中,双组份胶囊的结构为中间大两头小的类球形的橄榄型结

构;直径最大处为2~3mm;长度为5~8mm。

43.双组份胶囊的外壳优选为纤维素制成,随着纤维素降解为小分子化合物,双组份胶囊中内芯中的高分子材料聚脲与环氧树脂或聚脲或乙烯基酯被释放到连续纤维布增强聚合物加固壳体中,可以封堵壳体中的裂缝,提高抗渗透性和阻裂能力。根据不同的加固要求和形状记忆合金驱动纤维增强聚合物材料所处的环境,可以调整双组份胶囊在连续纤维布增强聚合物加固壳体中的体积在3~8%范围内,以满足封堵壳体中的裂缝、增加加固年限的要求。上述双组分胶囊的内芯材料聚脲与环氧树脂或乙烯基酯的质量比可为1.2~1.5:1,通过调节高分子材料的比例达到对于不同连续纤维布增强聚合物加固壳体的适宜修复效果。双组份胶囊的结构为中间大两头小的类球形的橄榄型结构,直径最大处为2~3mm,长度为5~8mm,通过调整双组份胶囊的大小,达到在不同粘性聚合物中混匀、在不同连续纤维布增强聚合物加固壳体中释放的效果。

44.在本发明第二种实施方式中,提供了一种形状记忆合金驱动纤维增强聚合物材料的制备方法,该制备方法包括:在施工对象内壁涂布粘性聚合物材料以封堵既有裂缝,得到修补内壁;以粘性聚合物材料作为粘合剂,在修补内壁上依次铺设多层纤维布、双向形状记忆合金、纤维布、环向纤维筋和纵向纤维筋以及纤维布;待粘性聚合物材料凝固,得到形状记忆合金驱动纤维增强聚合物材料。

45.在上述制备方法中,首先通过在施工对象内壁涂布粘性聚合物材料,封堵既有裂缝,防止在纤维布与施工对象内壁之间存在空腔和气泡,从而增大纤维布的粘附力,降低纤维布脱落的风险;依次铺设多层纤维布、双向形状记忆合金、纤维布、环向纤维筋和纵向纤维筋以及纤维布,将双向形状记忆合金包裹在粘性聚合物材料和纤维布中,避免因合金与纤维筋的直接而产生磨损;将环向纤维筋和纵向纤维筋包裹在粘性聚合物材料和纤维布中,避免与空气、水蒸气等接触,从而提高纤维筋的使用寿命和强度;在最外层铺设多层纤维布,利用纤维布致密、不透水的特性,防止湿热环境对于形状记忆合金驱动纤维增强聚合物材料的影响。

46.在上述制备方法中,铺设环向纤维筋和纵向纤维筋时,对环向纤维筋和纵向纤维筋之间的交叉点进行固定以形成支撑骨架;在一种优选的实施例中,对上述环向纤维筋和纵向纤维筋之间的交叉点可以采用玻璃纤维束绑扎的方法进行固定。优选地,上述纤维布的铺设采用手工或者机械方式进行铺设。

47.纤维布的铺设可以采用机械方式进行,提高铺设效率的同时可以保证铺设质量,在部分由于空间结构复杂等原因而不适合机械铺设的区域,可以进行人工铺设纤维布,弥补机械铺设的不足;在纵向纤维筋与环向纤维筋布设时,在交叉点进行固定,如采用玻璃纤维束绑扎的方法进行固定,可以增强纵向纤维筋与环向纤维筋联合作用形成的受力支撑骨架的强度。

48.在一种更优选的实施例中,上述制备方法的具体铺设步骤包括:

49.1)在施工对象内壁涂布粘性聚合物材料,封堵既有裂缝;

50.2)待粘性聚合物材料初凝后,用手工或者机械铺设纤维布,涂布粘性聚合物材料,待粘性聚合物材料初凝后,用手工或者机械铺设纤维布;

51.3)涂布粘性聚合物,初凝后,环向布置双向形状记忆合金;

52.4)涂布粘性聚合物,初凝后,用手工或者机械铺设纤维布;

53.5)涂布粘性聚合物,初凝后,布设环向纤维筋和纵向纤维筋;

54.6)涂布粘性聚合物,初凝前铺设纤维布;

55.在一种优选的实施例中,封堵既有裂缝之前,可以对施工对象内部已经腐蚀的钢筋进行除锈,防止钢筋继续腐蚀对粘性聚合物材料和纤维布的性能造成影响,降低形状记忆合金驱动纤维增强聚合物材料的使用寿命。

56.依次铺设多层纤维布、双向形状记忆合金、纤维布、环向纤维筋和纵向纤维筋以及纤维布,将双向形状记忆合金包裹在粘性聚合物材料和纤维布中,避免因合金与纤维筋的直接而产生磨损;将环向纤维筋和纵向纤维筋包裹在粘性聚合物材料和纤维布中,避免与空气、水蒸气等接触,从而提高纤维筋的使用寿命和强度;在最外层铺设多层纤维布,利用纤维布致密、不透水的特性,防止湿热环境对于形状记忆合金驱动纤维增强聚合物材料的影响。

57.在上述制备方法中,在使用的粘性聚合物中可以混有双组份胶囊,双组份胶囊中内芯中的高分子材料聚脲与环氧树脂或聚脲与乙烯基酯可以随着双组份胶囊外壳的破裂释放到连续纤维布增强聚合物加固壳体中,封堵壳体中的裂缝,提高抗渗透性和阻裂能力;在一种优选的实施例中,双组份胶囊体积占连续纤维布增强聚合物加固壳体体积的3~8%,可以根据不同的加固要求和形状记忆合金驱动纤维增强聚合物材料所处的环境,调整双组份胶囊在连续纤维布增强聚合物加固壳体中的体积,以满足封堵壳体中的裂缝、增加加固年限的要求。

58.在本发明的第三种实施方式中,还提供了一种人造孔穴加固的方法,采用上述制备方法在人造孔穴的内壁设置形状记忆合金驱动纤维增强聚合物材料进行加固;优选地,双向形状记忆合金可以与通电装置连接,利用通电装置对双向形状记忆合金进行加热,使之恢复到原来的形状;优选地,通电装置的通电时间为3~6min;优选地,通电装置的电力来源可以为干电池。其中人造孔穴包括但不限于隧道、管道、井及洞穴;在一种优选的实施例中,人造孔穴包括电力隧道;人造孔穴的壁是椭圆形、圆形或者矩形或其他形状;人造孔穴的内壁可以是钢筋混凝土管或砖混结构。

59.利用记忆合金通电加热的性质,将双向形状记忆合金与通电装置连接。双向形状记忆合金通电受热后,收缩至高温制备时的形态,对加固体系纤维增强聚合物产生环向约束应力,提高加固壳的承载力、抗裂能力、变形能力和可以恢复变形能力。通电时间根据恢复变形量要求确定,通电时间越长,加热时间越长、温度越高,恢复程度越高,可根据变形量、环境温度等因素进行适当调整。通常通电6min,即可全部恢复;通电3~4min,可恢复一半左右的变形量。断电后,双向形状记忆合金冷却会发生膨胀,反过来支撑原人造孔穴壁和顶板,提高人造孔穴的承载力。通电装置通常为干电池即可,装置简单,设置和使用简便,电压较小,在潮湿的人造孔穴中安全性好。

60.下面将结合具体的实施例来进一步详细解释本技术的有益效果。

61.实施例1:形状记忆合金驱动纤维增强聚合物材料具体的制备过程

62.先将直径2~3mm、长度8mm的聚脲(潍坊德华高分子新材料有限公司,产品型号:dh-821弹性防水材料)与环氧树脂的双组份胶囊

⑦

放入环氧树脂中搅拌均匀形成粘性聚合物。胶囊体积占纤维增强聚合物总体积的5%。对于原来隧道腐蚀钢筋除锈,在原隧道壁

①

表面上用刷子涂刷粘性聚合物1层,厚度2mm,形成粘性聚合物材料(首层)

②

,在粘性聚合物

初凝前,粘贴纤维布1层,布厚度0.266mm;用刷子涂刷粘性聚合物1层,厚度3mm;在粘性聚合物初凝前,粘贴纤维布1层,布厚度0.266mm;随后沿隧道壁四周环向布置双向形状记忆合金

④

;用刷子涂刷粘性聚合物1层,厚度3mm;在粘性聚合物初凝前,粘贴纤维布1层,布厚度0.266mm;同时布设环向纤维筋

⑤

和纵向纤维筋

⑥

,作为聚合物壳体的受力支撑骨架;环向和纵向纤维筋交叉点用玻璃纤维束绑扎;用刷子涂刷粘性聚合物1层,厚度3mm;在粘性聚合物初凝前,粘贴纤维布层,布厚度0.523mm。

63.实施例2:对于隧道壁为椭圆的混凝土顶管的形状记忆合金驱动纤维增强聚合物材料组成及性能

64.当原来隧道壁为椭圆的混凝土顶管时,用镍钛合金加固体系,镍钛合金(中国有色金属研究院定制)直径9mm,环向布置间距为50mm,碳纤维布(宜兴恒亚碳纤维科技有限公司,型号:hm-30)的布设层数为4层;最终纤维增强聚合物壳体为椭圆体,截面平均厚度36mm;碳纤维筋直径25mm,环向纤维筋间距为100mm,纵向纤维筋间距为150mm,粘性聚合物为环氧树脂;聚脲与环氧树脂的双组份胶囊,胶囊体积占纤维增强聚合物壳体总体积的8%。经过加固后,彻底解决隧道渗漏问题,原来由旧混凝土顶管承担的外荷载完全可以由新的加固体系承担。

65.定制的形状记忆合金(即本实施例的镍钛合金)的拉丝制备工艺:首先将形状记忆合金丝材一端磨成锥形穿入0~40%变形量的拉丝模具中;然后将穿模完成的形状记忆合金丝材穿过管式电阻炉,设定温度600℃~800℃进行在线退火并冷拉拔至特定尺寸。重复前两个步骤,直至达到所需尺寸。

66.加固后隧道抗弯承载力(达到188.2kn

·

m)比原结构(为50.3kn

·

m)提高274.1%,抗剪承载力(达到166.9kn)比原结构(为47.1kn)提高254.3%,抗压承载力(达到586.5kn)比原结构(为150kn)提高291.0%。

67.实施例3:对于隧道壁为矩形的砖混结构的形状记忆合金驱动纤维增强聚合物材料组成及性能

68.当原来隧道为矩形的砖混结构时,用锰硅合金加固体系,锰硅合金(中国有色金属研究院定制)直径10mm,环向布置间距为50mm,芳纶布(宜兴恒亚碳纤维科技有限公司,型号:hy-220d)设层数为6层;纤维增强聚合物壳体为矩形体,截面平均厚度46mm;芳纶纤维筋直径20mm,纤维筋环向间距为100mm,纵向间距为130mm,粘性聚合物为酚醛热固树脂;聚脲与乙烯基酯的双组份胶囊,胶囊体积占纤维增强聚合物壳体总体积的7%。经过加固后,彻底解决隧道渗漏问题和承载力损失等问题,原来隧道由旧砖混结构承担的外荷载完全可以由新的加固体系承担。定制的锰硅合金制备工艺同实施例2中的形状记忆合金拉丝制备工艺。

69.加固后隧道抗弯承载力(达到133.5kn

·

m)比原结构(为42.6kn

·

m)提高213.4%,抗剪承载力达到120.7kn)比原结构(为39.9kn)提高202.5%,抗压承载力(达到440.1kn)比原结构(为127.0kn)提高246.5%。

70.实施例4:

71.与实施例2相比,仅改变镍钛合金环向布置间距为100mm。

72.加固后隧道抗弯承载力(达到119.3kn

·

m)比原结构(为50.3kn

·

m)提高137.1%,抗剪承载力达到107.0kn)比原结构(为47.1kn)提高127.2%,抗压承载力(达到368.3kn)比

原结构(为150kn)提高145.5%。

73.实施例5:

74.与实施例2相比,仅改变纤维筋环向间距为200mm,纵向间距为200mm。

75.加固后隧道抗弯承载力(达到133.0kn

·

m)比原结构(为50.3kn

·

m)提高164.5%,抗剪承载力达到119.0kn)比原结构(为47.1kn)提高152.6%,抗压承载力(达到411.9kn)比原结构(为150kn)提高174.6%。

76.实施例6

77.与实施例2相比,仅改变纤维筋环向间距为300mm,纵向间距为300mm。

78.加固后隧道抗弯承载力(达到105.4kn

·

m)比原结构(为50.3kn

·

m)提高109.6%,抗剪承载力达到95.0kn)比原结构(为47.1kn)提高101.7%,抗压承载力(达到324.6kn)比原结构(为150kn)提高116.4%。

79.对比例1:

80.与实施例2相比,仅改变镍钛合金环向布置间距为150mm。

81.加固后隧道抗弯承载力(达到61.8kn

·

m)比原结构(为50.3kn

·

m)提高22.8%,抗剪承载力(达到57.1kn)比原结构(为47.1kn)提高21.2%,抗压承载力(达到186.5kn)比原结构(为150kn)提高24.3%。综合提高不甚明显。

82.对比例2

83.与实施例2相比,仅改变纤维筋环向间距为400mm,纵向间距为400mm。

84.加固后隧道抗弯承载力(达到58.4kn

·

m)比原结构(为50.3kn

·

m)提高16.1%,抗剪承载力达到54.2kn)比原结构(为47.1kn)提高15.0%,抗压承载力(达到175.8kn)比原结构(为150kn)提高17.2%。综合提高不甚明显。

85.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过多层纤维布和粘性聚合物材料粘合形成的连续纤维布增强聚合物加固壳体,在壳体内部布设双向形状记忆合金、环向纤维筋、纵向纤维筋和双组份胶囊,显著提高人造孔穴抗渗透性、抗腐蚀性能、抗裂性能,显著提高人造孔穴壁的承载力、变形能力和抗震能力等。

86.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1