一种抓斗挖泥船精挖控制系统的制作方法

1.本发明涉及疏浚工程技术领域,具体地,涉及一种挖泥船的抓斗精挖控制系统。

技术背景

2.抓斗挖泥船配备有升降绞车与开闭绞车,抓斗通过钢丝绳连接至绞车,绞车转动带动抓斗运动。当前抓斗挖泥船大多为施工人员手动控制抓斗闭合过程。抓斗下放到目标深度后,升降绞车保持静止,开闭绞车向钢丝绳收回的方向转动,抓斗闭合。闭合过程中,斗齿运动轨迹在竖直平面内的投影为一条曲线,因此抓斗控制精度低,且挖掘后形成的水底面高低不平。

3.因此采用自动化程序控制抓斗升降绞车与开闭绞车转动速度,使斗齿运动轨迹在竖直平面内的投影为一条直线,即挖掘后形成的水底面为平面,成为目前亟待解决的技术问题。

技术实现要素:

4.本发明提供一种抓斗挖泥船精挖控制系统,使斗齿运动轨迹在垂直面内的投影为一条直线,提高抓斗挖掘精度。

5.技术方案:

6.一种抓斗挖泥船的精挖控制系统,其特征在于,包括:臂架角度传感器、船舶吃水传感器、开闭绞车编码器、升降绞车编码器、升降绞车变量泵、开闭绞车变量泵和运算计算机;

7.所述臂架角度传感器安装在抓斗挖泥船臂架与船体连接位置,所述船舶吃水传感器安装于船舶艏艉两端,所述开闭绞车编码器安装在抓斗开闭绞车上,所述升降绞车编码器安装于抓斗升降绞车上,在抓斗控制室安装升降绞车变量泵和开闭绞车变量泵以控制抓斗升降绞车和抓斗开闭绞车转速,在抓斗控制室安装运算计算机;

8.所述臂架角度传感器、船舶吃水传感器、升降绞车编码器和开闭绞车编码器的输出提供给运算计算机;

9.所述运算计算机包括精挖控制软件,其输出与升降绞车变量泵、开闭绞车变量泵连接;运算计算机根据精挖控制软件的计算结果,控制变量泵排量以驱动相应绞车达到期望转速。

10.所述精挖控制软件包括以下模块:数据采集模块、当前时刻位置计算模块、下一时刻位置计算模块、绞车转速计算模块和绞车变量泵控制模块;

11.所述数据采集模块收集臂架角度α、船舶吃水dd、抓斗升降绞车编码器计数r1和抓斗开闭绞车编码器计数r2;

12.所述当前时刻位置计算模块,基于数据采集模块中的臂架角度、抓斗升降绞车编码器计数和抓斗开闭绞车编码器计数,计算当前t时刻抓斗升降滑轮高度yd、开闭滑轮高度yc和斗齿高度ya;

13.所述下一时刻位置计算模块,其通过牛顿迭代法来求解抓斗平挖运动控制方程,计算t+1时刻抓斗升降滑轮和开闭滑轮应该到达的位置;

14.所述绞车转速计算模块基于下一时刻抓斗升降滑轮和开闭滑轮应该到达的位置,计算升降绞车和开闭绞车转速;

15.所述绞车变量泵控制模块根据升降绞车和开闭绞车转速控制泵排量,驱动相应绞车达到目标转速。

16.有益效果

17.与现有技术相比,本发明提高了抓斗挖掘精度,可以使斗齿运动轨迹在竖直平面内的投影为一条直线,即挖掘后形成的水底面为平面,节省了疏浚工作的工程量。

附图说明

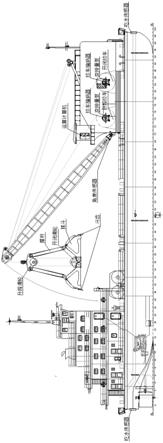

18.图1为抓斗挖泥船结构图。

19.图2为臂架及钢丝绳尺寸标注示意图

20.图3为精挖控制软件模块划分示意图。

21.图4为抓斗挖泥船精挖控制流程框图。

22.图5为抓斗几何模型。

23.图6为t时刻和t+1时刻抓斗形态示意图。

具体实施方式

24.以下结合附图对本发明技术方案做进一步说明。

25.一种基于牛顿迭代法的抓斗挖泥船精挖控制方法,其特征在于,包括以下步骤:

26.步骤1,在抓斗挖泥船臂架与船体连接位置安装角度传感器,在抓斗升降绞车和抓斗开闭绞车安装编码器,在抓斗控制室安装变排量泵控制抓斗升降绞车和抓斗开闭绞车转速,在抓斗控制室安装高性能运算计算机;如图1所示。

27.步骤2,基于抓斗升降绞车和抓斗开闭绞车编码器和臂架角度传感器,计算当前t时刻抓斗升降滑轮高度yd、开闭滑轮高度yc和斗齿高度ya;

28.步骤3,基于牛顿迭代法,求解抓斗平挖运动控制方程,计算t+1时刻抓斗升降滑轮和开闭滑轮应该到达的位置;

29.步骤4,基于下一时刻抓斗升降滑轮和开闭滑轮应该到达的位置,计算升降绞车和开闭绞车转速;根据升降绞车和开闭绞车转速控制泵排量,驱动相应绞车达到目标转速。

30.如图4所示。

31.步骤2,基于抓斗升降绞车和抓斗开闭绞车编码器和臂架角度传感器,计算当前t时刻抓斗升降滑轮高度yd、开闭滑轮高度yc和斗齿高度ya;如图5,图6,图中a点为斗齿、c点为开闭滑轮,线段bd为抓斗撑杆。θ1为线段ac与抓斗中垂线的夹角,θ2为线段ac与bc夹角,该角度由抓斗几何尺寸决定,在抓斗闭合过程中不发生变化,θ3为线段bc与dc的夹角,θ4为线段dc与抓斗中垂线的夹角。e为线段ab长度,b为线段bd长度,b、e由抓斗几何尺寸决定,为固定值。c为线段cd长度。g为d点到抓斗中垂线的水平距离。

32.包括以下步骤:

33.步骤2.1,利用臂架角度传感器计算臂架顶端点高度y

bm

=l*sin(α)+hd,其中,l为

臂架长度,α为臂架角度传感器示数,hd为臂架与船体连接点距离水面的高度,hd=h

bm2-dd,其中,h

bm2

为臂架底端点至船底的高度,dd为吃水,通过船舶吃水传感器获得;

34.步骤2.2,根据升降绞车编码器示数r1和开闭绞车编码器示数r2,计算升降钢丝绳长度l

r1

=r1*π*d1和开闭钢丝绳长度l

r2

=r2*π*d2,其中,d1,d2分别为升降绞车和开闭绞车直径;

35.步骤2.3,计算升降绞车出绳点到臂架顶端的钢丝绳长度l

″

r1

和开闭绞车到臂架顶端的钢丝绳长度l

″

r2

,,其中,d

bp1

,d

bp2

分别为臂架底端点至升降绞车出绳点和开闭绞车出绳点的距离,γ1,γ2分别为臂架底端点至升降绞车出绳点和开闭绞车出绳点连线与垂线的夹角、α为臂架与水平线夹角;

36.步骤2.4,计算升降滑轮到臂架顶端钢丝绳长度l

′

r1

=l

r1-l

″

r1

,开闭滑轮到臂架顶端钢丝绳长度l

′

r2

=l

r2-l

″

r2

;

37.步骤2.5,计算升降滑轮高度yd=y

bm-l

′

r1

和开闭滑轮高度yc=y

bm-l

′

r2

;

38.步骤2.6,根据抓斗升降滑轮和抓斗开闭滑轮高度,计算抓斗斗齿高度ya=a*cos(θ1),θ1=π-θ

2-θ

3-θ4,,斗齿水平坐标xa=a*sin(θ)。

39.步骤3中,抓斗精挖过程中,t+1时刻位置斗齿坐标为(x

′a,y

′a),xa′

=x

a-δx,y

′a=ya,δx与设定的闭斗速度相关;t+1时刻抓斗开闭滑轮垂向坐标为,δx与设定的闭斗速度相关;t+1时刻抓斗开闭滑轮垂向坐标为为线段c

′a′

与中线的夹角。

40.基于牛顿迭代法计算t+1时刻抓斗升降滑轮和开闭滑轮期望位置,步骤如下:

41.步骤3.1设t+1时刻升降滑轮垂向位置为y

′d,开闭滑轮垂向位置为y

′c,线段c

′d′

与中线夹角

42.步骤3.2求c

′

点与d

′

点的间的距离,

43.步骤3.3求角度抓斗闭合过程中,角度θ2为固定值,

44.步骤3.4定义函数func(y

′d)=θ1′

+θ2′

+θ3′

+θ4′‑

π;

45.步骤3.5将t时刻d点高度yd赋值给y

′d,即y

′d←

yd;

46.步骤3.6将d点高度值y

′d带入函数func(y

′d),计算得到函数func(y

′d)的值为f;

47.步骤3.7定义一个微小量δy,将当前d点高度值加上一个微小量δy,计算函数func(y

′d+δy)的值f

′

;

48.步骤3.8计算作为新的d点高度赋值给y

′d,即

49.重复步骤3.6-步骤3.8,直到停止,此时y

′d为t+1时刻升降滑轮应该达到的位置,ε为自定义的迭代停止判定条件。

50.步骤4中,根据t+1时抓斗升降滑轮和开闭滑轮应该到达的位置,即抓斗升降滑轮高度y

′d和开闭滑轮高度y

′c,用于计算升降滑轮移动速度开闭滑轮移动速度根据升降滑轮移动速度计算升降绞车转速和计算开闭绞车转速控制变量泵排量以驱动相应绞车达到期望转速。

51.本发明还提供了一种抓斗挖泥船的精挖控制系统,包括:臂架角度传感器、船舶吃水传感器、开闭绞车编码器、升降绞车编码器、升降绞车变量泵、开闭绞车变量泵和运算计算机。

52.所述臂架角度传感器安装在抓斗挖泥船臂架与船体连接位置,所述船舶吃水传感器安装于船舶艏艉两端,所述开闭绞车编码器安装在抓斗开闭绞车上,所述升降绞车编码器安装于抓斗升降绞车上,在抓斗控制室安装升降绞车变量泵和开闭绞车变量泵以控制抓斗升降绞车和抓斗开闭绞车转速,在抓斗控制室安装运算计算机。

53.所述臂架角度传感器、船舶吃水传感器、升降绞车编码器和开闭绞车编码器的输出提供给运算计算机。

54.所述运算计算机包括精挖控制软件,其输出与升降绞车变量泵、开闭绞车变量泵连接。运算计算机根据精挖控制软件的计算结果,用于控制变量泵排量以驱动相应绞车达到期望转速。

55.所述运算计算机运行精挖控制软件,该软件包括以下模块:数据采集模块、当前时刻位置计算模块、下一时刻位置计算模块、绞车转速计算模块和绞车变量泵控制模块。如图3所示。

56.所述数据采集模块收集臂架角度α、船舶吃水dd、抓斗升降绞车编码器计数r1和抓斗开闭绞车编码器计数r2。

57.所述当前时刻位置计算模块,基于数据采集模块中的臂架角度、抓斗升降绞车编码器计数和抓斗开闭绞车编码器计数,计算当前t时刻抓斗升降滑轮高度yd、开闭滑轮高度yc和斗齿高度ya;具体算法如下:

58.先利用臂架角度α计算臂架顶端点高度y

bm

=l*sin(α)+hd,其中,l为臂架长度,hd为臂架与船体连接点距离水面的高度,hd=h

bm2-dd,其中,h

bm2

为臂架底端点至船底的高度,dd为船舶吃水;

59.再根据抓斗升降绞车编码器计数r1和抓斗开闭绞车编码器计数r2,计算升降钢丝绳长度l

r1

=r1*π*d1和开闭钢丝绳长度l

r2

=r2*π*d2,其中,d1,d2分别为升降绞车和开闭绞车直径;

60.接着,计算升降绞车出绳点到臂架顶端的钢丝绳长度l

″

r1

和开闭绞车到臂架顶端的钢丝绳长度l

″

r2

,

其中,d

bp1

,d

bp2

分别为臂架底端点至升降绞车出绳点和开闭绞车出绳点的距离,γ1,γ2分别为臂架底端点至升降绞车出绳点和开闭绞车出绳点连线与垂线的夹角、α为臂架角度,臂架角度为臂架与水平线夹角;

61.接着,计算升降滑轮到臂架顶端钢丝绳长度l

′

r1

=l

r1-l

″

r1

,开闭滑轮到臂架顶端钢丝绳长度l

′

r2

=l

r2-l

″

r2

;

62.接着,计算升降滑轮高度yd=y

bm-l

′

r1

和开闭滑轮高度yc=y

bm-l

′

r2

;

63.接着,根据抓斗升降滑轮和抓斗开闭滑轮高度,计算抓斗斗齿高度ya=a*cos(θ1),θ1=π-θ

2-θ

3-θ4,,斗齿水平坐标xa=a*sin(θ)。

64.所述下一时刻位置计算模块,其通过牛顿迭代法来求解抓斗平挖运动控制方程,计算t+1时刻抓斗升降滑轮和开闭滑轮应该到达的位置;抓斗精挖过程中,t+1时刻位置斗齿坐标为(x

′a,y

′a),xa′

=x

a-δx,y

′a=ya,δx与设定的闭斗速度相关;t+1时刻抓斗开闭滑轮垂向坐标为为线段c

′a′

与中线的夹角。

65.基于牛顿迭代法计算t+1时刻抓斗升降滑轮和开闭滑轮期望位置,算法如下:

66.s1.设t+1时刻升降滑轮垂向位置为y

′d,开闭滑轮垂向位置为y

′c,线段c

′d′

与中线夹角

67.s2.求c

′

点与d

′

点的间的距离,

68.s3.求角度抓斗闭合过程中,角度θ2为固定值,为固定值,

69.s4.定义函数func(y

′d)=θ1′

+θ2′

+θ3′

+θ4′‑

π;

70.s5.将t时刻d点高度yd赋值给y

′d,即y

′d←

yd;

71.s6.将d点高度值y

′d带入函数func(y

′d),计算得到函数func(y

′d)的值为f;

72.s7.定义一个微小量δy,将当前d点高度值加上一个微小量δy,计算函数func(y

′d+δy)的值f

′

;

73.s8.计算作为新的d点高度赋值给y

′d,即

74.重复步骤s6-s8,直到停止,此时y

′d为t+1时刻升降滑轮应该达到的位置,ε为自定义的迭代停止判定条件。

75.所述绞车转速计算模块基于下一时刻抓斗升降滑轮和开闭滑轮应该到达的位置,计算升降绞车和开闭绞车转速;根据t+1时刻抓斗升降滑轮高度y

′d和开闭滑轮高度y

′c,计算升降滑轮移动速度开闭滑轮移动速度根据升降滑轮移动速度计

算升降绞车转速和开闭绞车转速

76.所述绞车变量泵控制模块根据升降绞车和开闭绞车转速控制泵排量,驱动相应绞车达到目标转速。

77.以下基于本发明技术方案给出具体的实施例。

78.实施例1

79.在升降绞车和开闭绞车分别安装1个变量泵用于驱动绞车转动,在升降绞车和开闭绞车分别安装1个编码器,用于计算绞车当前圈数。进行编码器校零:定义出绳量为零时,绞车圈数为零,在臂架与船底连接点安装角度传感器,测量臂架与水平线夹角α。

80.本实施例中,升降绞车d1和开闭绞车直径d2均为1000mm。臂架l长度为26402.2989mm,臂架底端到船底的距离h

bm2

为6629.5953mm,臂架底端点至升降绞车出绳点距离d

bp1

=3754.9623mm,臂架底端点至升降绞车出绳点的夹角γ1=0.3141,臂架底端点至开闭绞车出绳点的距离d

bp2

=6146.4088mm,臂架底端点至开闭绞车出绳点连线与垂线的夹角γ2=0.6457。抓斗几何尺寸a=3968.9751,b=55421.6942,d=3020.8448,e=3399.4051,g=598.8471。抓斗运动计算的时间间隔δt=1s。

81.在t时刻,船舶吃水dd为3000mm,臂架角度传感器示数计算臂架顶端到水面高度y

bm

=h

bm2-dd+l*sin(α)=22298.8398mm。

82.绞车编码器显示,在t时刻,升降绞车圈数r1=11.5524,升降绞车圈数r2=13.8100。计算升降钢丝绳长度l

r1

=r1*π*d1=36293.0234mm,开闭钢丝绳长度l

r2

=r2*π*d2=43385.4547mm。

83.计算升降滑轮到臂架顶端钢丝绳长度计算升降滑轮到臂架顶端钢丝绳长度开闭滑轮到臂架顶端钢丝绳长度长度

84.计算升降滑轮到臂架顶端钢丝绳长度l

′

r1

=l

r1-l

″

r1

=11369.8570mm,开闭滑轮到臂架顶端钢丝绳长度l

′

r2

=l

r2-l

″

r2

=17123.5070mm。

85.计算升降滑轮高度yd=y

bm-l

′

r1

=10928.9828mm,开闭滑轮高度yc=y

bm-l

′

r2

=5175.3328mm。

86.计算计算θ1=π-θ

2-θ

3-θ4=0.8317,斗齿水平坐标xa=a*sin(θ1)=2933.6107mm,斗齿高度ya=a*cos(θ1)=2502.0031mm。

87.设定闭合速度为500mm/s,t+1时刻,xa′

=2433.6107mm,y

′a=ya=2502.0031mm,

88.应用牛顿迭代法求解y

′d,具体为:

89.(1)将yd赋值给y

′d,y

′d=10928.9828mm,定义ε=0.1,δy=1mm;

90.(2)(2)f=func(y

′d)=θ1′

+θ2′

+θ3′

+θ4′‑

π=-0.0281;

91.(3)将y

′d加上δy,重复计算θ

′4=0.1126,c

′

=5326.4195mm,θ

′3=1.3586,θ2′

=0.9817,f

′

=func(y

′d)=-0.0284;

92.(4)计算

93.(5)更新y

′d=10927.9939;

94.(6)比较与ε,此时未满足迭代停止条件重复(3)-(6)。

95.经过96次迭代,满足停止条件,此时y

′d=10840.8385mm。

96.计算升降滑轮的移动速度开闭滑轮的移动速度开闭滑轮的移动速度

97.计算升降绞车转速和开闭绞车转速和开闭绞车转速计算所需的液压泵排量,驱动绞车达到相应转速。至此,完成t+1时刻的计算,反复重复以上步骤,即可实现抓斗精挖自动控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1